00 00

00

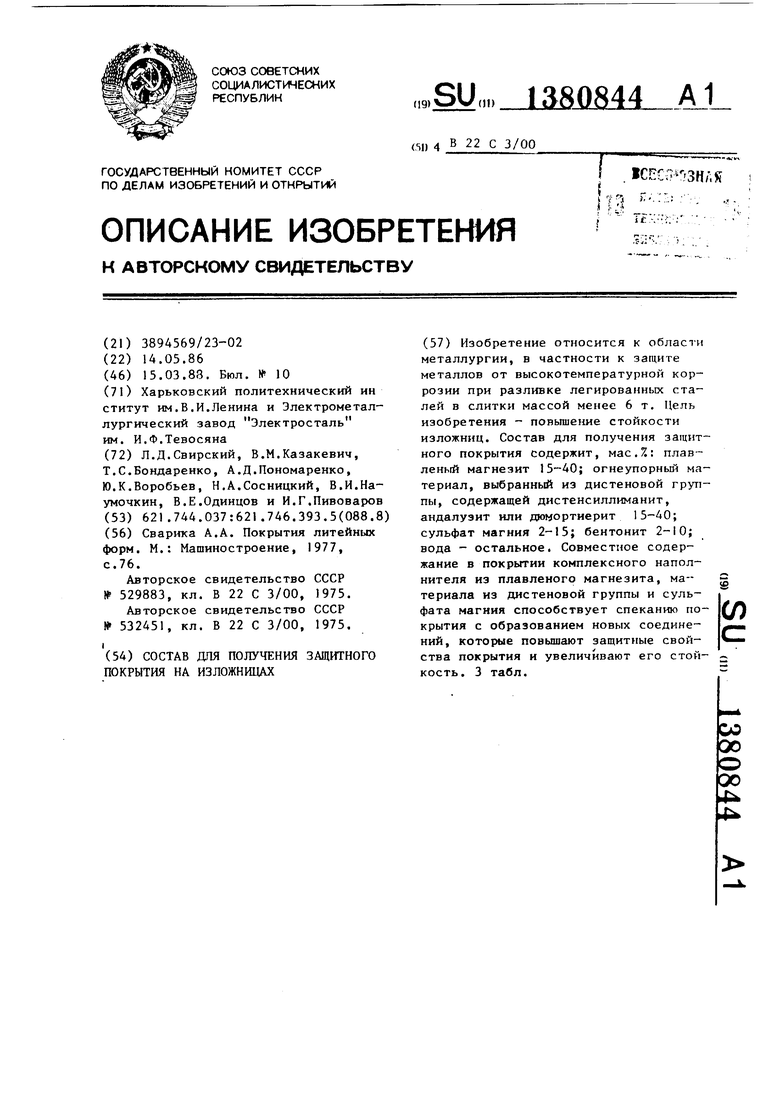

Изобретение относится к электрометаллургии, в частности к защите изложниц для слитков массой менее 6 т из высоколегированных сталей и сила-

ВОВ .

Цель изобретения - повышение стойкости изложниц.

Плавленый магнезит, используемый в предлагаемом составе, имеет следующий химический с;остав, мас.%: MgO 93,9-96,6; SiO, 0,4-1,9; А1,,0з 0,7- 1,68; СаО 0,45-1,22; FeO 0,8-1,2; 1.68; п.п.п. 0,1-0,2.

Дистенсиллиманит, используемый в предлагаемом составе, имеет следующий химический состав, мас.%: 57,94; FeoOj 0,78; SiOg 40,38; TiO 0.55; , 1 ; MgO 0,25.

Андалузит, используемый в предла- гаемом составе, имеет след яощий химический состав, мас.%: AlgO 53-58; SiOg 38-39,5; Til 0,6 - 0,7; СаО 0,1 - 0,3; MgO 0,2 - 0,5; 0,7 - 2,0.

Дюмортиерит, используемый в предлагаемом составе, имеет следующий химический состав, мас.%: AljO 61 - 64; SiOj 29 - 31; 5-6; п.п.п. 1 - 2.

Отклонение указанных допустимых пределов составляющих компонентов плавленого магнезита, дистенсиллима- нита, андалузита, дюмортиерита ока- зьшает незначительное влияние на из- менение свойств покрытий и существенной роли не играет.

Покрытия приготовляют по следующей технологии.

Плавленый магнезит, бентонит и

материал,- выбранный из группы, содержащей Дистенсиллиманит, андалузит или Дюмортиерит, взятые в соотношениях, указанных в табл.1, подвергают совместному помолу до полного прохождения через сито 3600 отв/см. Полученную сухую смесь затворяют водным раствором сульфата магния (при соотношении вода и сульфат магния 1:1) Д получения шликера покрытия с удельны весом 1,5 - 1,6 г/см. Шликер наносят на металлическую форму, нагретую до 80 - 400°С, методом пульверизации толщиной слоя 0,8 - 1,5 мм. В резуль тате взаимодействия оксида магния, содержащегося в плавленом магнезите с сульфатом магния, протекает процес твердения с образованием брусита и

0

0 5

5

0

Q

оксисульфата магния, количество кото- рьгх составляет 5-10 мас.%. Бентонит, ВХОДЯВ1ИЙ в состав покрытия, повышает связч-к щее действие сульфата магния, что способствует прочному закреплению покрытия на рабочей поверхности изложниц.

В дальнейшем, при заливке жидкого металла в изложницу протекают процессы твердожидкостного спекания компонентов покрытия, сопровождающиеся образованием муллита, кордиерита, магне- гиовюстита, форстерита. Оксид магния, содержащийся в плавленом магнезите, улучшает спекание материалов силлима- нитовой группы (дистенсиллиманита, андалузита, дюмортиерита) вследствие еньшения вязкости стеклофазы, образующейся при температуре разливаемого металла, краевого угла смачивания стекловидным расплавом поверхности зерен твердых фаз, лучшего заполнения ею промежутков между зернами возникающих кристаллических фаз, что приводит к ускорению образования этих

фаз, улучшению степени спекания покрытия, повышению его защитных свойств. Ион магния, содержащийся в плавленом магнезите, внедряется в промежутки между кислородными ионами в ре- щетку материалов силлиманитовой группы, вызьшая деформацию их кристаллических решеток, что приводит к повышению реакционной способности, ускорению процессов спекания покрытия и образования новых кристаллических фаз. Оксид алюминия, содержащийся в материалах силлиманитовой группы,ак- тивен в процессе термической обработки, поскольку он входит в состав соединений, претерпевающих изменения кристаллической решотки при нагревании, что, в свою очередь, интенсифицирует процесс спекания и образования новых кристаллических фаз. Наличие в составе плавленого магнезита около 20% стекла также интенсифицирует процесс спекания покрытия вследствие образования жидкой фазы при разливке металла.

Все указанные процессы, происходящие в покрытии при разливке металла, способствуют образованию спеченного огнеупорного слоя, который и оказьшает высокое защитное действие от высокотемпературной коррозии, заключающееся в снижении диффузии кислорода в рабочую поверхность изложниц, уменьшении величины межкристал- литной коррозии зерен чугуна и их роста, что является основной причиной появления трещин разгара и выхода изложниц из строя.

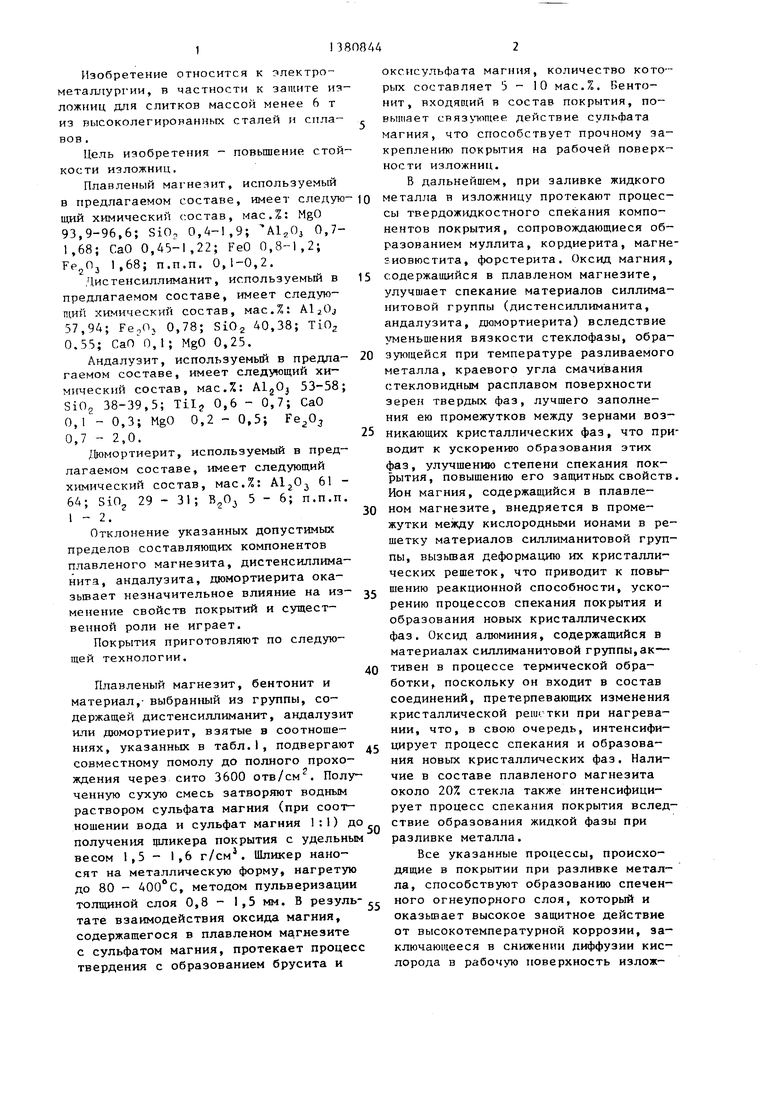

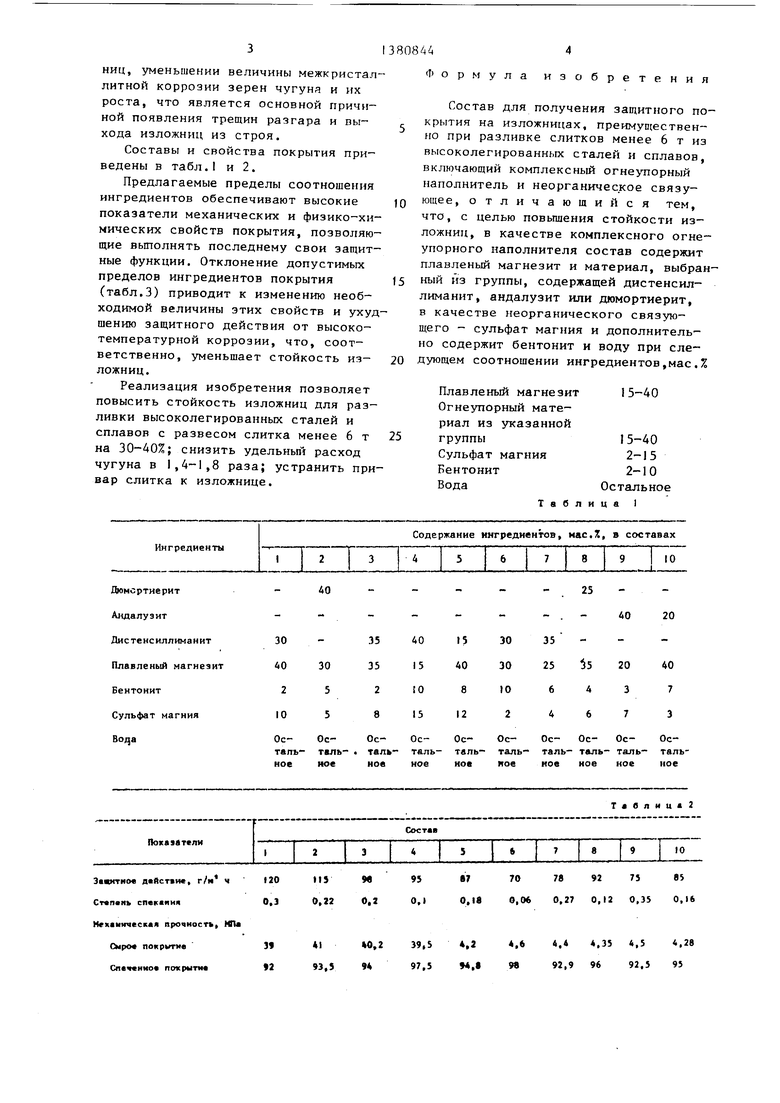

Составы и свойства покрытия приведены в табл.1 и 2.

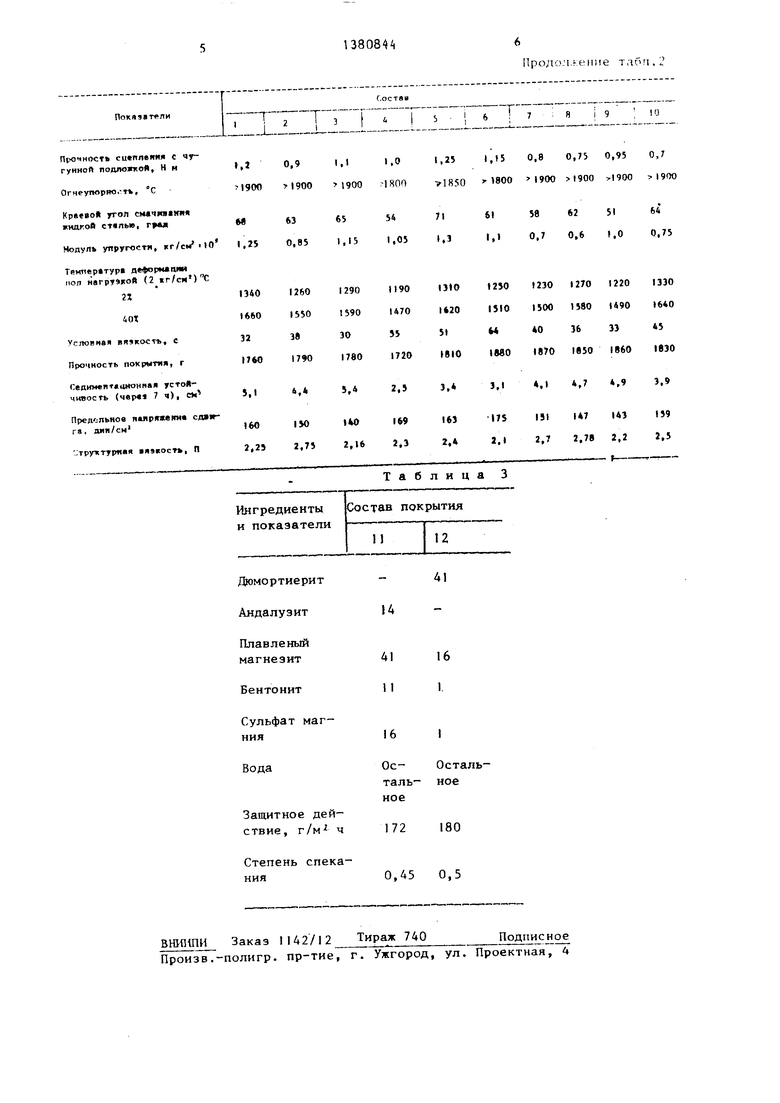

Предлагаемые пределы соотношения ингредиентов обеспечивают высокие показатели механических и физико-химических свойств покрытия, позволяющие выполнять последнему свои защитные функции. Отклонение допустимых пределов ингредиентов покрытия (табл.3) приводит к изменению необходимой величины зтих свойств и ухудшению защитного действия от высокотемпературной коррозии, что, соответственно, уменьшает стойкость изложниц.

Реализация изобретения позволяет повысить стойкость изложниц для разливки высоколегированных сталей и сплавов с развесом слитка менее 6 т на 30-40%; снизить удельньй расход чугуна в 1,4-1,8 раза; устранить привар слитка к изложнице.

380844

Формула

изобретения

0

5

0

Состав для получения защитного покрытия на изложницах, преимущественно при разливке слитков менее 6 т из высоколегированных сталей и сплавов, включающий комплексный огнеупорный наполнитель и неорганическое связующе е, отличающийся тем, что, с целью повышения стойкости изложниц, в качестве комплексного огнеупорного наполнителя состав содержит плавленый магнезит и материал, выбранный из группы, содержащей дистенсил- лиманит, андалузит или дюмортиерит, в качестве неорганического связующего - сульфат магния и дополнительно содержит бентонит и воду при следующем соотношении ингредиентов,мае.%

5

Плавленый магнезит Огнеупорный материал из указанной группы

Сульфат магния Бентонит Вода

15-40

15-40 2-15 2-10 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для получения покрытия на изложницах | 1983 |

|

SU1199425A1 |

| Защитное покрытие для изложниц и поддонов | 1980 |

|

SU944731A1 |

| Покрытие | 1978 |

|

SU763033A1 |

| Состав для получения покрытия на стальных изложницах | 1988 |

|

SU1639874A1 |

| ТЕПЛОИЗОЛИРУЮЩАЯ ТЕРМОРАСШИРЯЮЩАЯСЯ СМЕСЬ | 2011 |

|

RU2464122C1 |

| Защитное покрытие для поддонов иизлОжНиц | 1979 |

|

SU850258A1 |

| Теплоизолирующая смесь для сифонной разливки металла | 1977 |

|

SU667319A1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| СОСТАВ КОНДИЦИОНИРУЮЩЕЙ ДОБАВКИ ДЛЯ ШЛАКА, СПОСОБ ЕЕ ПОЛУЧЕНИЯ И СПОСОБ ЕЕ ИСПОЛЬЗОВАНИЯ ПРИ ПОЛУЧЕНИИ СТАЛИ | 2005 |

|

RU2404264C2 |

| Защитное покрытие для изложниц и поддонов | 1981 |

|

SU973211A1 |

Изобретение относится к области металлургии, в частности к защите металлов от высокотемпературной коррозии при разливке легированных сталей в слитки массой менее 6 т. Цель изобретения - повьпиение стойкости изложниц. Состав для получения защитного покрытия содержит, мае.%: плавленый магнезит 15-40; огнеупорный материал, выбранный из дистеновой группы, содержащей дистенсиллиманит, андалузит или дюмортиерит 15-40; сульфат магния 2-15; бентонит 2-IO; вода - остальное. Совместное содержание в покрытии комплексного наполнителя из плавленого магнезита, ма- териала из дистеновой группы и сульфата магния способствует спеканию покрытия с образованием новых соединений, которые повышают защитные свойства покрытия и увеличивают его стойкость. 3 табл. (Л

т

40

0с0ствпь- гель- . таль- таль- таль- таль- таль- таль- таль- ное кое нов ное ное пое иое ное ное мое

За«итио« дкйствис, г/и ч 120

Степень слвк яня0,3 Нехатгческая прочности, НЛа

Смро локритме3f

Спеченное покрытие92

MS9в9Sв77078927}83

0,220,20.10,180,060.270,120,350.16

,239,54,24,64.44,354,54,28

93,59497,,,99692.595

Таблица I

25

40

20

0с0с0с0с- Ос- 0с0сTj6nHu 2

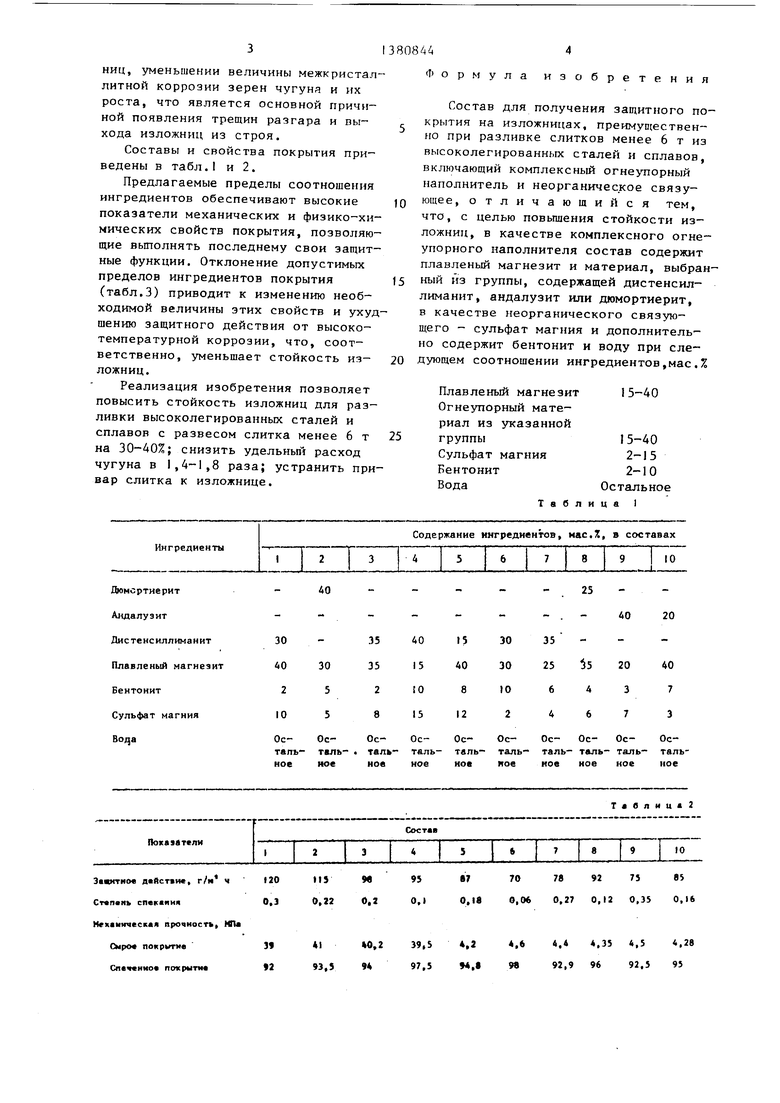

Прочность cuennemm с чугунной лооложкой, н н

Огяеупорио.-т, °С

Kp««eoft угол амчиянгая кидкой ст«пы, Г9лл

Модуль упругости, иг/см 10

Темпервтур деформаоии пол нвгруакой (2 «г/си )С

1,20,91,11,01,251,15 0,8 0,75 0,95 0,7

М900 1900 1900 : 1800vl850 1800 1900 1900 |900 1900

М63655&71

1,250,851,151,05(,3

6138625164

Бентонит

Сульфат магния

Вода

Защитное действие, г/м ч

Степень спекания

вдапти Заказ 1142/12 Тираж 740

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

П р о д о л ,к е н и е т а б п , 2

6138625164

1330 1640 45 1вЗО

Э.9 1J9

i.s

I

Остальное

180

0,45 0,5

Подписное

| Сварика А.А | |||

| Покрытия литейных форм | |||

| М.: Машиностроение, 1977, с.76 | |||

| Огнеупорное покрытие для поддонов | 1975 |

|

SU529883A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Защитное покрытие изложниц и поддонов | 1975 |

|

SU532451A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-15—Публикация

1986-05-14—Подача