1

Изобретение относится к металлургии, а именно к обработке металла газами или газовыми смесями, например, при производстве высококачественных сталей. Наиболееблизким к предлагаемому по технической сущности является устройство, содержащее футерованный ковш, в днище которого установлена пористая О вставка с заглублением относительно поверхности днища, причем углубление заполнено пористой огнеупорной массой 1.

Недостаток указанного устройства - 15 необходилюсть замены огнеупорной массы после, каждой плавки вследствие образования на ней настылей и связанного с этим резкого снижения газопроницаемости.20

Замена огнеупорной массы не выгодна, так как, во-первых, возникает опасность прорыва металла между вставкой и днищем,, во-вторых, имеет место повышенный механический износ встав- 25 ки (вставка приваривается к огнеупорной массе), в-третьиху удаление остатков огнеупорной массы и нанесение новой огнеупорной массы является трудоемкой операцией.i 30

Цель изобретения - разработка устройства, обеспечивающего увеличение стойкости вставки,улучшение газораспределения и снижение трудоемкости процесса подготовки устрюйства для продувки.

Поставленная цель достигается тем, что в устройстве для продувки металла, содержащем футерованный ковш, в днище которого установлена пористая вставка, последняя выполнена в виде цилиндрической и конической частей, причем цилиндрическая часть снабжена 8-12 пористыми огнеупорными прослойками, перпендикулярными вертикальной оси вставки и имеющими предел прочности в 3-4,5 раза меньше, чем основной материал пористой вставки, и выполнена из огнеупорной массы с коэффициентом газопроницаемости на 50-100% выше, чем у конической части, а боковая поверхность цилиндрической части покрыта газонепроницаеKCJM слоем.

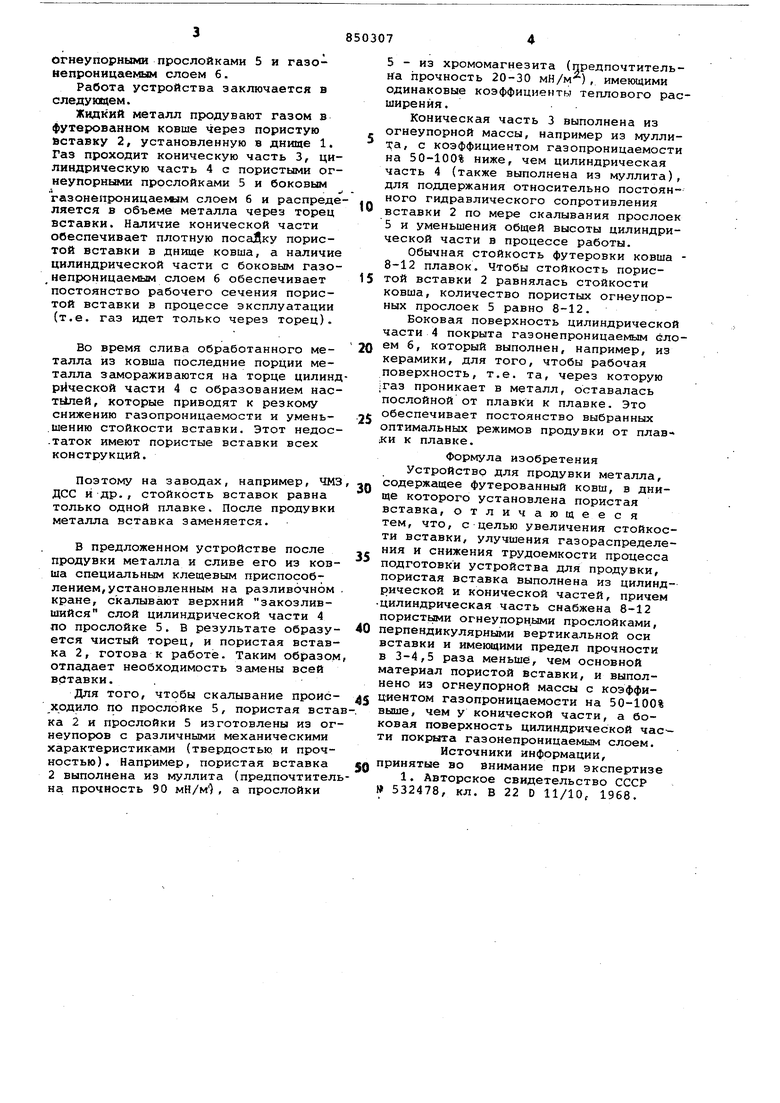

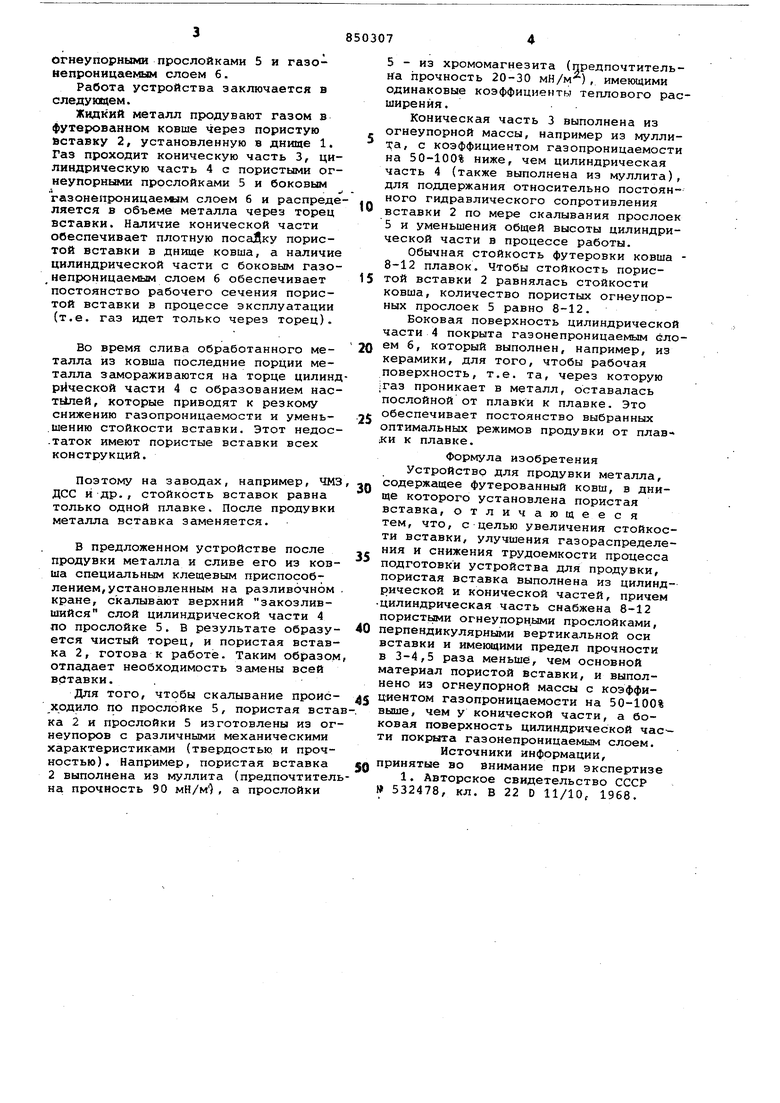

На чертеже изображено устройство для продувки металла.

Устройство содержит футерованный ковш, имекедий днище 1, пористую вставку 2,- состоящую из конической части Зг цилиндрической части 4 с пористыми огнеупорными прослойками 5 и газонепроницаекым слоем 6. Работа устройства заключается в следуквдем. Жидкий металл продувают газом в футерованном ковше через пористую вставку 2, установленную в днище 1. Газ проходит коническую часть 3, цилиндрическую часть 4 с пористыми огнеупорн1 и прослойками 5 и боковым газонепроницаемым слоем 6 и распреде ляется в объеме металла через торец вставки. Наличие конической части обеспечивает плотную посаЛку пористой вставки в днище ковша, а наличие цилиндрической части с боковым газонепроницаемым слоем 6 обеспечивает постоянство рабочего сечения пористой вставки в процессе эксплуатации (т.е. газ идет только через торец). Во время слива обработанного металла из ковша последние порции металла замораживаются на торце цилинд рической части 4 с образованием нас тУлей, которые приводят к резкому снижению газопроницаемости и умень.шению стойкости вставки. Этот недос .таток имеют пористые вставки всех конструкций. Поэтому на заводах, например, ЧМ ДСС и др., стойкость вставок равна только одной плавке. После продувки металла вставка заменяется. В предложенном устройстве после продувки металла и сливе его из ков ша специальным клещевым приспособу лением,установленным на разливочном кране, скалывают верхний закозлившийся слой цилиндрической части 4 ло прослойке 5. В результате образу ется чистый торец, и пористая встав ка 2, готова к работе. Таким образо отпадает необходимость з гимены всей вставки. Для того, чтобы скалывание проис ходило по прослойке 5, пористая вст ка 2 и прослойки 5 изготовлены из ог неупоров с различными механическими характеристиками (твердостью и прочностью). Например, пористая вставка 2 выполнена из муллита (предпочтител на прочность 90 мН/м) , а прослойки 5 - из хромомагнезита (предпочтительна прочность 20-30 мН/м) , имеющими одинаковые коэффициенты теплового расширения. Коническая часть 3 выполнена из огнеупорной массы, например из муллита, с коэффициентом газопроницаемости на 50-100% ниже, чем цилиндрическая часть 4 (также выполнена из муллита), для поддержания относительно постоянного гидравлического сопротивления вставки 2 по мере скалывания прослоек 5 и уменьшения общей высоты цилиндрической части в процессе работы. Обычная стойкость футеровки ковша 8-12 плавок. Чтобы стойкость пористой вставки 2 равнялась стойкости ковша, количество пористых огнеупорных прослоек 5 равно 8-12. Боковая поверхность цилиндрической части 4 покрыта газонепроницаемым йлоем 6, который выполнен, например, из керамики, для того, чтобы рабочая поверхность, т.е. та, через которую |газ проникает в металл, оставалась послойной от плавки к плавке. Это обеспечивает постоянство выбранных оптимальных режимов продувки от плавки к плавке. Формула изобретения Устройство для продувки металла. содержащее футерованный ковш, в днище которого установлена пористая вставка, отличающееся тем, что, с целью увеличения стойкости вставки, улучшения газораспределения и снижения трудоемкости процесса подготовки устройства для продувки, пористая вставка выполнена из цилиндрической и конической частей, причем цилиндрическая часть снабжена 8-12 пористьами огнеупорными прослойками, перпендикулярными вертикальной оси вставки и имеющими предел прочности в 3-4,5 раза меньше, чем основной материал пористой вставки, и выполнено из огнеупорной массы с коэффициентом газопроницаемости на 50-100% выше, чем у конической части, а боковая поверхность цилиндрической части покрыта газонепроницаемым слоем. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 532478, кл. В 22 D 11/10, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для продувки металла | 1974 |

|

SU532478A1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУВОЧНОГО МОНОБЛОКА И ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ МОНОБЛОКА | 2003 |

|

RU2255118C1 |

| Способ и устройство для внепечной обработки металла в ковше | 2015 |

|

RU2614862C2 |

| Фурма для донной продувки расплава металла и способ ее изготовления | 1990 |

|

SU1717641A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2121513C1 |

| Устройство для внепечной обработки металла в ковше | 2022 |

|

RU2786734C1 |

| Устройство для продувки расплавленного металла в ковше | 1976 |

|

SU648343A1 |

| Желоб для выпуска и обработкижидКОгО МЕТАллА | 1979 |

|

SU802376A1 |

| Ковш для продувки металла газами | 1975 |

|

SU578160A1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ МЕТАЛЛА ГАЗОМ | 2003 |

|

RU2234540C1 |

Авторы

Даты

1981-07-30—Публикация

1979-01-15—Подача