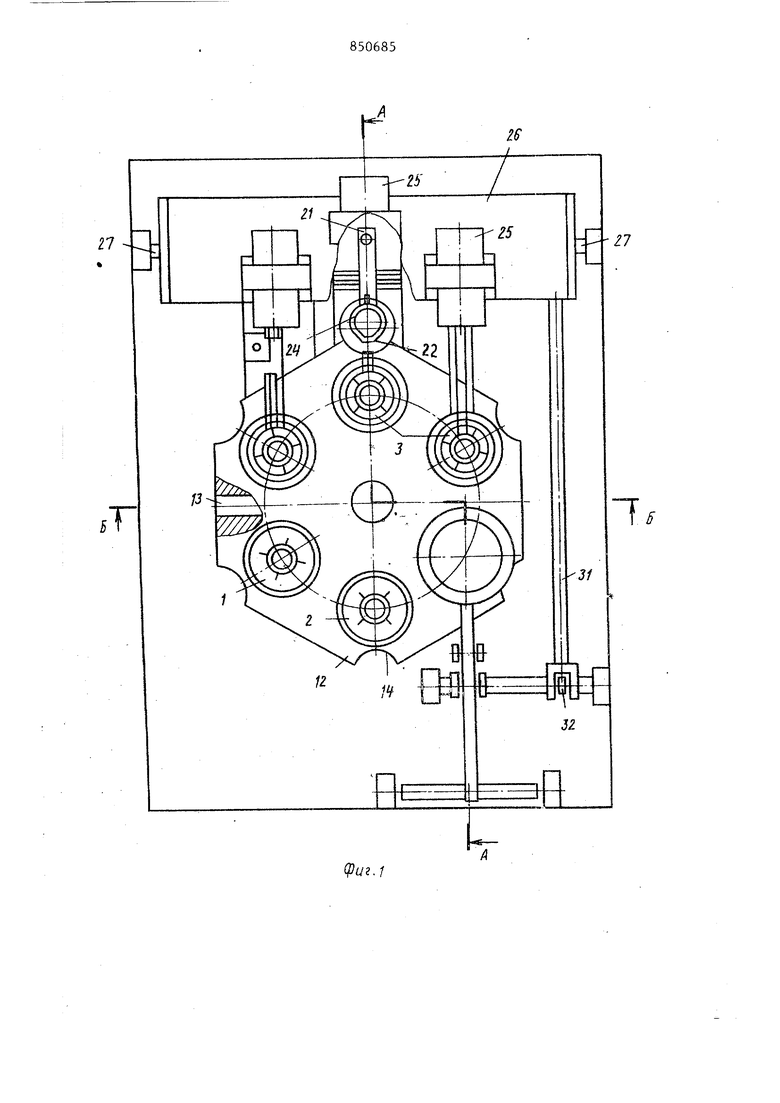

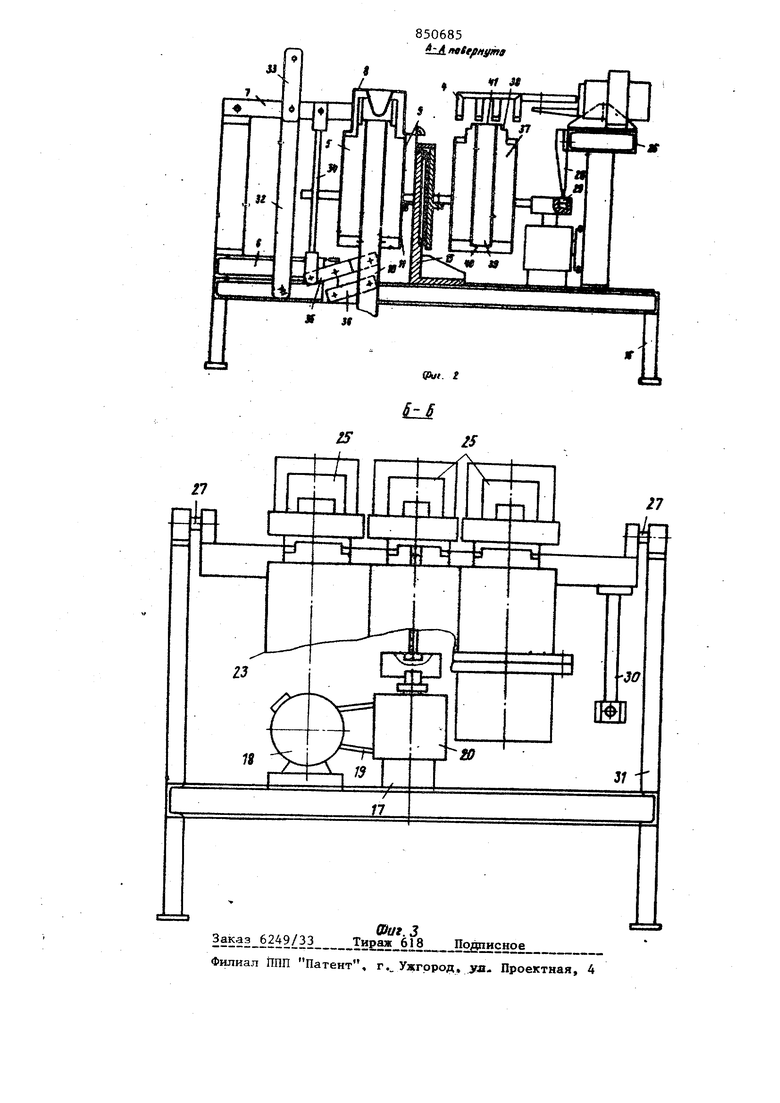

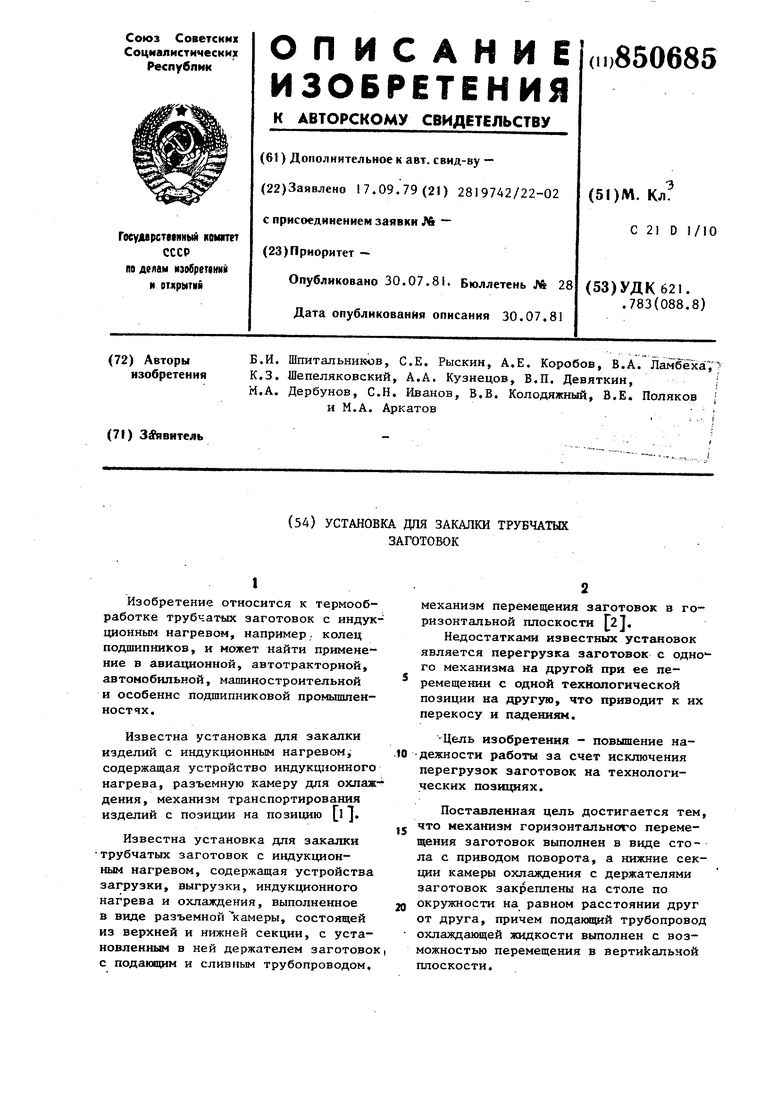

На фиг. 1 изображена установка, общий вид; в плане; на фиг. 2 - сечение А-А на фиг. 1; на фиг, 3 сечение Б-Б на фиг. 1. Установка содержит устройства загрузки 1, выгрузки 2, индукционного нагрева 3 с индукторами 4 и охлаждения, выполненное в виде разъемной камеры 5. Разъемная камера охлаждения 5 смонтирована на раме 6 и содержит закрепленнуто на поворотном рычаге 7 верхнюю секцию 8 и ниж нюю секцию 9. Нижняя секция 9 снабж на подакщим 10 и сливным 1 трубопроводами охлаждающей жидкости. Установка содержит также механизм горизонтального перемещения заготовок, состоящий из выполненного в виде поворотного стола 12 с пазами 13 и впадинами 4, установленного на .оси 15, закрепленной на каркасе 16, и привода 17. Привод 17 состоит из двигггтеля 8, соединенного ременной передачей 19 е червячным редуктором :20, на выходном валу которого устаЙовлено водило 21 и тормозной сектор 22, взаимодействующие с пазами 13 и впадинами 14 стола 12, и выполненный заодно с ним кулачок 23 с профильной канавкой 24. В устройства индукционного нагрева 3 индукторы 4 закреплены на закалочных трансформаторах 25, которые, в CBOICP очередь установлены на поворотной раме 26 с осями поворота 27, обеспечивающей поворот закалочн1лх трансформаторов 25вместе с индукторами 4 в вертикал ной плоскости. На поворотной раме 26закреплен рычаг 28 с роликом 29, входящий в профильную канавку 24 кулачка 23. Кроме того, рама 26 посредством закрепленного на ней рычага 30 и тяги 31 соединена с рычагом 32, который шарнирно установлен на раме 6 разъемной камеры охлаждения 5 и соединен посредством звена 33 с поворотным рычагом 7 верхней секции 8. Поворотный рычаг 7 посредством тяги 34 соединен с поворотной вилкой 35, охватывающей подающий т убопровод охлаждающей жидкости 10. Вилка 35 вместе с рычагом 36 образует шарнирный параллелограмм, соединенный с ра мой 6 и подающим трубопроводом 10, В нижней секции 9 установлен держатель заготовок 37, который снабжен центрирующим гнездом 38 для базиро54вания заготовок и центральным каналом 39, вход которого 40 служит для периодического соединения с падающим трубопроводом 0, а выход 41 расположен в зоне базирования заготовок. Остальные держатели заготовок выполнены также и установлены в дополнительных нижних секциях 9, которыми снабжена установка. Все нижние секции 9 закреплены на поворотном столе 12 по окружности на равном расстоянии друг от друга. Установка работает следующим образом. На поворотный стол 12 устанавливают заготовку, подлежащую закалке, в центрирующее гнездо 38 держателя 37, а в устройстве выгрузки 2 производят выгрузку закаленной заготовки. Затем включают привод 17 и кулачок 23, поворачиваясь, воздействует своей профильной канавкой 24 на ролик 29 рычага 28 и производит поворот рамы 26 в вертикальной плоскости. При этом индукторы 4, поднимаясь вверх, выходят из зоны заготовок. Одновременно посредством рычага 30 и тяги 31 производится поворот рычага 32, который через звено 33 осуществляет поворот рычага 7 и подъем закрепленной на нем верхней секции 8. Кроме того, ододновременно, посредством тяги 34, воздействующей на поворотную вилку 35, осуществляется опускание подающего трубопровода 0 и отвод его от входа 40 держателя 37. При повороте кулачка 23 тормозной сектор 22 водиЛа 21 постепенно выходит из зацепления с зпадиной 14 стола 12, а води- ло подходит к пазу 13. Таким образом, стол 12 подготовлен к .повороту. Затем водило 21 входит в паз 13 стола 2 и производит поворот последнего вокруг оси 15 на одну шестую часть окружности. При этом закаливаемые заготовки колец перемещаются на одну позицию, В процессе поворота стола 2 профиль канавки 24 кулачка 23 обеспечивает исключение поворота рамы 26, а тормозной сектор 22, входя в зацепление с впадиной 14, обеспечивает фиксацию стола 12 после окончания поворота. Затем водило 2 выходит из зацепления с пазом 13, а профильный кулачок 23 обеспечивает поворот рамы 26, опускание индукторов 4 и верхней секции 8 и подьем подающего трнубопровода 10. В результате индукторы 4 и верхняя секция 8, опускаясь, устанавливаются концентрично относительно закаливаемых заготовок, а подающий трубопровод 10 прижимается ко входу 40 центрального канала 39, после чего дается команда на выключение привода 7 , включение питания индукторов 4 и подачу воды в камеру охлаждения 5 через трубопровод 10, При зтом индукторы 4 обеспечивают последовательный трехступенчатый нагрев заготовок, а охлаждающая вода, подавае мая через трубопровод 10, поступает в центральный канал 39 держателя 37 поднимается по центральному каналу 39 в зону нагретой трубчатой заготов ки, осуществляя сначала быстрое охлазедение внутренней поверхности, i а затем наружной поверхности, после чего вода сливается из камеры охлаждения 5 через сливной трубопровод П. При этом, благодаря тому, что в процессе охлаждения заготовки рычаг 3 и звено 33 находятся в вертикальном положении, нагрузка от давления воды действующая на верхнюю секцию 8, через звено 33 и рычаг 32 передается на раму 6, т.е. звено 33 и рычаг 32 не позволяют повернуться рычагу 7 с верхней секцией 8. В процессе нагрева и охлаждения заготовок происходит выгрузка закаленной заготовки в устройстве выгрузки 2 и загрузка новой заготовки в устройстве загрузки, I. Затем происходит прекращение подачи охлаждающей воды, выключение источника электропитания индукторов 4 и включение привода 17 и т.д. Формула изобретения Установка для закалки трубчатых заготовок, содержащая устройства загрузки, выгрузки, индукционного нагрева и охлаждения, выполненное в виде разъемной камеры, состоящей из верхней и нижней секций, с установленным в ней держателем заготовок, подающим и сливным трубопроводами, механизм горизонтального перемещения заготовок, отличающаяс я тем, что, с целью повьшения надежности работы, за счет исключения перегрузок заготовок на технологических позициях, механизм горизонтального перемещения заготовок выполнен в виде стола с приводом поворота, а нижние секции камеры охлаждения с держателями заготовок закреплены на столе по окружности на равном расстоянии друг от друга, а подающий трубопровод выполнен с возможностью перемещения в вертикальной плоскости. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 447444, кл. С 21 D 1/12, 1976. 2.Авторское свидетельство СССР по заявке 2533747/22-02, кл. С 21 О 1/12, 1977.

./

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный пресс для объемной горячей штамповки заготовок | 1989 |

|

SU1804943A1 |

| ФАКЕЛЬНАЯ СИЛОВАЯ УСТАНОВКА | 1993 |

|

RU2073792C1 |

| ГАЗОПРИВОД (ВАРИАНТЫ) | 1992 |

|

RU2067185C1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| Устройство для формования стеклянной тары | 1978 |

|

SU963458A3 |

| Устройство для отделения листовой заготовки от стопы и подачи в зону обработки | 1990 |

|

SU1816241A3 |

| РАЗГРУЗОЧНЫЙ МЕХАНИЗМ ДЛЯ СЕКЦИОННОЙ МАШИНЫ | 1998 |

|

RU2186041C2 |

| ПЕРЕДАТОЧНОЕ УСТРОЙСТВО И ПРЕДНАЗНАЧЕННАЯ ДЛЯ НЕГО ПРИВОДНАЯ СИСТЕМА ДЛЯ МНОГОПОЗИЦИОННЫХ ПРЕССОВ С АВТОМАТИЧЕСКОЙ ПЕРЕДАЧЕЙ ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ | 1988 |

|

RU2020073C1 |

| Полуавтоматическая установка для изготовления галош методом штамповки | 1952 |

|

SU118973A1 |

| СЕКЦИОННАЯ МАШИНА (ВАРИАНТЫ) | 1998 |

|

RU2198143C2 |

Авторы

Даты

1981-07-30—Публикация

1979-09-17—Подача