Известны полуавтоматические установки для изготовления галош методом штамповки с применением неразъемных обогреваемых форм.

Производительность таких установок, в состав которых обычно входят громоздкие гидропрессы, ограничивается в основном малой степенью автоматизации технологического процесса, в частности-вулканизацией галош вне пресса, снятием заусенцев с галош вручную и т. д.

В описываемой установке степень автоматизации пресса повышена, а производительность установки увеличена.

Установка имеет ту особенность, что она выполнена в виде синхронно работающего пятисекционного карусельного пресса, снабженного механизмами штампования, загрузки и выгрузки сердечников из формы и имеющего механизм подачи и съема сердечника с пресса поворотного стола, вокруг которого монтированы механизм подачи и наложения на сердечник резиновой заготовки, механизм фрезерования подошвы галош и механизм снятия готовых галош с сердечников.

На фиг. 1 установка изображена сбоку; на фиг. 2-в плане; на фиг. 3-схема механизма штампования; на фиг. 4-схема механизма загрузки и выгрузки сердечника из формы; на фиг. 5-схема механизма привода установки; на фиг. 6-схема механизма подачи и съема сердечника с пресса; на фиг. 7-схема механизма фрезерования подошвы галош; на фиг. 8-схема механизма снятия готовых галош с сердечника; иа фиг. 9-схема механизма подачи и наложения на сердечник резиновой заготовки.

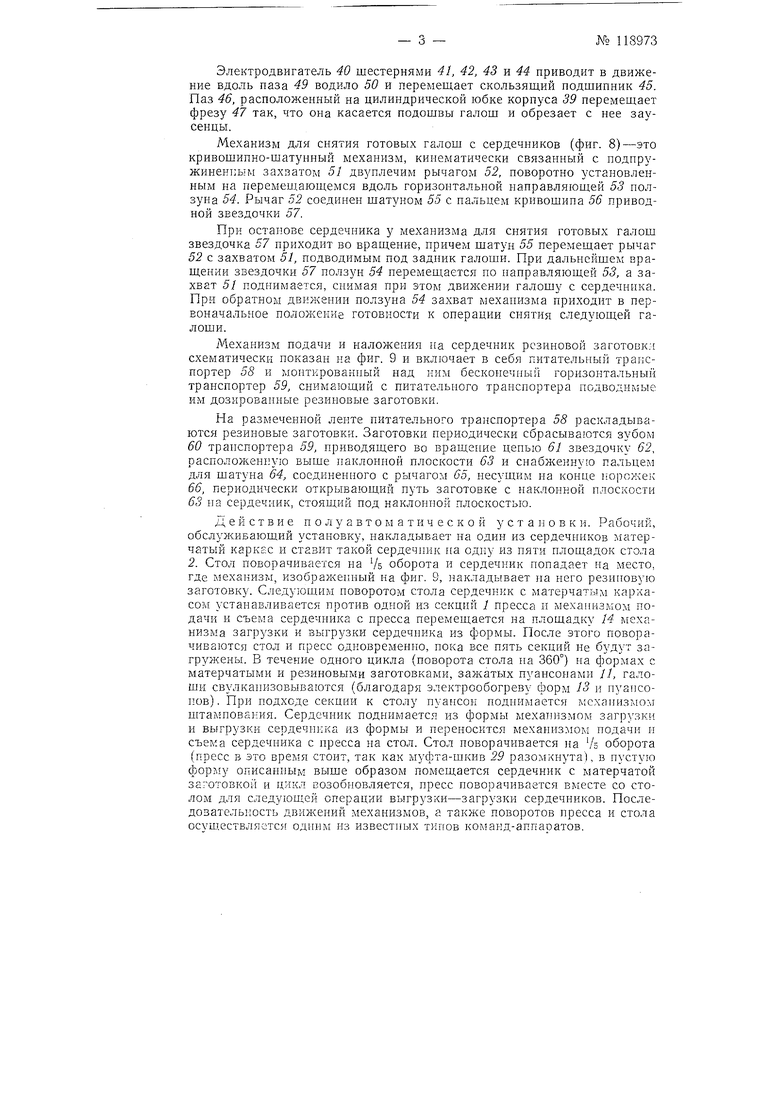

Установка заключает в себе синхронно работающие карусельный пресс с пятью секциями 1, поворотный стол 2 и ряд других исполнительных механизмов (фиг. 1-2).

Каждая секция пресса снабжена в верхней части механизмом 3 штампования, а в нижней части-механизмом 4 загрузки и выгрузки сердечников из неразъемных обогреваемых форм механизма штампования.

N° 118973- 2 -

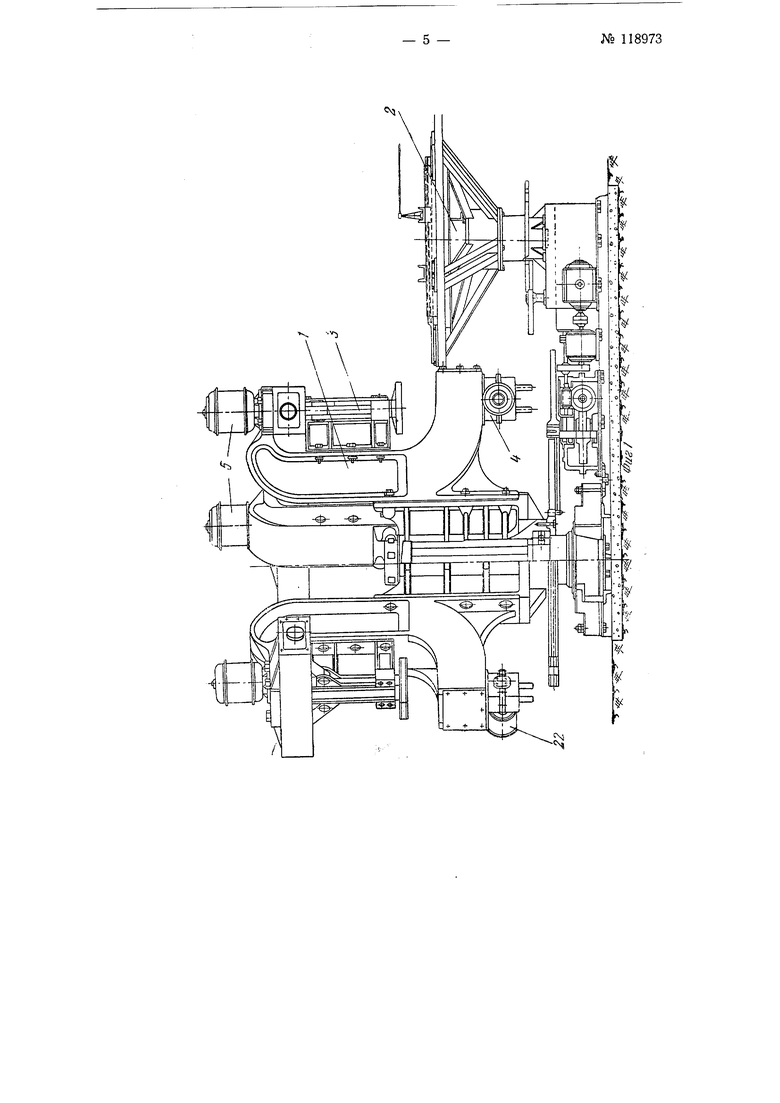

Механизм штампования (фиг. 3) состоит из вращаемого индивидуальным электродвигателем 5 через коническую пару 6 ходового винта 7 с двумя гайками 8, шарнирно связанными посредством тяг 9 со штоком 10, несущим пуансон 11. Сердечник 12 входит в пресс-форму 13 и установлен на площадке 14, приводимой в действие от механизма загрузки и выгрузки сердечников из формы.

Действие механизма щтампования заключается в следующем.

При вращении ходового винта 7 гайки 8, сближаясь, опускают в пресс-форму 13 пуансон 11, закрепленный на штоке 10, который щарнирно соединен с гайками 8 тягами 9. При этом заложенная предварительно на подошву сердечника 12 резиновая заготовка 15 под давлением пуансона 11 растекается в зазоре между матерчатым каркасом, надетым предварительно на сердечник, и стенками формы, образуя резиновый слой на поверхности галош.

Механизм загрузки и выгрузки сердечника из формы (фиг. 4) выполнен в виде приводимого в действие от индивидуального двигателя одноступенчатого редуктора с одним червяком 16, находящимся в зацеплении с двумя червячными шестернями 17 с полыми осями 18. На верхних концах этих осей укреплены гайки 19, через которые пропущены винты 20, несущие на своих концах площадку 14 с установленным на ней сердечником 12. Корпус 21 редуктора занолнен маслом, периодически выдавливаемым из корпуса винтами 20 как поршнями для смазывания трущихся деталей механизма штампования. Электродвигатель 22 для привода червяка 16 установлен под секцией / пресса и включается при подъеме пуансона 11 (фиг. 3). Червяк 16 вращает червячные щестерни 17 и гайки 19, сообщающие поступательное движение винтам 20, а вместе с ними и сердечнику 12 вверх или вниз, в зависимости от направления вращения вала электродвигателя 22.

Для синхронного периодического поворота пресса и стола 2 применен привод, выполненный в виде двух пятичленных (по числу секций / пресса) мальтийских крестов 23 (фиг. 5), посаженных на валах вращения нресса и стола. Кресты поворачиваются пальцами кривошипов 24, закрепленных на червячных шестернях 25, приводимых во вращение червяками 26. На концах осей этих червяков насажены одинаковые червячные шестерни 27, приводимые во вращение общим червяком 28, вращаемым муфтой-щкивом 29, связанным цепью с вариатором 30 скорости и электродвигателем 31.

Механизм подачи и съема сердечника с пресса (фиг. 6) расположен на столе 2 и включает в себя двухпазовый профильный кулачок 32, вращающийся вокруг оси 33. По пазам кулачка скользят два щупа 34, связанные с рычажной системой 35 управления клещами 36. Система 35 расположена на тяге 37, движущейся возвратно-поступательно в подшипниках 38.

При вращении двухпазового кулачка 32 клеши 5(5 могут раздвигаться и сжиматься, что вместе с поступательным движением тяги 37 обусловливает подачу клещами сердечника 12 с заготовкой на площадку 14 и съем с нее сердечника с отв лканизированной на нем галошей. После каждой операции снятия-подачи сердечника клещами, стол и пресс поворачиваются на Vs окружности для новой аналогичной операции.

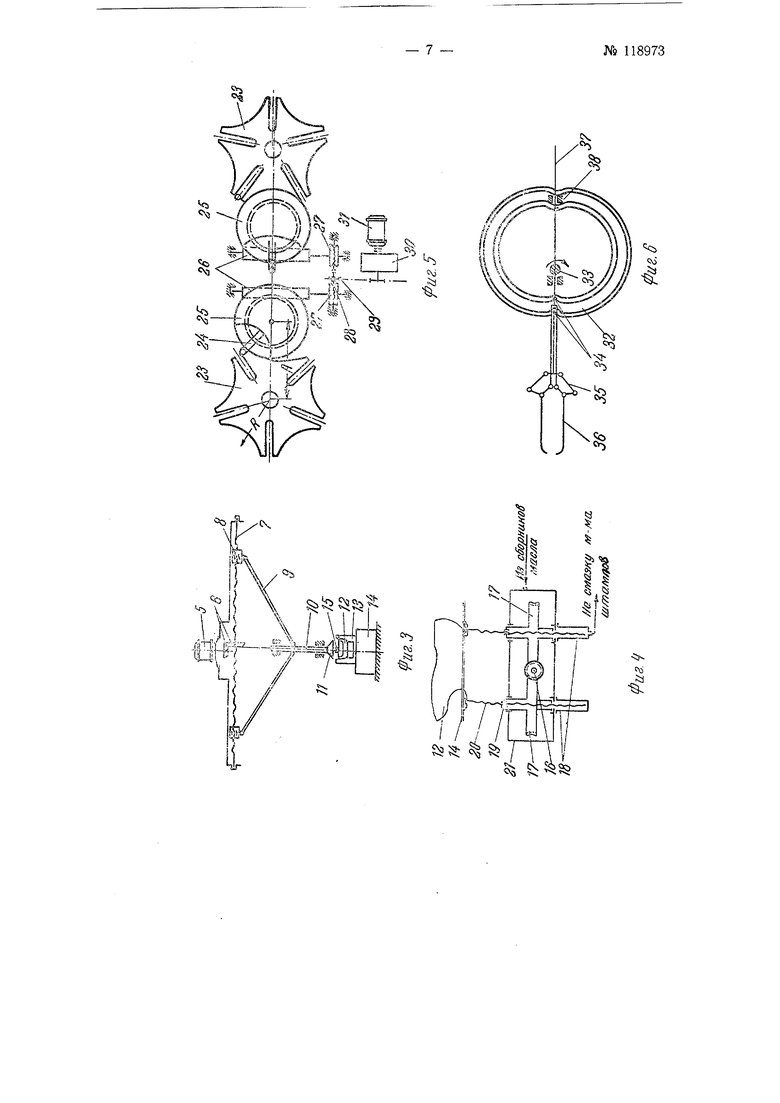

Механизм фрезерования подошвы галоши (фиг. 7) представляет собой планетарный редуктор и устанавливается у стола 2 на собственной раме (не ноказан на фиг. 1 и 2). Он состоит из корпуса 39, электродвигателя 40, шестерен 41, 42, 43 и 44, скользяшего подшипника 45, направляющего паза 46 для фрезы 47, шарнира Гука 48, паза 49 водила и самого водила 50.

Электродвигатель 40 шестернями 41, 42, 43 и 44 приводит в движение вдоль паза 49 водило 50 и перемещает скользящий подшипник 45. Паз 46, расположенный на цилиндрической юбке корпуса 39 перемешает фрезу 47 так, что она касается подошвы галош и обрезает с нее заусенцы.

Механизм для снятия готовых галош с сердечников (фиг. 8)-это кривошипно-щатунный механизм, кинематически связанный с поднружинен1:ым захватом 51 двуплечим рычагом 52, поворотно установленным на перемещающемся вдоль горизонтальной направляющей 55 ползуна 54. Рычаг 52 соединен шатуном 55 с пальцем кривошипа 56 приводной звездочки 57.

При останове сердечника у механизма для снятия готовых галощ звездочка 57 приходит во вращение, причем шатун 55 перемешает рычаг 52 с захватом 51, подводимым под задник галоши. При дальнейшем вращении звездочки 57 ползун 54 перемещается по направляющей 53, а захват: 51 поднимается, снимая при этом движении галошу с сердечника. При обратном движении ползуна 54 захват механизма приходит в первоначальное положение готовности к операции снятия следующей галоши.

Механизм подачи и наложения па сердечник резиновой заготовки схематически показан на фиг. 9 и включает в себя питательный транспортер 58 и монтированный над ним бесконечный горизонтальный транспортер 59, снимающий с питательного транспортера подводимые им дозированные резиновые заготовки.

На размеченной ленте питательного транспортера 58 раскладываются резиновые заготовки. Заготовки периодически сбрасываются зубом 60 транспортера 59, приводящего во вращение ценью 61 звездочку 62, расположенную выше наклонной плоскости 63 и снабженную пальцем для шатуна 64, соединенного с рычагом 65, несущим на конце порожек 66, периодически открывающий путь заготовке с наклонной плоскости 63 на сердечник, стоящий под наклонной плоскостью.

Действие полуавтоматической у с т а н о в к и. Рабочий, обслуживающий установку, накладывает на один из сердечников :матерчатый каркас и ставит такой сердечник на одну из пяти площадок стола 2. Стол поворачивается на /5 оборота и сердечник попадает на место, где механизм, изображенный на фиг. 9, накладывает на него резиновую заготовку. Следующим новоротом стола сердечник с матерчатым каркасом устанавливается против одной из секций 1 пресса и механизмом подачи и съема сердечпика с пресса перемещается на площадку 14 механизма загрузки и выгрузки сердечника из формы. После этого поворачиваются стол и пресс одновременно, пока все пять секций не будут загружены. В течение одного цикла (поворота стола на 360°) на формах с матерчатыми и резиновыми заготовками, зажатых пуанеонами //, галощи свулкапизовываются (благодаря электрообогреву форм 13 и пуансонов). При подходе секции к столу пуансон поднимается механизмом штамнования. Сердечник поднимается из формы механизмом загрузки и выгрузки сердечника из формы и переносится механнзмом подачи н съема сердечника с пресса на стол. Стол поворачивается на Vs оборота (пресс в это время стоит, так как муфта-шкив 29 разомкнута), в нустую форму описанным выше образом помещается сердечник с матерчатой заготовкой и цикл возобновляется, пресс поворачивается вместе со столом для следующей операции выгрузки-загрузки сердечников. Последовательность движений механизмов, а также поворотов пресса и стола .ествляетс5 одним из известных типов команд-аппаоатов.

№ 118973- 4 -

Предмет изобретения

1.Полуавтоматическая установка для изготовления галош методом штамповки с применением неразъемных обогреваемых форм, отличаюш,аяся тем, что, с целью повышения производительности труда, она выполнена в виде синхронно работающего пятисекционного карусельного пресса, снабженного механизмами штампования, загрузки и выгрузки сердечников из формы и имеюш,его механизм подачи и съема сердечника с пресса поворотного стола, вокруг которого монтированы механизм подачи и наложения на сердечник резиновой заготовки, механизм фрезерования подошвы галош и механизм снятия готовых галош с сердечников.

2.Полуавтоматическая установка по п. 1, отличающаяся тем, что, с целью синхронного периодического поворота пресса и стола, привод последних выполнен в виде двух нятичленных мальтийских крестов, насаженных на валах вращения пресса и стола и приводимых в движение от электродвигателя через вариатор скоростей.

3.Полуавтоматическая установка по п. 1, отличающаяся тем, что механизм штампования состоит из вращаемого индивидуальным двигателем через коническую пару ходового винта с двумя гайками, шарнирно связанными посредством тяг со штоком, несущим пуансон.

4.Полуавтоматическая установка по п. 1, отличающаяся тем, что механизм загрузки и выгрузки сердечника из формы выполнен в виде приводимого в действие от индивидуального двигателя одноступенчатого червячного редуктора, имеющего один червяк и две сцепленные с ним червячные шестерни с полыми осями, на верхних концах которых укреплены гайки с винтами, несущими форму с установленным в ней сердечником.

5.Полуавтоматическая установка по п. 1, отличающаяся тем, что механизм подачи и съема сердечника с пресса состоит из горизонтального захвата в форме клешей, управляемых и возвратно-поступательно перемещаемых вращающимся двухпазовым кулачком.

6.Форма выполнения полуавтоматической установки по п. 1, отличающаяся тем, что поворотный стол снабжен бащмаками для установки на них сердечников.

7.Полуавтоматическая установка по п. 1, отличающаяся тем, что механизм подачи и наложения на сердечник резиновой заготовки состоит из монтированного над питательным транспортером и снимающим с него на наклонную плоскость дозированные резиновые заготовки бесконечного горизонтального транспортера, кинематически связанного с рычагом, сбрасывающим заготовки с наклонной плоскости на сердечник.

8.Полуавтоматическая установка по п. 1, отличающаяся тем, что механизм фрезерования подощвы галош выполнен в виде планетарного редуктора с перемещающейся по щаблону фрезой, вращающейся от индивидуального двигателя.

9.Полуавтоматическая установка по п. I, отличающаяся тем, что механизм для снятия готовых галощ с сердечников состоит из кинематически связанного с кривошипно-шатунным механизмом двуплечего рычага, на одном плече которого шарнирно укреплен подпружиненный захват, воздействующий на пяточную часть галощи, а другое плечо соединено с ползуном, перемещающимся по горизонтальной направляющей.

i

Г

.sii-.

ss

43 2 47

iiaS

61

2

иг.

60 39

I/

Авторы

Даты

1959-01-01—Публикация

1952-07-14—Подача