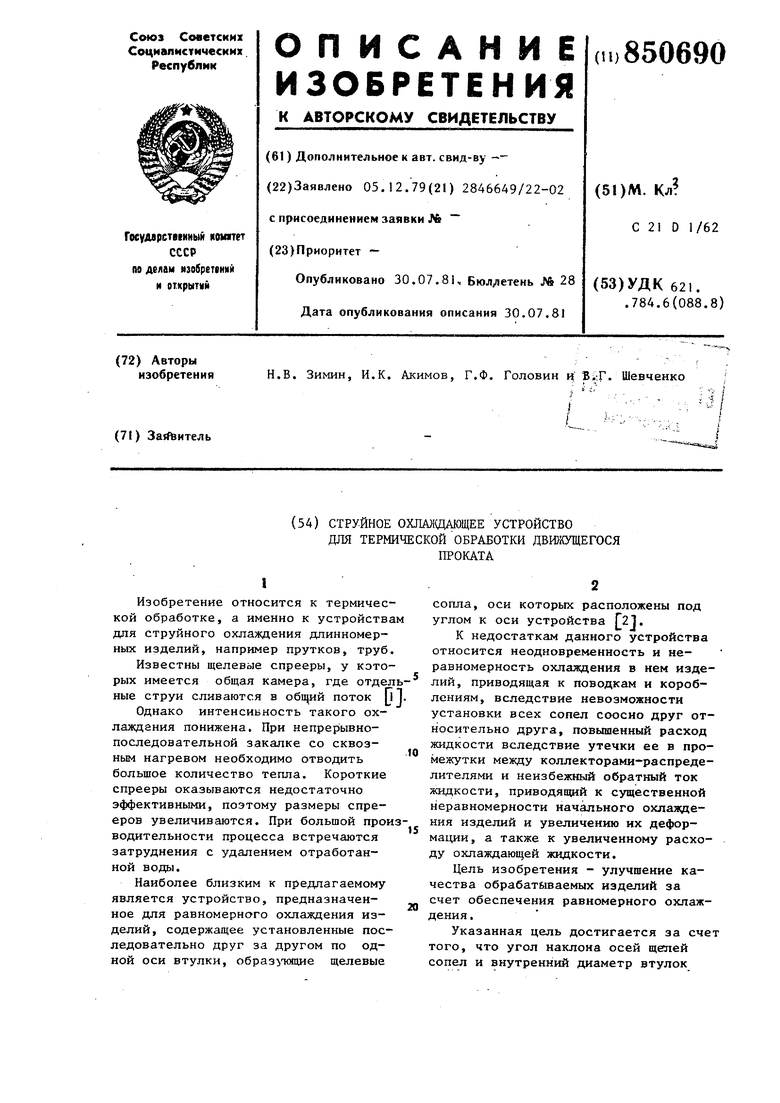

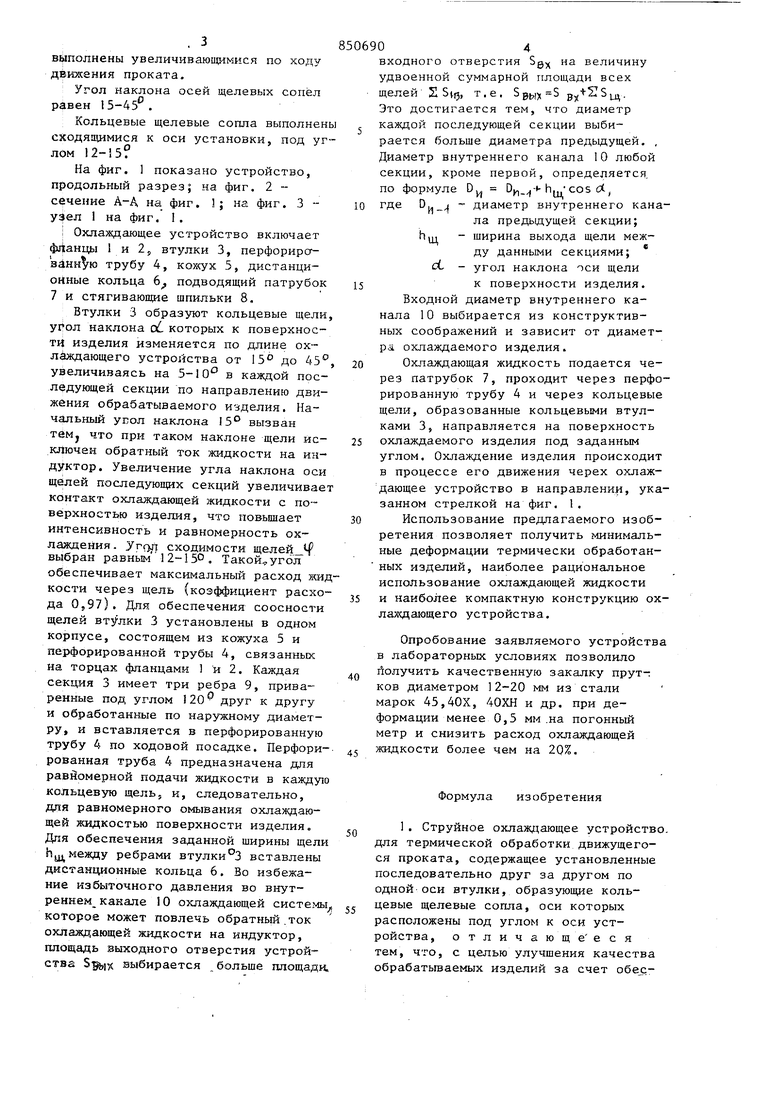

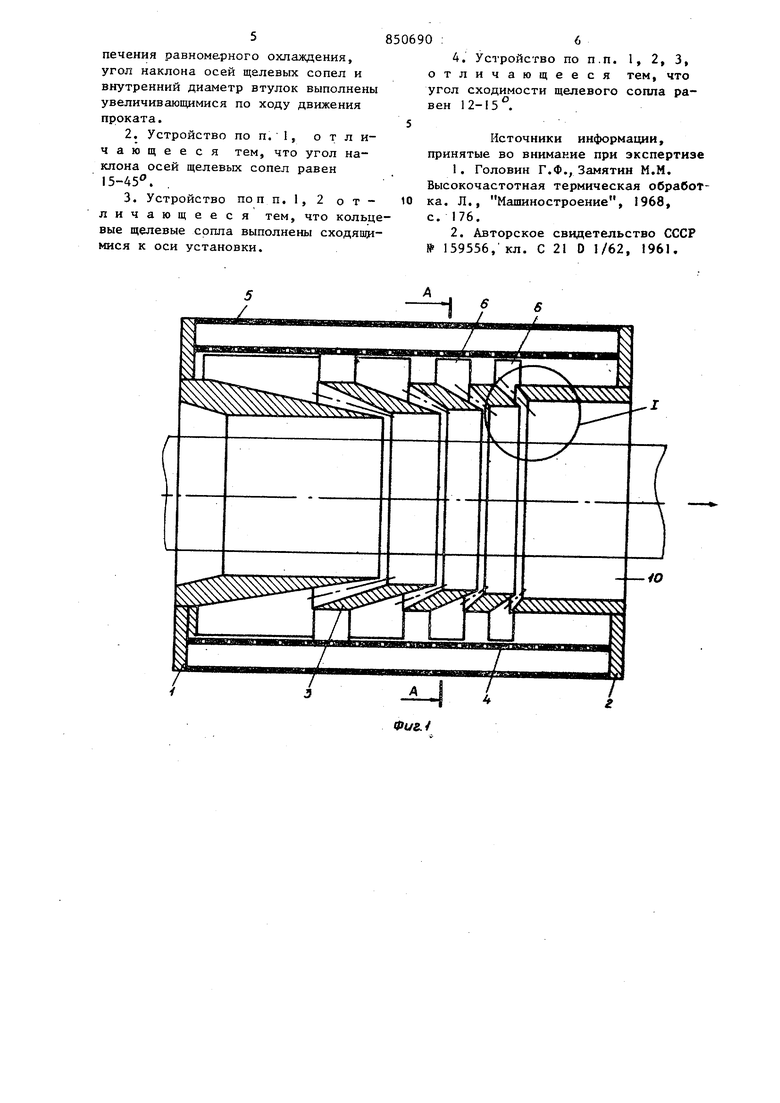

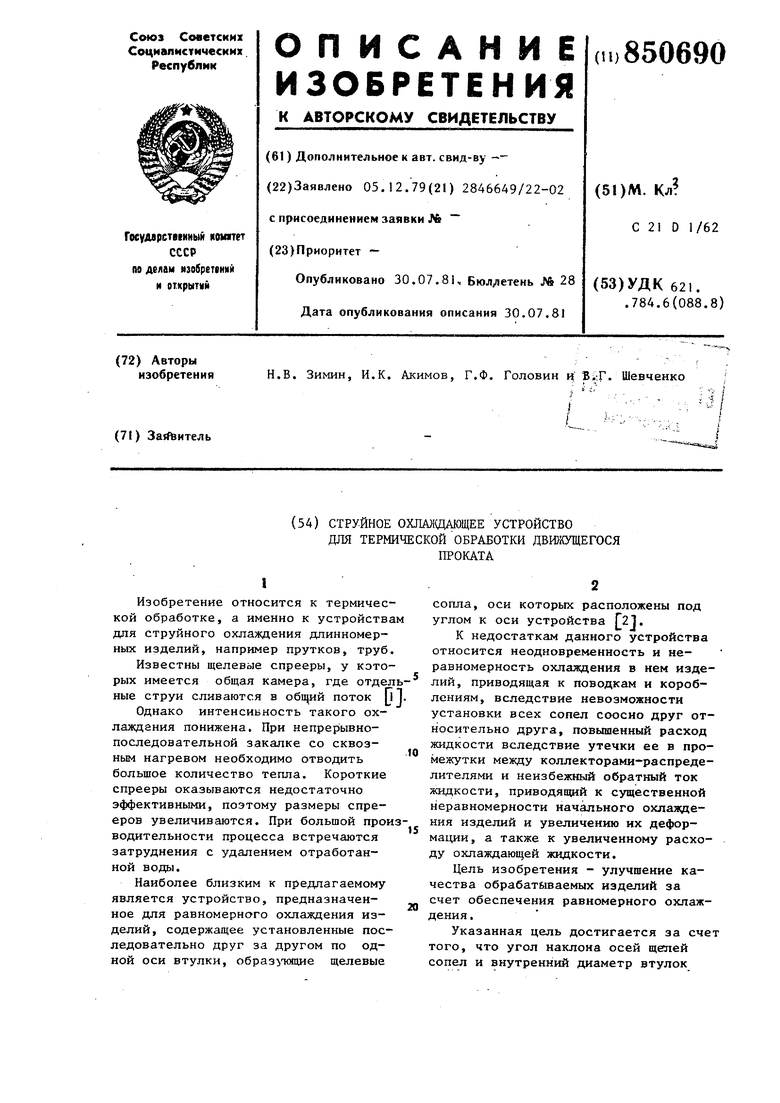

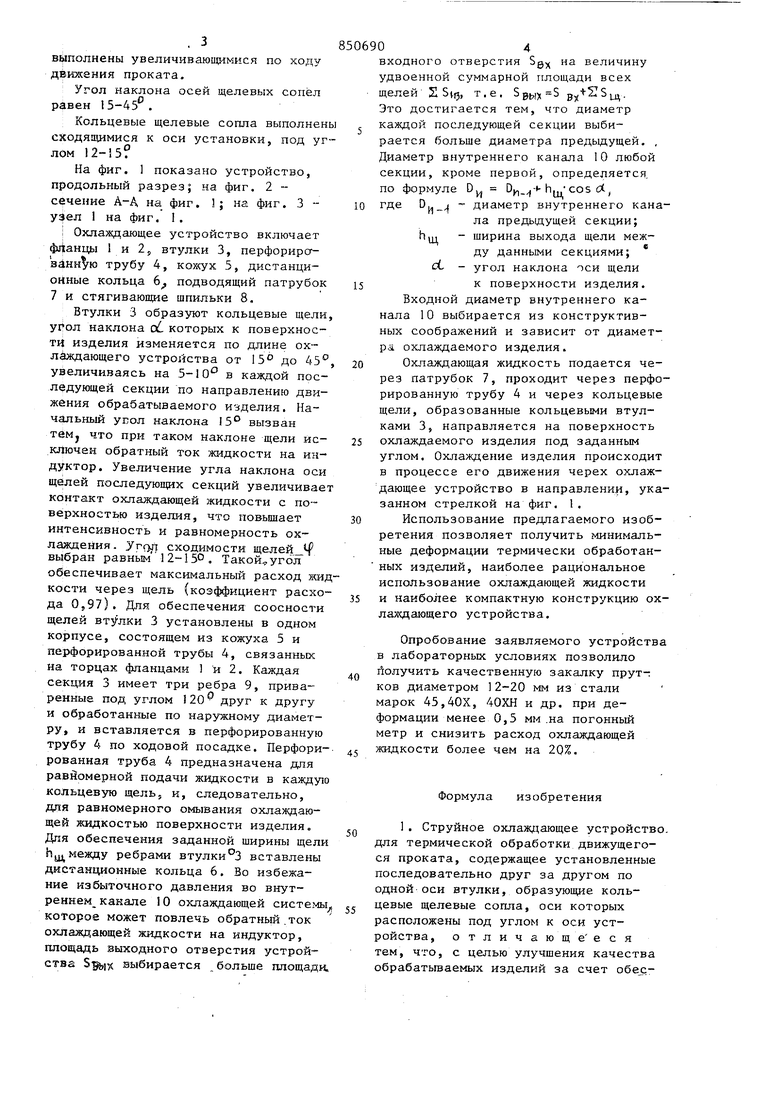

Изобретение относится к термической обработке, а именно к устройства для струйного охлаждения длинномерных изделий, например прутков, труб. Известны щелевые спрееры, у которых имеется общая камера, где отдел ные струи сливаются в общий поток j Однако интенсивность такого охлаждения понижена. При непрерывнопоследовательной закалке со сквозным нагревом необходимо отводить большое количество тепла. Короткие спрееры оказываются недостаточно эффективными, поэтому размеры спрееров увеличиваются. При большой прои водительности процесса встречаются затруднения с удалением отработанной воды. Наиболее близким к предлагаемому является устройство, предназначенное для равномерного охлаждения изделий, содержащее установленные последовательно друг за другом по одной оси втулки, образ топще щелевые сопла, оси которых расположены под углом к оси устройства Г2J. К недостаткам данного устройства относится неодновременность и неравномерность охлаждения в нем изделий, приводящая к поводкам и короблениям, вследствие невозможности установки всех сопел соосио друг относительно друга, повышенный расход жидкости вследствие утечки ее в промежутки между коллекторами-распределителями и неизбежный обратный ток жидкости, приводящий к существенной неравномерности начального охлаждения изделий и увеличению их деформации, а также к увеличенному расходу охлаждающей жидкости. Цель изобретения - улучшение качества обрабатываемых изделий за счет обеспечения равномерного охлаждения . Указанная цель достигается за счет того, что угол наклона осей щелей сопел и внутренний диаметр втулок выполнены увеличивающимися по ходу движения проката. Угол наклона осей щелевых сопел равен 15-45 . Кольцевые щелевые сопла выполнен сходяащмися к оси установки, под уг лом 12-15 На фиг, 1 показано устройство, продольный разрез; на фиг. 2 сечение А-Д на фиг. ; на фиг. 3 узел 1 на фиг. I. i Охлаждающее устройство включает фЛанцы 1 и 2, втулки 3, перфорирстванн ю трубу 4, кожух 5, дистанционные кольца 6 подводящий патрубок 7 и стягивающие шпильки 8. Втулки 3 образуют кольцевые щели угол наклона о которых к поверхности изделия изменяется по длине охлЬвдающего устройства от 15° до 45 увеличиваясь на 5-10- в каждой последующей секции по направлению движения обрабатываемого изделия. Начальный угол наклона 15° вызван TeMj что при таком наклоне щели исключен обратный ток жидкости на индуктор. Увеличение угла наклона оси щелей последующих секций увеличивае контакт охлаждающей жидкости с поверхностью изделия, что повышает интенсивность и равномерность охлаждения. ypQjj СХОДИМОСТИ щелей..Ц выбран равным 12-150, Такой,угол обеспечивает максимальный расход хш кости через щель (коэффициент расхо да 0,97). Для обеспечения соосности щелей втулки 3 установлены в одном корпусе, состоящем из кожуха 5 и перфорированной трубы 4, связанных на торцах фланцами 1 и 2. Каждая секция 3 имеет три ребра 9, приваренные под углом 120 друг к другу и обработанные по наружному диаметру, и вставляется в перфорированную трубу 4 по ходовой посадке. Перфори рованная труба 4 предназначена для равномерной подачи жидкости в кажду кольцевую щель, и, следовательно, для равномерного смывания охлаждающей жидкостью поверхности изделия. Для обеспечения заданной ширины щел Н(д между ребрами втулки3 вставлены дистанционные кольца 6. Во избежание избыточного давления во внутреннем канале IО охлаждающей систем которое может повлечь обратный.ток охлаждающей жидкости на индуктор, площадь выходного отверстия устройства выбирается . больше площад 4 ходного отверстия Sg; на величину двоенной суммарной площади всех щелей S SIQ, т.е. Sgt,|5,S р.(-«-25щ. Это достигается тем, что диаметр каждой последующей секции выбирается больше диаметра предьщущей. , Диаметр внутреннего канала 10 любой секции, кроме первой, определяется по формуле D D,.cos ot J диаметр внутреннего канагдела предыдущей секции; - ширина выхода щели между данными секциями; угол наклона оси щели к поверхности изделия. Входной диаметр внутреннего канала 10 выбирается из конструктивных соображений и зависит от диаметра охлаждаемого изделия. Охлаждающая жидкость подается через патрубок 7, проходит через перфорированную трубу 4 и через кольцевые щели, образованные кольцевыми втулками 3, направляется на поверхность охлаждаемого изделия под заданным углом. Охлаждение изделия происходит в процессе его движения черех охлаждающее устройство в направление, указанном стрелкой на фиг. 1. Использование предлагаемого изобретения позволяет получить минимальные деформации термически обработанных изделий, наиболее рациональное использование охлаждающей жидкости и наиболее компактную конструкцию охлаждающего устройства. Опробование заявляемого устройства в лабораторных условиях позволило йолучить качественную закалку прутков диаметром 12-20 мм из стали марок 45,40Х, 40ХН и др. при деформации менее 0,5 мм .на погонный метр и снизить расход охлаждающей жидкости более чем на 20%. Формула изобретения 1. Струйное охлаждающее устройство. для термической обработки движущегося проката, содержащее установленные последовательно друг за другом по одной оси втулки, образующие кольцевые щелевые сопла, оси которых расположены под углом к оси устройства, отличающееся тем, что, с целью улучшения качества обрабатьшаемых изделий за счет oQe.c.печения равномерного охлаждения, угол наклона осей щелевых сопел и внутренний диаметр втулок выполнены увеличивающимися по ходу движения проката.

2.Устройство по п. 1, отличающееся тем, что угол наклона осей щелевых сопел равен . .

3.Устройство поп п. 1, 2 отличающееся тем, что кольцевые щелевые сопла выполнены сходящи мися к оси установки.

4. Устройство по п.п. 1, 2, 3, отличающееся тем, что угол сходимости щелевого сопла равен 12-15 .

Источники информации, принятые во внимание при экспертизе

1.Головин Г.Ф., Замятин М.М, Высокочастотная термическая обработка. Л., Машиностроение, 1968,

с. 176.

2.Авторское свидетельство СССР № 159556, кл. С 21 О 1/62, 1961.

| название | год | авторы | номер документа |

|---|---|---|---|

| Струйное охлаждающее устройство для термической обработки движущегося проката | 1981 |

|

SU1008254A2 |

| Коллектор для охлаждения проката | 1990 |

|

SU1768341A1 |

| Устройство для охлаждения проката | 1986 |

|

SU1360835A1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

| Устройство для охлаждения проката | 1986 |

|

SU1433989A1 |

| Устройство для охлаждения проката | 1990 |

|

SU1788979A3 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1996 |

|

RU2128718C1 |

| Устройство для охлаждения проката | 1988 |

|

SU1585352A1 |

| Устройство для охлаждения проката | 1985 |

|

SU1294405A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ | 2000 |

|

RU2219254C2 |

i--i2-f5

.д

Авторы

Даты

1981-07-30—Публикация

1979-12-05—Подача