Изобретение относится к терьшчес- кой обработке и может быть использовано для закалки цилиндрических длинномерных изделий, например труб.

Целью изобретения является повышение стабильности и равномерности охланодения.

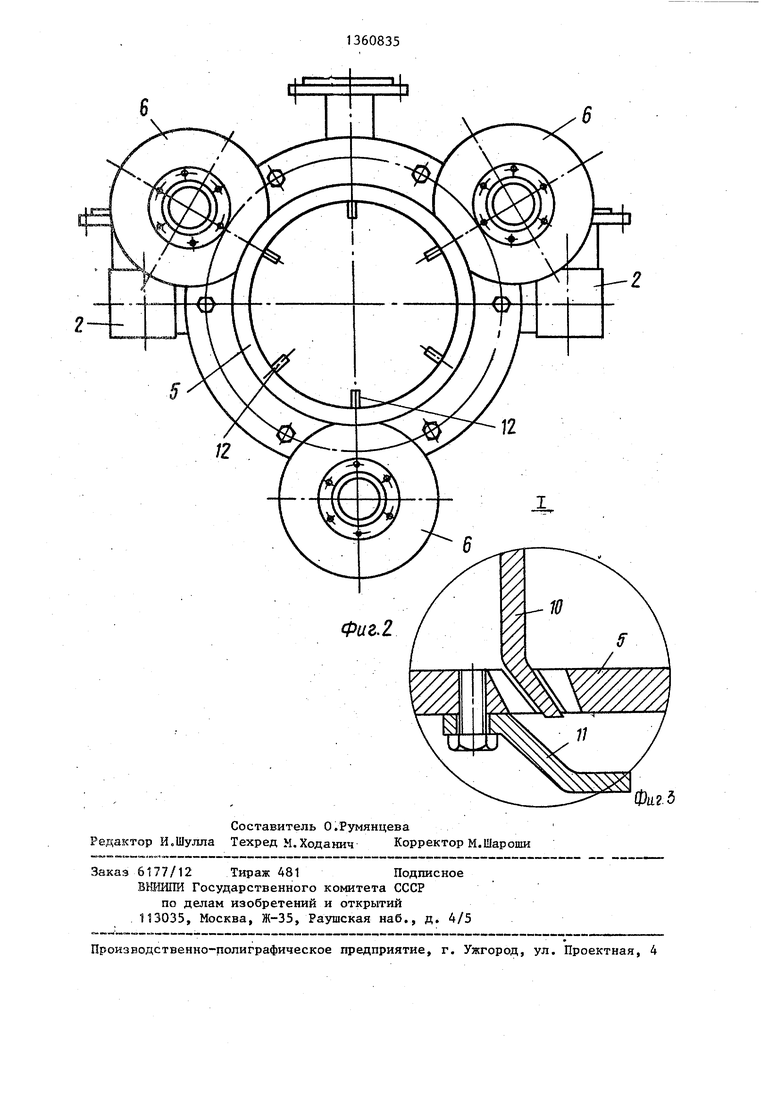

На-фиг, 1 изображено устройство для охлаждения проката, продольный разрез; на фиг. 2 - то же, общий вид на фиг. 3 - узел I на фиг. 1.

Устройство для охлаждения проката содержит корпус 1 с подводящими патрубками 2, фланцы 3 и 4. Внутренняя часть корпуса 5 установлена на опорах 6 качения, а на внутренней части корпуса 5 выполнены щелевые сола 7 и размещен шкив 8.

В каждом щелевом сопле 7 выполнено по цилиндрическому отверстию 9, диаметр которого в 2,0-2,5 раза превышает ширину щелевого сопла 7. Отверстия 9 развернуты по периметру внутренней части корпуса 5 на одинаковый угол, сумма равна 360°,

В корпусе 1 с разворотом на одинаковый угол по периметру по винтовой линии на одинаковом расстоянии закреплены пластины 10, входящие в каждое щелевое сопло 7 с зазором.

Напротив отверстий 9 с внутренней стороны внутренней части корпуса 5 закреплены отражатели 11 (фиг, 3), предотвращающие попадание воды из отверстий 9 на охлаждаемое изделие. Щелевые сопла удерживаются от смещения пластинами 12.

Количество щелевых сопел, их ширина, профиль и угол наклона зависят от 40 ° частичным перекрытием сечения ще

необходимых параметров веде Иия процесса охлажр,ения. Размещение пластин в щелевых соплах при вращении внутренней части корпуса позволяет производить очистку щелевых сопел от механических примесей, а закрепление пластин по винтовой линии на одинаковом расстоянии - нивелировать неравномерность охлаждения, вызываемую частичным перекрытием сечения щелевых сопел пластинами.

Наличие отверстий в щелевых соплах диаметром 2,0-2,5 раза большим ширины щелевого сопла позволяет удалять механические примеси из внутрен ней части корпуса, повьш1ая равномерность и стабильность охлаждения.

Размещение отверстий по винтовой линии позволяет рассредоточить мес

5

0

5

0

5

та удаления механических примесей из спрейера. Перекрытие отверстий с внутренней стороны отражателями предотвращает попадание локальных потоков воды из отверстий на охлаждаемую поверхность, повышая равномерность охлаждения.

Устройство работает следующим образом.

Внутренняя часть корпуса 5 приводится во вращение шкивом 8. Изделие, , подвергаемое закалке, перемещается через устройство. Охлаждающая жидкость поступает в корпус 1 через патрубки 2 и через щелевые сопла 7 подается на поверхность изделия. Очистка от механических примесей, попавших в щелевое сопло 7, осуществляется непосредственно в процессе охлаждения за счет перемещения пластин 10 в щелевом сопле, захватом и транспортированием механических примесей до отверстия 9, через которое они удаляются из устройства.

Охлаждающая жидкость, выходящая из отверстия 9, попадает на отражатель 11, отбрасывается из зоны активного охлаждения устройства, чем предотвращается попадение мощной струи воды непосредственно-на охлаждающую поверхность и ее подстужива- ние.

Размещение пластин 10 в корпусе 1 так же, как и отверстий 9 во внутренней части корпуса 5 по винтовой линии на одинаковом расстоянии один от другого позволяет нивелировать неравномерность охлаждения, вызывае5

g

0

левых сопел 7 пластинами 10 и отражателями 11.

Уменьшение диаметра отверстий снижает стабильность процесса охлаждения - увеличивается разброс твердости по периметру в течение работы охлаждающего устройства до 3,5- 4,5 HRC, возрастает периодичность очистки спрейера до одного раза в две смены, увеличивается отбраковка труб с первого предъявления до 25%.

Увеличение диаметра отверстий не приводит к дальнейшему повьш1ению стабильности, равномерности охлаждения, снижений отбраковки труб с первого предъявления и увеличению срока работы спрейера до очистки, не приводит к нерациональному увеличению расхода охлаждающей воды. Поэто-

му увеличение диаметра отверстий является нерациональным.

В таблице показаны результаты сравнительных испытаний эффективност предлагаемого и известного устройств

Таким образом, предлагаемое устройство позволяет по сравнению с известным повысить равномерность и стабильность охлаждения - снизить разброс твердости по периметру трубы в начале работы устройства на в конце на 33%, увеличить глубину прокаливаемости перед очисткой устройства от механических примесей на 20%, снизить отбраковку труб по кривизне с первого предъявления с 30% до 18%, а также уменьшить периодичность очистки спрейера в три раза

В предлагаемом устройстве без

снижения качества термообработки в периоды между чистками снижается расход воды на 10% при сохранении стабильности процесса охлаждения.

стное

лагае

Раз в смену

Раз в две смены

3,0-3,5 4,5-5,0 11,0

2,5-3,0 2,5-3,Со 2,5-3,0 2,5-3,0

3,5-4,511,0

3,0-3,511,0

3,0-3,511,0

3,0-3,511,0

0

5

5

Формула изобретения

Устройство для охлаждения проката, содержащее цилиндрический корпус, включающий наружную часть и внутреннюю, выполненную с кольцевыми щелевыми отверстиями, источник охлаждающей воды, отличающееся тем, что, с целью повышения стабильности и равномерности охлаждения, устройство снабжено отражателями «и пластинами, а щелевые сопла выполнены с локальными уип1рениями в форме круга, смещенными друг относительно друга по винтовой линии с диаметром, большим ширины щелевого сопла в 2,0-2,5 раза, а отражатели размещены под каждым ущирением сопла, при этом пластины одним концом закреплены на наружной части корпуса по винтовой линии, а другим - расположены с зазором в щелевых соплах, причем внутренняя часть корпуса установлена с возможностью принудительного вращения.

11,0

11,0

11,0

11,0

11,0

8,5

9,5 10,5 10,5 10,5

30

25 18 18 18

Фиг 5

Составитель О.Румянцева

Редактор И,Шулла Техред М.Ходанич Корректор М.Шароши

Заказ 6177/12 Тираж 481Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения проката | 1988 |

|

SU1585352A1 |

| АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ, ВОДОСБОРНИК И СПРЕЙЕР ДЛЯ ЭТОГО АГРЕГАТА | 1998 |

|

RU2143009C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ | 2005 |

|

RU2291906C1 |

| Устройство для охлаждения изделий | 1985 |

|

SU1320242A1 |

| Способ охлаждения проката | 1979 |

|

SU874760A1 |

| Роликовая закалочная машина | 1980 |

|

SU1035073A1 |

| Устройство для охлаждения проката | 1990 |

|

SU1788979A3 |

| Струйное устройство для охлаждения полых изделий | 1977 |

|

SU713917A1 |

| Устройство для термомеханической обработки | 1982 |

|

SU1076463A1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ТРУБ | 2000 |

|

RU2219254C2 |

Изобретение относится к термической обработке и может быть использовано для закалки цилиндричес ких длинномерных изделий , например, труб. Цель изобретения - повышение стабильности и равномерности охлаждения, очистка от механических при- . месей, попавших в щелевое сопло 7, осуществляется непосредственно в процессе охлаждения за счет перемещения пластин 10 в щелевом сопле, захватом и транспортированием меха- нических примесей до отверстия 9, через которое они удаляются из устройства . Охлаждающая жидкость, выходящая из отверстия 9, попадает на отражатель, отбрасывается из зоны активного охлаждения, чем предотвращается попадание мощной струи воды непосредственно на охлаждаемую поверхность и ее подстуживание. 3 ил.. 1 табл. с S (Л со Ci о оо со СП ,6. PUi1

| Х&йфец Г.Н | |||

| и др | |||

| Охлаждающее оборудование .для термической обработки труб | |||

| Бюллетень научно-технической информации, вып | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| - М.: Черная металлургия, 1979, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1987-12-23—Публикация

1986-03-26—Подача