имеет 4 прямых угла, сочленяющих 2 горизонтальные и 2 вертикальные стенки, а это уже конструкция со сложным И:; HepajB-ногчерным полем напряжений в глах и стенках. Для научно-иссследовательских работ, по выбору материалов для литейной формы с учетом влияния модели и других технологических факторов необходимо определять чисту деформацию растял ения (как наиболее характерную для работы оболочковых форм при формообразовании), которую дает возможность получить лишь цилиндрическое тело. Поэтому получаемые в настоящее время.значения прочности на разрыв (Ър) не отражают истинной прочности на растяжение структуры материала хрупкого покрытия или оболочки. На практике этот недостаток , выражается в том, что образец-восьмерка (как плоский, так и обсьемный) разрывается не по самому узкому месту шейки (как предполагает теория), а в местах, близких к захватам, там, где суммируются все возникакхдие при разрыве деформации.

. Таким образом, как плоские образцы так и образцы-восьмерки коробчатого прямоугольного сечения не могут быть использованы для изучения механизма структурообразования капиллярно-пористых упруго-хрупких форм и разработки новых эффективных материалов и технологий, так как не дают возможности определять реальную прочность образующейся структуры материала покрытия и оболочки на этапах формообразования, а также для деформационного взаимодействия модели и покрытия. KpOMS того, определяемые значения очень нестабильны, так как нестабильны конструктивно сами образцы (при их изготовлении, как правило, образуются заусенцы, заливы, балочность и т. д., зависящие от тщательности изготовления и квалификации исследователя) ..

Цель изобретения - -приближение к реальным условиям определения прочности конструкции оболочковой формы, прочности материала и покрытия на этапах формообразования.

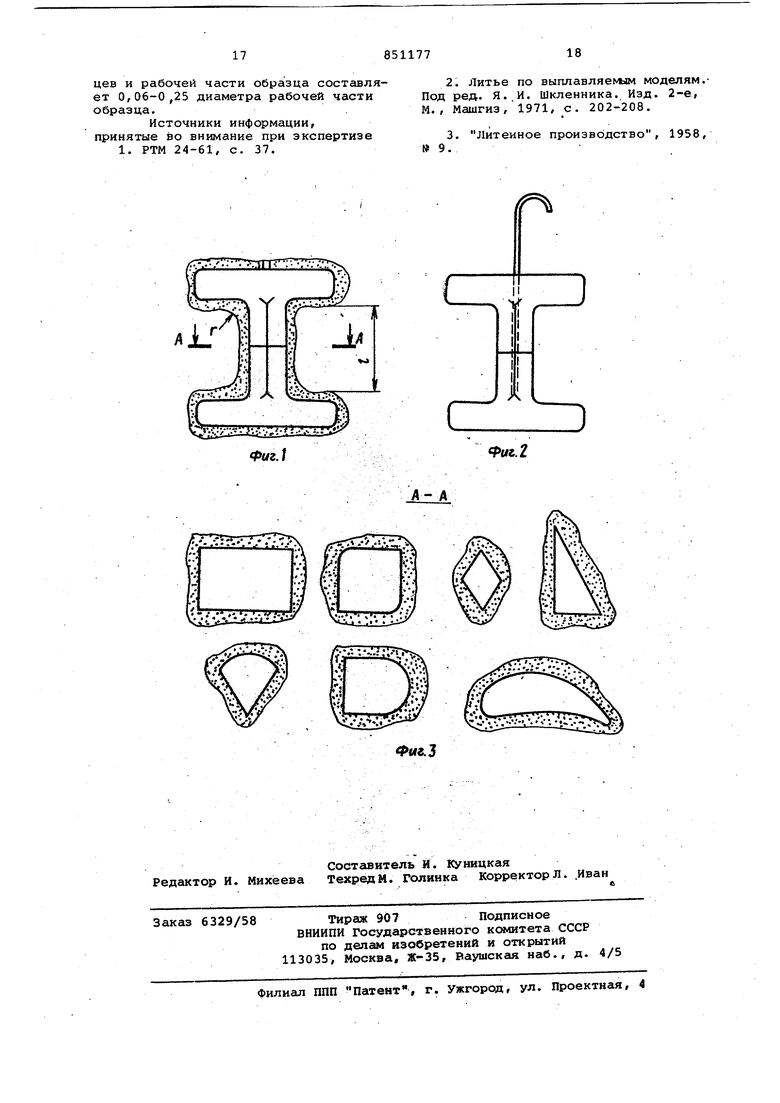

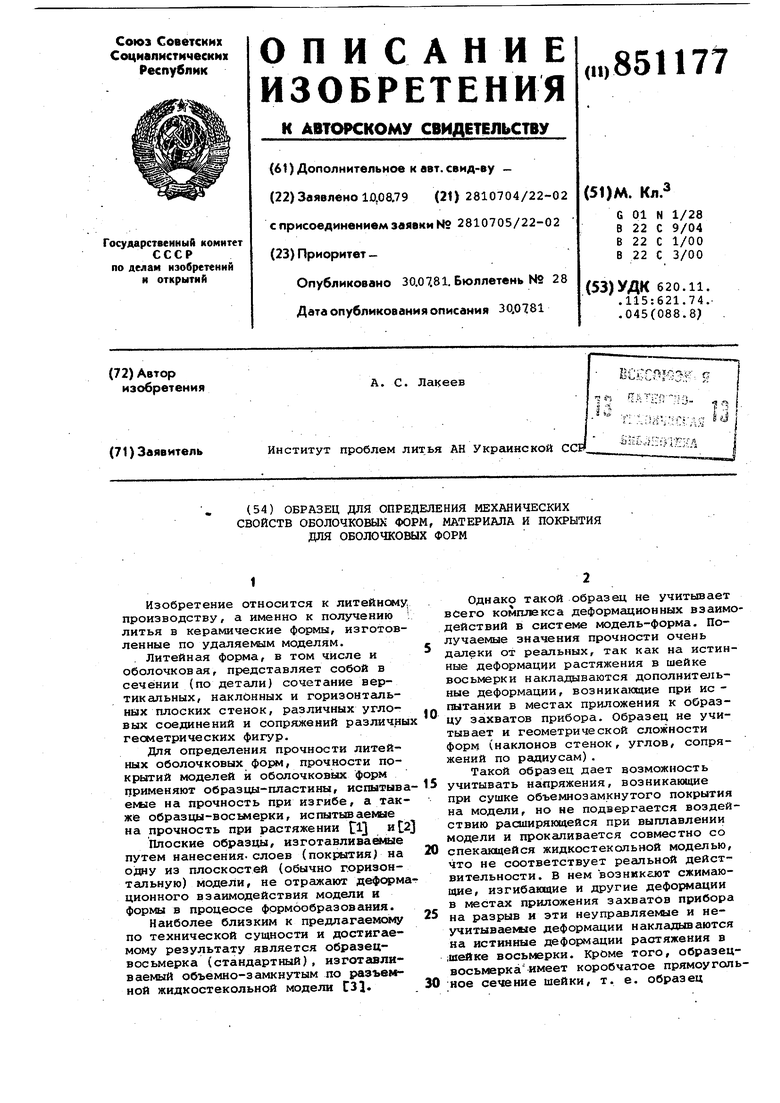

Поставленная цель достигается тем что рабочая часть образца в- сечении выполнена в виде полой геометрической фигуры или сочетания геометрических фигур и снабжена двумя фланцами коробчатого сечения под захваты испытательной машины, которые размещены по обе стороны от рабочей части образца перпендикулярно к ней и сочленены с ней по радиусу,

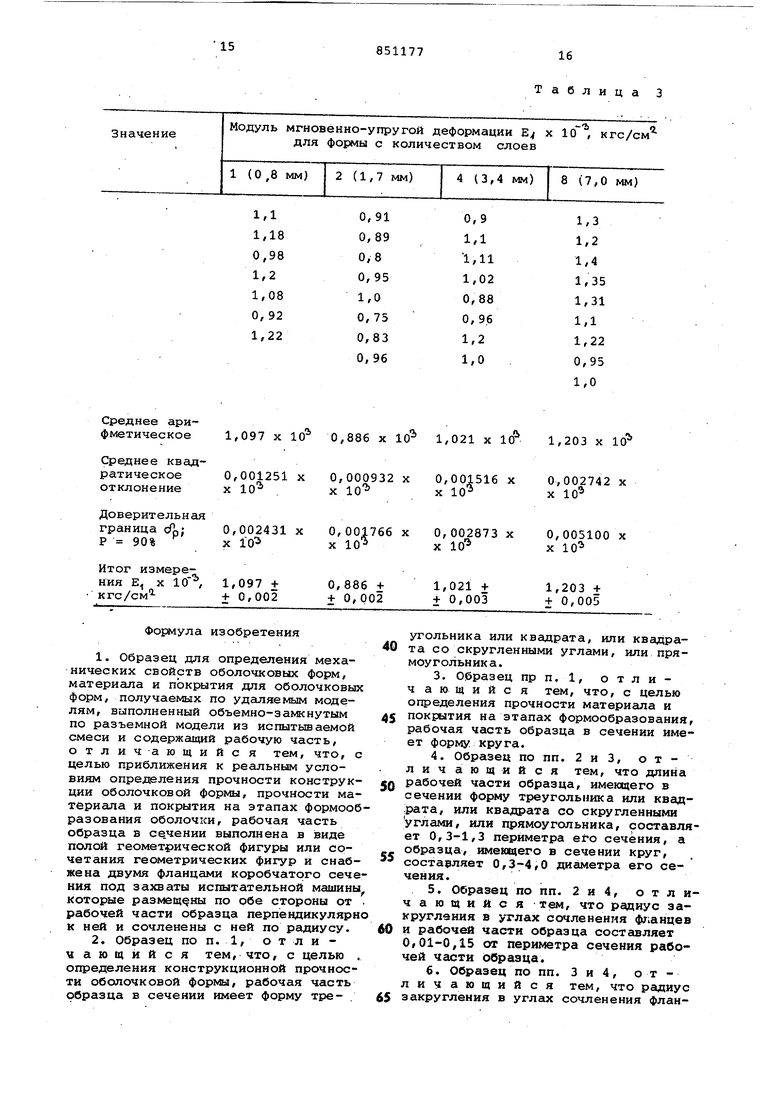

С целью определения п рочности оболочковой формы рабочая часть образца в сечении имеет форму треугольника или квадрата, или квадрата со скругленными углами, или прямоугольника.

С целью определения прочности материала и покрытия оболочковой формы на этапах формообразования, рабочая часть образца в сечении имеет форму круга.

5 Кроме того, длина рабочей части образца, имеющего в сечении, форму треугольника или квадрата или квадрата со скругленными углами, или прямоугольника, составляет 0,3-1,3 периQ метра его сечения, а образца, имеющего в сечении круг, составляет 0,34,0 диметра его сечения.

При этом радиус закругления в углах сочленения фланцев и рабочей части образца, имекщего в сечении фор5 му треугольника или квадрата, или квадрата со скругленными углами, или прямоугольника, составляет 0,01-0,15 от периметра сечения рабочей части образца, а радиус закругления в уг0 лах сочленения фланцев и рабочей части образца, имеющего форму круга, составляет 0,06-0,25 диаметра рабочей части образца.

Выбор той или иной фигуры для ра5 бочей части образца обусловлен сложностью детали и преобладающими элементами формы. Причем наиболее универсален в сечении треугольник, ocp-i бенно разносторонний прямоугольный.

дающий возможность смоделировать

практически все элементы формы (разные углы, стенки). При наличии в детали сопряжений окружности либо цилиндра с другими элементами необходимо рабочую часть выполнять комбинированной. При решении задачи о выборе технологии для ответственной отливки целесообразно в качестве рабочей части образца принять наиболее важный одноосный узел детали либо целую деталь, например турбинную лопатку (ее перьевую часть) . В этом случае непосредственно- определяется прочность конструкции формы. На фиг. 1 представлен предлагаемый образец,на фиг. 2 - модель} на фиг. 3 - сечение А-А на фиг. 1.

Образец изготавливают, путем нанесения покрытия на модель, состоя- , щую из двух частей, скрепленных спеQ циальной иглой, извлекаемой перед

испытанием. Модель разъемна посередине рабочей части образца.

Выбор размеров образца обусловлен прежде всего тем, чтобы образец полностью моделировал реальные условия. формообразования, а при йспытании чтобы не возникало дополнительных деформаций по вине либо конструкции образца, либо испытательной техники.

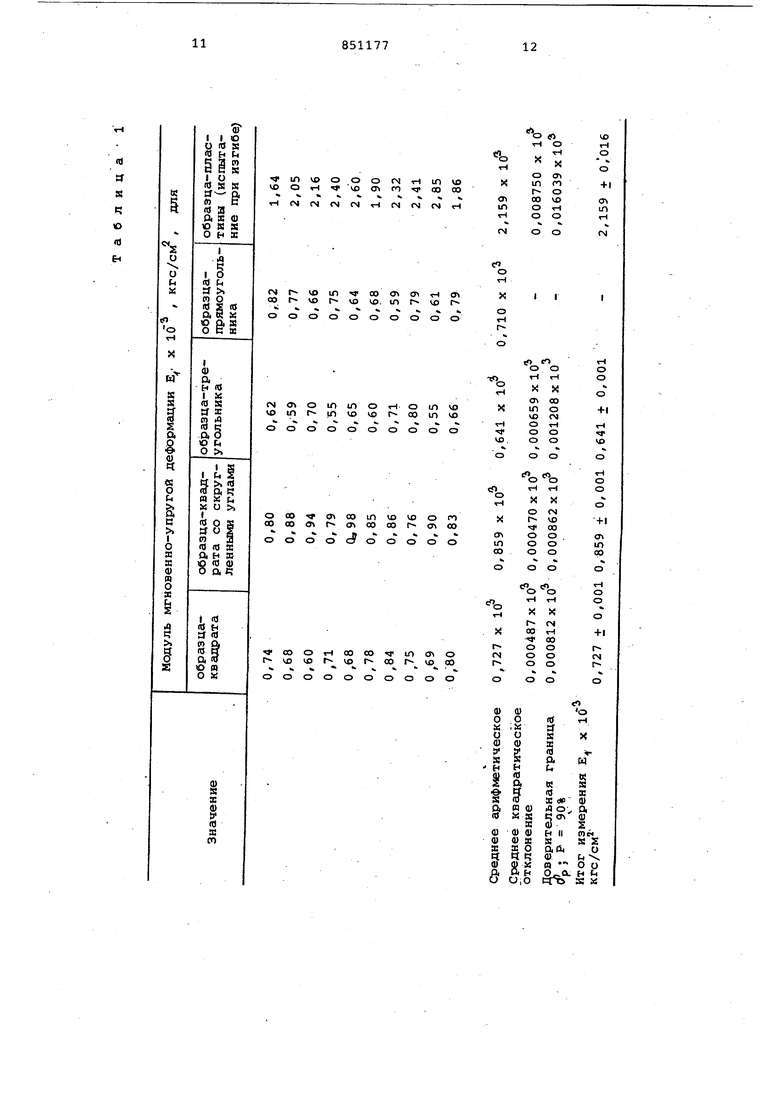

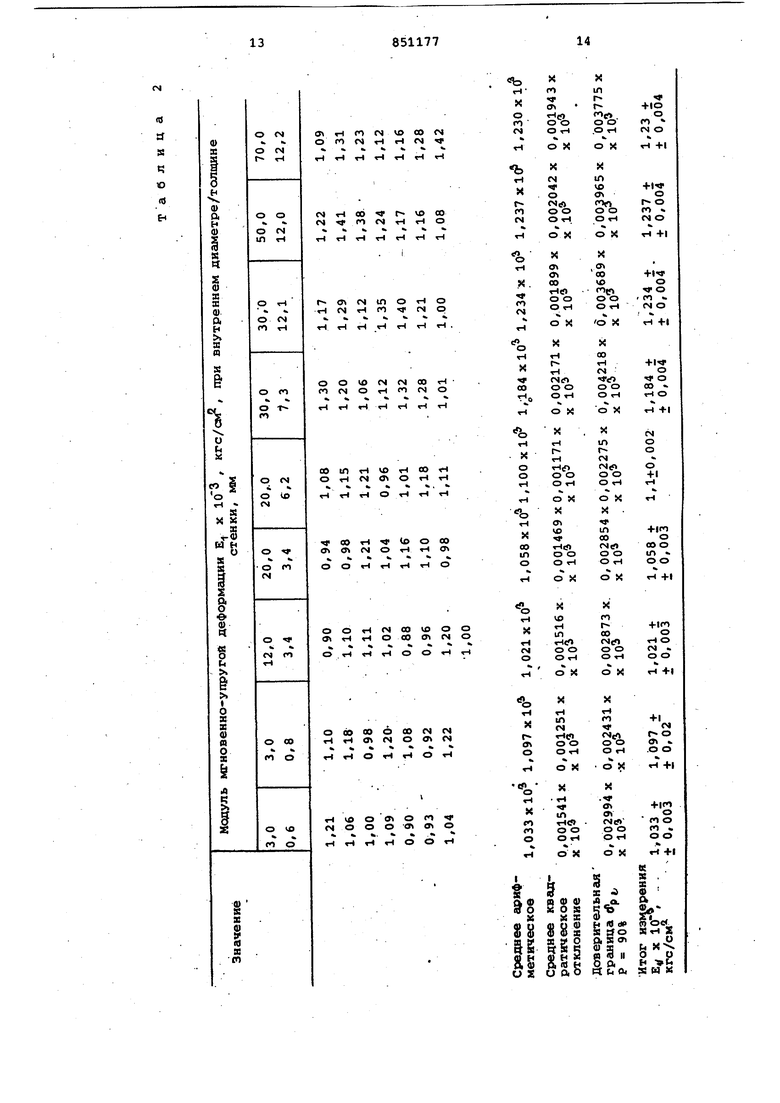

0 Учитывая в основном мелкий развес отливок, изготавливаемых литьем по выплавляемым моделям, экспериментальным путем установлено, что стабильные результаты по прочности, конструкционной прочности оболочковой формы получены при периметре сечения рабочей части образца 40-100 мм. При меньших значениях периметра сечения и толщине оболочки больше 6 мм внеш ний контур не отражает контура модели, и образец не отражает реальной прочности оболочковой формы. При периметре сечения больше 100 мм значения прочности стабильно постоянны, т. е. периметр увеличивать нецелесообразно, поскольку это приводит к увеличению расхода формообразующих материалов. Учитывая значения периметра сечения, длина рабочей части образца 8 составляет 0,3-1,3 ее периметра (0,3 - от максимального, а 1,3 - от минимального значения). Длина рабоч части минимально должна определяться толщиной двух захватов, выполненных недеформируемыми под действием испы тательных нагрузок, а максимально обеспечить надежность соединения по ловинок модели и последующего извле чения соединительной иглы без нарушения сплошности структуры рабочей части образца Iчем длинее рабочая часть, тем труднее извлекать иглу, особенно на ранних этапах формообразования) . Экспериментальным путем установлено, что надежными являются стальные захваты толщиной 14-15 мм, а сплошность структуры не нарушается вследствие извлечения соединительной иглы при длине рабочей части образца 40-50 мм. Радиусы сочленения г рабочей части образца и полок составляют 0,010,15 периметра (0,01 - от максимального, а 0,15 - от минимального значения). Их определяют исходя из усло вий абсолютной жесткости конструкции образца, т. е. во время приложения испытательных нагрузок не должно возникать никаких дополнительных деформаций (например скалывания, изгиба и др.). В связи с отсутствием для упруго-хрупких капиллярно-пористых тел каких-либо критериев по оцен . ке жесткости углов и галтелей экспер ментальным путем установлено, что в зависимости от габаритов образца (в основном периметра сечения его рабочей части) радиусы закруглений в сочленении следует устанавливать м Радиусы меньше 0,01 периметра «1,0 NM) не обеспечивают жесткости (появляются трещины от скапывания) больше 0,15 периметра(6,О мм) дают значительный запас жесткости на малых длинах рабочей части, заставляя ее удлинять, что влечет за собой нарушение сплошности структуры покрытия при удалении перед испытанием удлиненной иглы, скрепляющей половинки моделей. В лабораторных условиях изготавливают и испытывают для определения конструкционной прочности образцы с сечением рабочей части в виде квадрата 12. X 12 мм, квадрата 12 х 12 Mvt со скругленными по радиусу 4 км двумя диагонально расположенными углами, прямоугольного треугольника с углом при вершине 60. Изготавливают также четырехслойные (сГ 3,5 мм) этилсиликатные образцы и испытывают по методике определения модуля мгновенноупругой деформации Е . Результаты испытаний приведены в табл. 1. Как показывают выполненные исследования капиллярно-пористых упругохрупких керамических форм, получить однородные и равномерно pachpeдeлeнные напряжения по всему сечению стенки (покрытия) полого цилиндра при его формообразовании можно лишь при условии, если длины /окружностей внутреннего и внешнего слоев покрытия (для монолитных покрытий делают условное деление их на слои) отличаются незначительно. Установлено соотношение 27сг „5щ/211Гбнут 1,1-1,6. Важность соблюдения приведенного соотношения в образце с цилиндрической рабочей частью диктуется тем, что в реаЯьных литейных формах преобладают плоские стенки, к прочности структуры которых должна максимально прибли жаться прочность структуры образца цилиндра. Имеются в реальных формах и цилиндрические элементы, прочность структуры которых полностью воспроизводится образцами. Выбор внешнего диаметра цилиндрической части и определение остальных размеров образца производится из условия соблюдения установленного соотношения длин окружностей слоев, т. е. соблюдения однородности деформаций в станке. Для определения прочности материала и покрытия оболочковой формы испытываиот образец, имеющий следующие разкеры: 12 мм, 40 мм, г 3,5 мм, длина полок прямоугольного сечения 60 мм. Проводят исследования оболочковых форм по выплсшляемым, выжигаелым, химически растворимым, извлекаемым и другим моделям; шликерных (в том числе термопластичных) форм; форм, изготовляемых по Шоу-процессу напыляемых, электрофоретических, химически твердеющих и других литейных форм на всех этапах их формообразования - при вращении формовочного материала из жидкообразного в жидкотвердое, а затем в твердое состояние (готовс1я форма) , Результаты исследований представлены в табл. 2. Оптимс1льным внутренним диаметром цилиндрической части образца для исследования толщин стенок 0,6-6,0 мм является 12-25 мм. Минимально возможным внутренним диаметром может быть и 3-4 мм, но только для слоя толщиной 0,6-1,0 мм. Для толщин стенок более 6,0 мм следует внутренний диаметр цилиндра делать более 25 мм, каждый раз согласуй установленное соотношеЪиё длин окружностей слоев. Однако образцы с внутренним диаметром цилин дрической части более 30 мм дают ту же картину деформаций, такой же разброс определяемых величин, но при этом-увеличивается расход формовочны и модельных материалов на изготовление образцов. Кроме того, усложняетс техника изготовления и испытания образцов ((скрепление половинок модели удаление иглы, изготовление захватов и т. д.). Поэтому применение образцов больших размеров нецелесообразно. В зависимости от обусловленных величин внутреннего диаметра цилиндрической части образца выбраны длина цилиндра и радиусы углов сопряжения его с полками для- захватов. При этом учитывается также, чтобы при испытании на растяжение не накладывались на определяемые величины деформаций дополнительные деформации полок и захватов. С этой целью полки, с точки зрения жесткости, рекомендуется делать коробчатого (прямоугольного) сечения (можно различной конфигурации) и сочленять их с цилиндрической частью образца радиусами закруглений 0,060,25 диаметра цилиндра, достаточными чтобы не происходило скалывания при приложении нагрузки. В пределгис выбранных в нешних диаметров цилиндрической части образца минимальным при нят радиус 0,25 диаметра цилиндра 4,2 мм при толщине покрытия 0,6 мм (один слой). Тоньше покрытие удаляемой модели не делают, внутренний диа метр цилиндра образца также не может быть i3 мм, так как однородность деформаций растяжения в поксжатии нарушается. Максимальным радиусом может быть 0,06 диаметра цилиндрической части 94 мм при толщине покрытия 12 мм (12 слоев). Такой образец, выдерживая установленное соотношение длин окружностей слоев покрытия, может явиться предельным по величине, судя по повторяемости получаемых результатов как при таком большом образце, так и при меньших по габаритам. Экспериментальным путем установлено, что галтели должны иметь радиусы от 1,0 до 6,0 мм в зависимости от величины образца: чем больше образец по размерам, т, е. чем больше диаметр цилиндра, тем большим должен быть радиус закругления. Чтобы не возникало при испытании дополнительных деформаций в самих захватах их необходимо выполнять из недеформируемого материала с размерами, обеспечив аквдими достат очную жесткость конструкции при испытательных нагрузках. Эти размеры, KPONK того, определяют и длину цилиндрической части образца, равную 0,3-4,0 ее диаметра. Так, при минимальном по размерам образце ( 3 мм; толщина стенки cf 0,6 мм) испытательные нагрузки позволяют применить захваты из стали толщиной 1,5 мм (не возникает дополнительных деформаций в захватах). Следовательно, допустимая длина цилиндрической части образца (2 х X 1,5 + 1 мм) равна ее внешнему диаметру. Опытным путем установлено, что при испытании стенок толщиной 4-12 мм необходимо прикладывать нагрузки, которые требуют применения захватов толщиной не менее 14-15 мм (при меньших толщинах в захватах возникают деформации изгиба), т. е. в этом случае минимальная длина цилиндрической части образца равна 30 мм, что составляет 1,0-2,0 ее диаметра (внешнего). Учитывая удобство проведения эксперимента между захватами необходим зазор 10-15 мм, что увеличит длину цилиндра до-40-45 мм, т. е. до 2,5-3,0 диаметра цилиндрической части образца. Можно увеличивать длину цилиндра и дальше, но здесь уже возникает техническая трудность в получении недеформированного покрытия (сплошности структуры) модели образца при извлечении чрезмерно длинной соединительной иглы. Эта трудность и обуславливает максимальную длину цилиндрической (рабочей) части образца, равную 4,0 ее диаметра (от минимального). При увеличении диаметра цилиндрической части образца до 90 мм можно исходя из размеров захватов делать длину цилиндра 30 мм, т. е. 0,3 его диаметра, при этом величина 0,3 диаметра цилиндра (от максимального значения) является минимальной. Испытывают также прочностные свойства различных покрытий литейных форм, изготавливая для этих целей удаляемые разъемные модели из необходимых Материалов. Испытаниям подвер.гают толщину и покрытий от 0,6 до 10-12 мм. На специально изготовленном приборе дефометре р-5 определяют величину упругой деформации, возникающей в цилиндрической части образца под действием мгновенно прикладьшаемой нагрузки. Затем по из- : вестной формуле вычисляют физическую константу структуры материала образца - модуль мгновенно-упругой деформации Е, , который является наиболее достоверньм и надежным критерием оценки и регулирования прочностных свойств структуры материала литейных форм и покрытий. Результаты испытаний представлены в табл. 3.

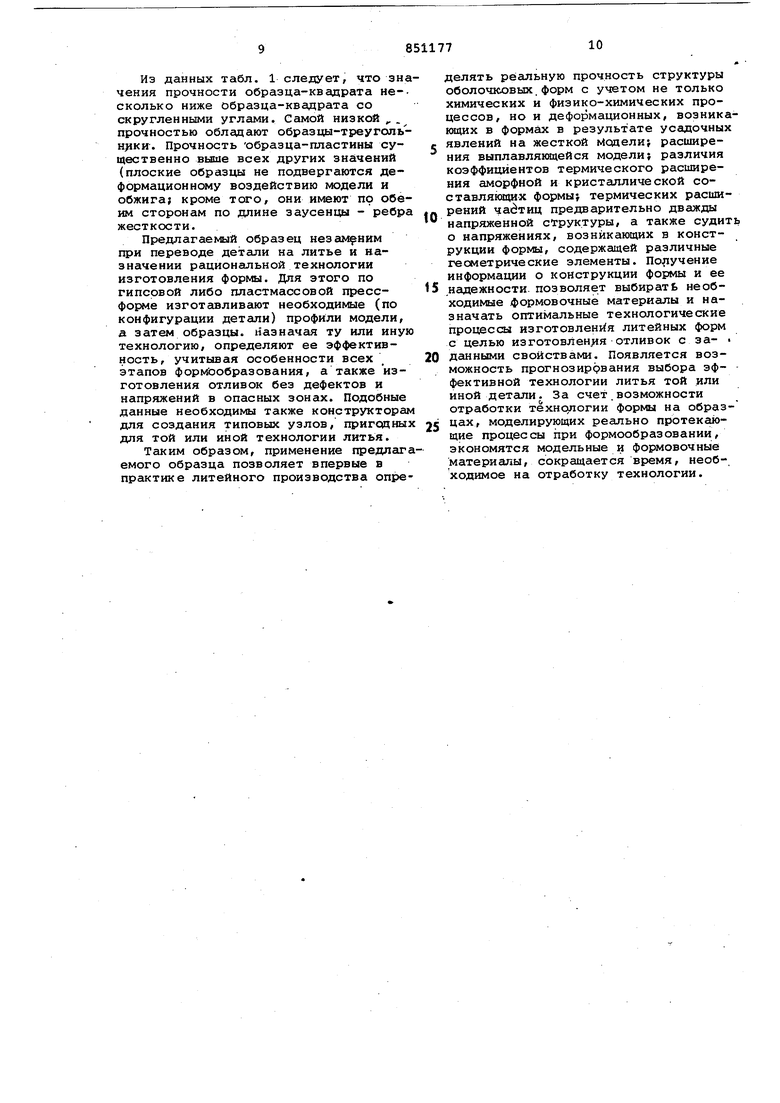

Из данных табл. 1 следует, что значения прочности образца-квадрата не-сколько ниже Образца-квадрата со скругленными углами. Самой низкой,, прочностью облёщают образцы-треугольн;1ки. Прочность Образца-пластины существенно выше всех других значений (плоские образцы не подвергаются деформационному воздействию модели и обжига кроме того, они имеют по обеим сторонам по длине заусенцы - ребра жесткости.

Предлагаемый образец незаменим при переводе детали на литье и назначении рациональной технологии изготовления формы. Для этого по гипсовой либо пластмассовой прессформе изготавливают необходимые (по конфигурации детали) профили модели, д затем образцы. Назначая ту или иную технологию, определяют ее эффективность, учитывая особенности всех этапов форкйэобразования, а также изготовления отливок без дефектов и напряжений в опасных зонах. Подобные данные необходимы также конструкторам для создания типовых узлов, пригодных для той или иной технологии литья.

Таким образом, применение предлагаемого образца позволяет впервые в практике литейного производства определять реальную прочность структуры оболочковых.форм с учетом не только химических и физико-химических процессов, но и деформационных, возникакицих в формах в результате усадочных с явлений на жесткой Мсдели} расширения выплавляквдейся модели; различия коэффициентов термического расширения аморфной и кристаллической составляющих формы; термических расширений частиц предварительно дважды

o напряженной структуры, а также судить о напряжениях, возникающих в конструкции формы, содержащей различные геометрические элементы. Получение информации о конструкции формы и ее

5 надежности, позволяет выбирать необходимые формовочные материалы и назначать оптимальные технологические процессы изготовления литейных форм с целью изготовлен 1я отливок с за-

0 данными свойствами. Появляется возможность прогнозиррвания выбора эффективной технологии литья той или иной детали. За счет.возможности отработки технологии формы на образ5 цах, моделирующих реально протекающие процессы при формообразовании, экономятся модельные и формовочные материалы, сокращается время, необходимое на отработку технологии.

о о о

чг 1Л VO

kO Г

ю о ,-1

tNJCNOIfMTHeNCNrMtH

IN

(

ОО .

о о о о

тН in УЭ ч ОО 00

о о о

| название | год | авторы | номер документа |

|---|---|---|---|

| Модель для изготовления образца из испытуемого огнеупорного покрытия | 1980 |

|

SU899228A1 |

| Способ неразрушающего контроля прочности литейных оболочковых форм | 1980 |

|

SU891204A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2007 |

|

RU2359777C1 |

| Опока для прокалки оболочковых форм | 1989 |

|

SU1740102A1 |

| ЛИТЕЙНАЯ ФОРМА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНОЙ ФОРМЫ | 2001 |

|

RU2192937C1 |

| Суспензия для изготовления оболочковых форм в литье по выплавляемым моделям | 2018 |

|

RU2688038C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2017 |

|

RU2647074C1 |

| Способ отверждения оболочковых форм,получаемых по выплавляемым моделям методом электрофореза | 1981 |

|

SU984635A1 |

| Состав для обсыпки оболочковых форм | 1981 |

|

SU1177026A1 |

| Способ изготовления оболочковых форм | 1981 |

|

SU948530A1 |

ю «л о

гч т о

VO |Г) Г1Л Ю Ю

о о о о о

ooo oiooinvovoofo оОоосКг ооооР счсо

; с

о о о о

ОО о г-1 00 ОО

««

VO VO Г VO Г

г

оооооооо

о

in VO

00

о 1Л Л

о о о

1Л CPl о Г VO 00

1Д

1,18

0,98

1,2

1,08

0,92

1,22 Среднее ариl JJCMnCC OfWфметическое1,097 х 10 0,886 х 10 Среднее квадратическое0,001251 х 0,000932 х отклонениех отклонениех ЮДоверительнаяграница Л;0,002431 х 0,001766 х Р 90%X 10 X 10

Итог измерения Е. X 10 1,097 + 0,886 + 1,021 i кгс/см + 0,002+ 0,002+ 0,003

Фо ямула изобретения

1,3

0,9 1,2

1,1

1,11

1,4

1,35

1,02

1,31

0,88

1,1

0,9.6

1,22

1,2

0,95

ьо

1,0

1,203 + + 0,005

угольника или квадрата, или квадрата со скругленными углами, или прямоугольника.

цев и рабочей части составляет 0,06-0,25 диаметра рабочей части образца.

Источники информации, принятые во внимание при экспертизе 1. РТМ 24-61, с. 37.

Авторы

Даты

1981-07-30—Публикация

1979-08-10—Подача