I

Изобретение относится к литейному производству, а именно к литью noi удаляемым моделям.

Известны образцы для испытания прочностных свойств покрытий моделей и оболочек форм: на изгиб - пластина, на растяжение - плоская восьмерка и полый ЦИЛИНДР , на расклинивание - пластина. Для изготовления этих образцов применяют специальные модели - ванночки, цилиндры 1.

Однако известные образцы не отражают истинного структурообразования не учитывают деформационного взаимодействия между моделью и объемнозамкнутым покрытием на этапах формообразования .

Наиболее близкой по технической сущности является модель - восьмерка по размерам в плане - стандартный образец для определения прочности на разрыв формовочных смесей f .

Образец, изготовленный по такой модели, не позволяет определить дол

влияния напряжений, возникающих отдельно при сушке, выплавлении модели и прокаливании на конечную прочность структуры оболочки (после прокаливания), так как способа извлечь модель из образца, кроме выплавления (растворения), нет.

Целью изобретения является изучение механизма структурообразования формы и ее прочнЬстных характеристик, определение напряжений возникающих в покрытии и оболочке отдельно при химическом отверждении оболочки, удалении модели и прокаливании оболочки.

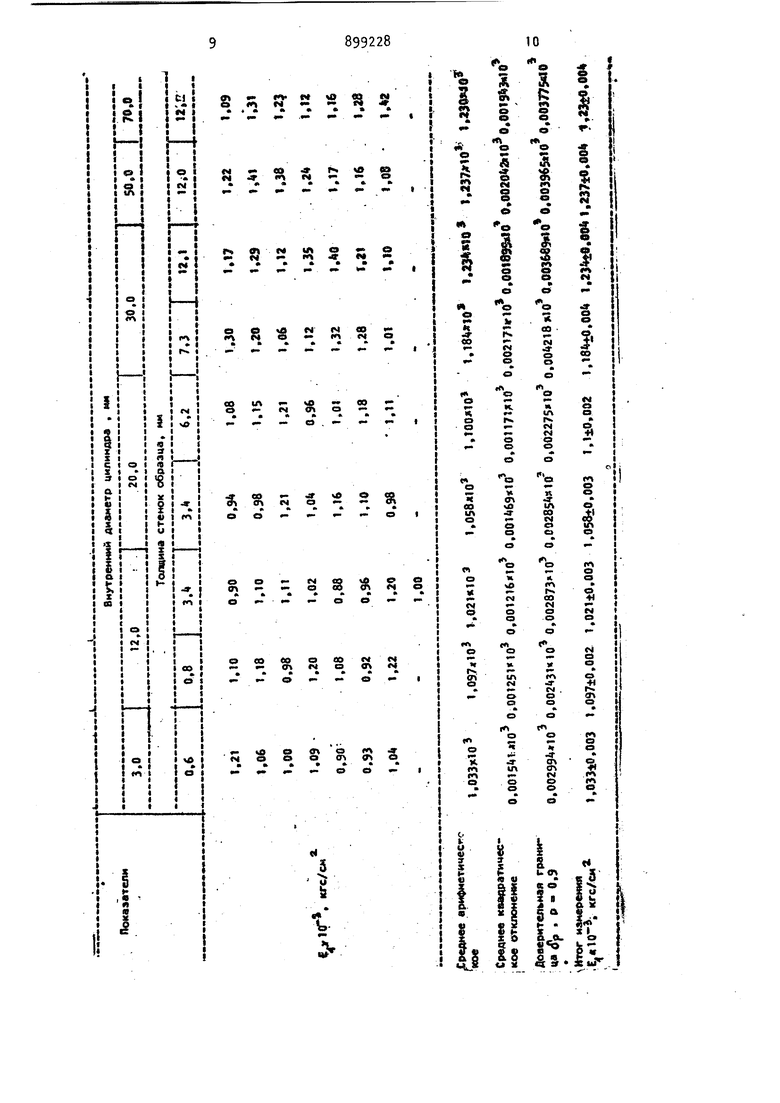

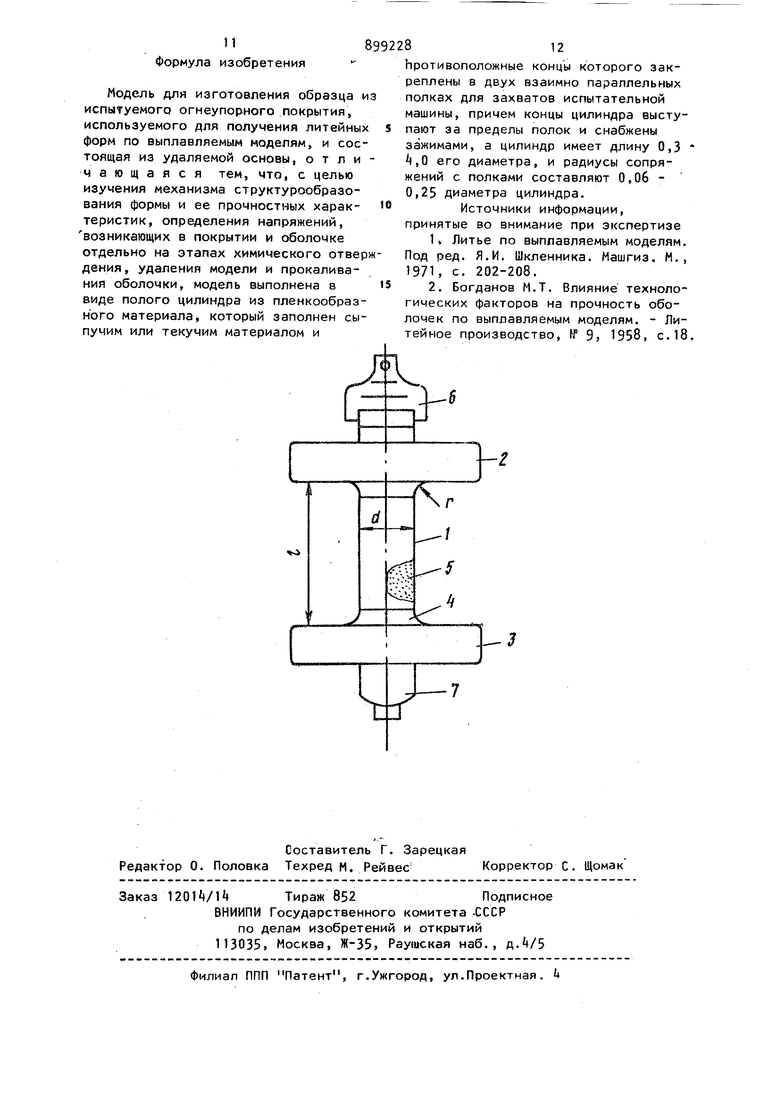

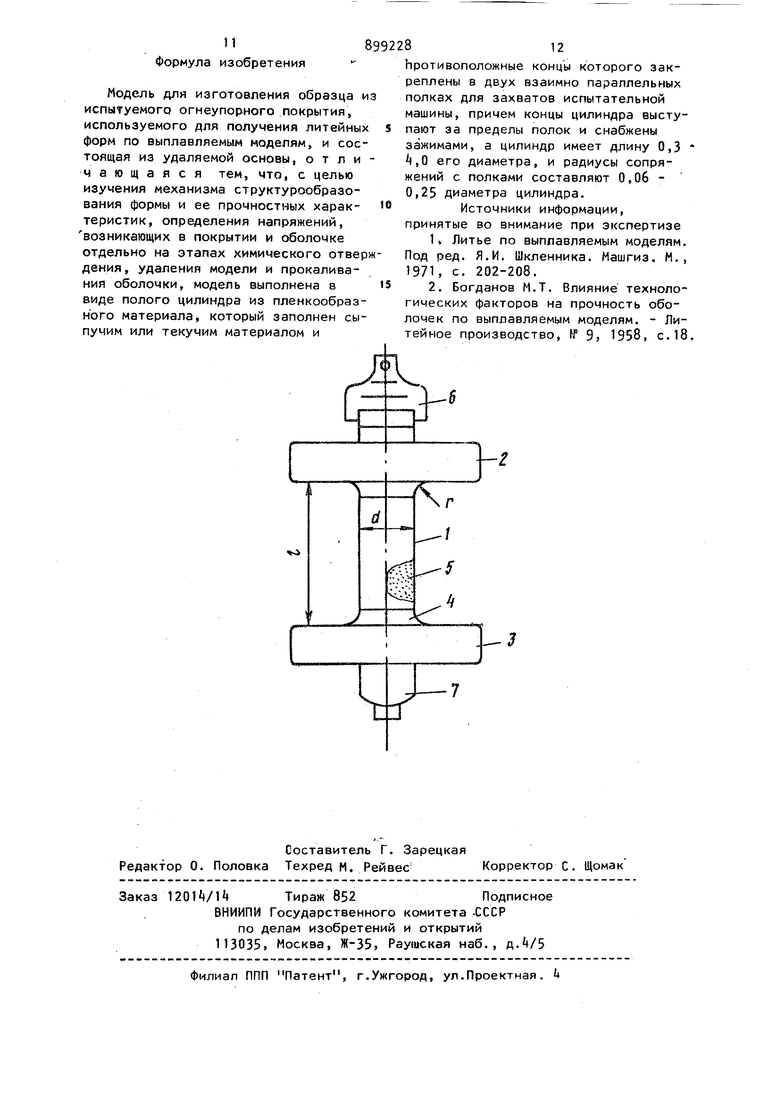

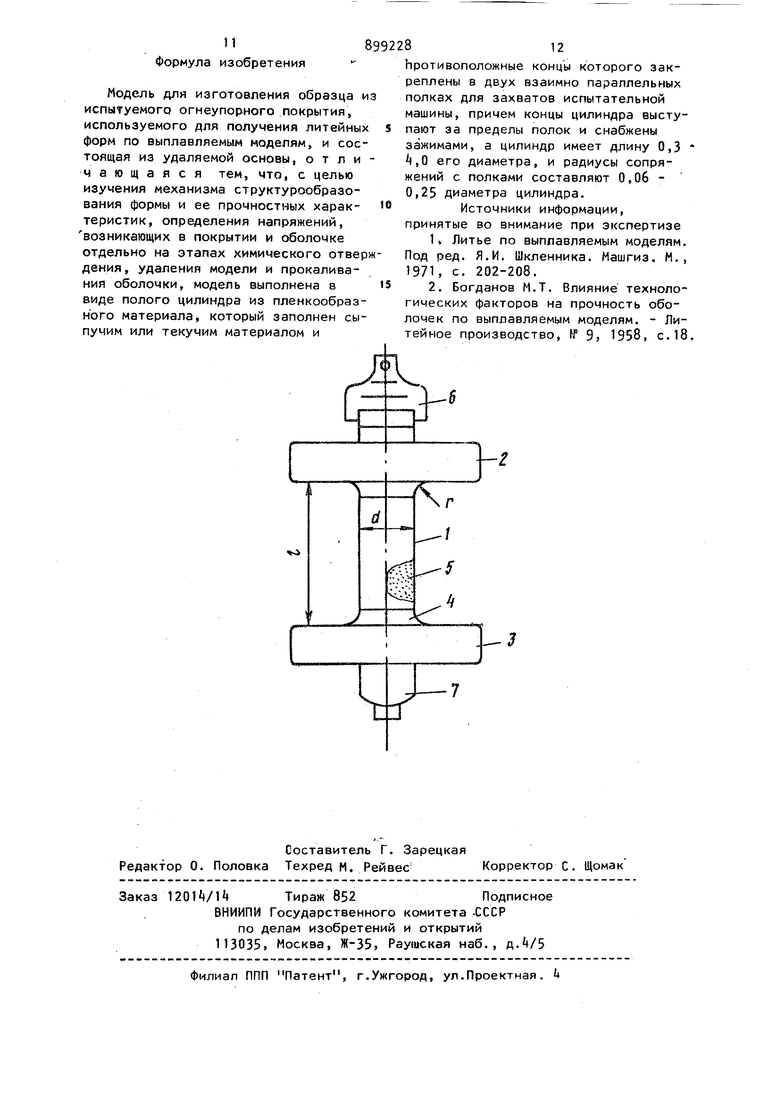

Эта цель достигается тем, что модель для изготовления образца -из испытуемого огнеупорного покрытия, используемого для получения лителйных форм по выплавляемым моделям, и состоящая из удаляемой основы, выполнена в виде палого цилиндра из пленкообразного материала, который запол иен сыпучим или. текучим материалом и. 3 8 противоположные концы которого закреплены в двух взаимнопараллельных полках для захватов испытательной машины, причем концы цилиндра выступают за пределы полок и снабжены за жимами, а цилиндр имеет длину О.З-. его диаметра и радиусы сопряжений с полками составляют О,Об - 0,25 диаметра цилиндра. На чертеже представлена модель общий вид. Модель содержит полый цилиндр 1 выполненный из пленкообразного материала. Цилиндр 1 закреплен верхним и нижним концами соответственно во взаимно параллельных полках 2и 3 для захвата испытательной маш ны (не показана) и сопряжен галтелям с полками 2 и 3. Полый цилиндр при необходимости заполнен сыпучим или текучим материалом 5 Концы цилиндра 1 выступают за торцы полок 2 и 3и имеют зажимы 6 и 7 Длина цилиндра составляет 0,3, его диаметра, а радиус сопряжений в Эиде галтелей k равен О,Об - 0,25 диаметра цилиндра. Как показали выполненные исследования капилярно-пористых упругохрупких керамических форм, получить однородные и равномерно распределен ные напряжения по всему сечению сте ки (покрытия) полого цилиндра при его формообразовании на модели можн лишь при условии, когда длина окруж ности внутреннего внешнего Грц шцслсев покрытия (для монолитны покрытий делают условное деление их на слои) отличаются неэнамительно. Установлено соотношение - 1,1 - 1,6. Важность соблюдения: приведенного соотношения 0 образце (с цилиндри11еской рабочей частью) (диктуется тем, что в реальных литей ных формах преобладают плоские стен к прочности структуры которых должн максимально приближаться прочность структуры цилиндра образца. Имеются в реальных формах и цилиндрические элементы, прочность структуры которых полностью воспроизводится предлагаемыми -образцами. Выбор внешнего диаметра цилиндрической части и определение осталь ных размеров образца производится и условия соблюдения установленного соотношения длин окружностей слоев, т.е. соблюдения однородности деформаций в станке. Оптимальным внутренним диаметром цилиндрической части образца для исследования толщин стенок 0,6 - 6,0мм является 12 - 25 мм. Минимально возможным внутренним диаметром может бь1ть и 3 - мм, но только для слоя толщиной 0,6 - 1,0 мм. Для толщин стенок более 6,0 мм следует внутренний диаметр цилиндра делать более 25 мм, каждый раз согласуя установленное соотношение длин окружностей слоев. Однако образцы с внутренним диаметром цилиндрической части более 30 мм дают ту же картину деформаций, такой же разброс определяемых величин (таблица), но при этом увеличивается расход формовочных и модельных материалов на изготовление таких больших образцов, что особенно важно для лабораторных условий работы. Кроме того, усложняется техника изготовления и испытания образцов. Поэтому, хотя образцы больших размеров и могут применяться, делать это нецелесообразно. В зависимости от обусловленных величин внутреннего диаметра цилиндрической части образца выбраны длина цилиндра и радиусы углов сопряжений его с полками для захватов. При этом учитывалось также, чтобы при испытании на растяжение не накладывались на определяемые величины деформаций дополнительные деформации полок и захватов. С этой целью полки, с точки зрения жесткости, делаются коробчатого (прямоугольного) сечения (можно полки делать различной конфигурации) и сопрягаются с цилиндрической частью образца радиусами закруглений О,об - 0,25 диаметра цилиндра, достаточными, чтрбы не происходило скалывания при приложении нагрузки. В пределах выбранных внешних диаметров цилиндрической части образца (таблица) минимальным принят радиус О ,.25 диаметра 4,2 мм при толщине покрытия 0,6 мм (один слой), тоньше покрытие удаляемой модели не делают, внутренний диаметр цилиндра образца также не может быть менее 3 мм, так как однородность деформаций растяжения в покрытии нарущается. Максимальным радиусом может быть 0,06 диаметра цилиндрической части 9 мм при толщине покрытия 12 мм (12 слоев) Такой образец выдерживая установленное соотношение для окружности слоев покрытия, может явиться предельным по величине, судя по повторяемос ти получаемых результатов как при та ком образце, так и при меньших по габаритам (таблица). Экспериментальным путем установлено, что сопряжение в виде галтели должно иметь радиусы от 1,0 до 6,0 м в зависимости от величины образца: чем больше образец по размерам, т.е. чем больше диаметр цилиндра 1, тем большим должен быть радиус закруглений. Чтобы не возникало при испытании дополнительных деформации в самих захватах 2, 3, их необходимо выполнить из недеформируемрго материала с размерами, обеспечивающими достаточную жесткость конструкции при испытательных нагрузках. Эти размеры кроме того, определяют и длину цилин рической части образца, равную 0,3 (О ее диаметра. Так, при минимальном по размерам образце 3 мм, толщина стенки ( 0,6 мм) испытательные нагрузки позволяют применить захваты из ст ли толщиной 1,5 мм (не возникает до; полнительных деформаций в захватах) Следовательно, допустимая длина цилиндрической части образца (2X1,5 + + 1) мм будет равна ее внешнему диаметРУОпытным путем установлено, что при испытании стенок толщиной -12 м необходимо прикладывать нагрузки, которые требуют применения захватов толщиной не менее 1 - 15 мм (при меньших толщинах в захватах возника ют деформации изгиба),т.е. в этом случае минимальная длина цилиндричес кой части образца будет равна 30 мм, что составляет 1,0 - 2,0 ее диаметра (внешнего). Учитывая удобство проведения эксперимента, между захватами необходим зазор 10 - 15 мм, что увеяичивает длину цилиндра до 40 - бОмм Т.е. до 2,5 - ,0 диаметра цилиндри,;ческой части образца. Следовательно, максимальная длина цилиндрической (рабочей) части образца равна ,0 ее диаметра (от минимального). При увеличении диаметра цилиндрической части образца до 90 мм (таблица) можно, исходя из размеров захватов, делать длину цилиндра 30 мм, т.е. 0,3 его диаметра. Размер 0,3 диаметра цилиндра (от максимального f .значения) является минимальным. 84 Следовательно, обоснован выбор : типа и размеров образца для достижения поставленной в изобретении цели. Для лабораторных исследований применяют образец, имеющий следующие размеды: dg ypp12 мм, 0 мм, г 3,5 MMj длина полок прямоугольного сечения 60 мм. Предлагаемая модель имеет утолщение полок до 1,5 диаметра цилиндра, так как цилиндр 1 должен проходить через полки насквозь. Концы пленкообраэного цилиндра 1 выступают из полок на ljO-20 мми закрываются зажимом 7 либо завязываются. Изготавливают модель следующим образом. На металлический чтержень диаметром 12 мм надевают цилиндр из полиэтиленовой пленки либо натягивают полиэтиленовую пленку на стержень и склеивают. Отдельно изготовленные из пенополистирола полки 2,3 с диаметром отверстий 12,2 м надевают на стержень с пленкой, установливают расстояние между полками 0 мм и извлекают металлический стержень . Насыпают (наливают) в цилиндр песок или воду, предварительно зажав зажимом 7 нижний выступающий конец полиэтиленового цилиндра, закрывают верхний конец с зажимной подвеской 6 для модели, за которую удерживают ее при нанесении покрытия. Галтели изготавливают круговой напайкой или наливом модельной композиции. По предлагаемой модели изготавливают образцы послойным нанесением необходимого колимества слоев покрытия, Модель позволяет изготовить образцы с внутренними напряжениями и без них. Так, после нанесения первого слоя покрытия нижний выступающий конец цилиндра открывают (или развязывают, или снимают зажим) и сыпучий (например, песок, дробь и т.др), или текучий (например вода, масло и др.) материал освобождает цилиндр. Слой покрытия при отверждении беспрепятственно усаживается, напряжений в нем не возникает. Не возникает в таком образце напряжений и от расширя-. ющейся модели при выплавлении (ее нет). Следовательно, можно определить долю термических напряжений, возникающих в оболочке при прокаливании, И ее конечную прочность.

По второму варианту после нанесения первого слоя не высыпают находящийся внутри материал из цилиндра, вследствие чего покрытие полуцает порцию внутренних напряжений, обусловленных затрудненной усадкой покрытия на модели. Операции же вы плавления модели нет. И теперь представляется возможным определить влияние напряжений, возникших лишь при химическом отверждении оболочки, на термические напряжения оболочки при прокаливании,и ее конечную прочность .

По третьему варианту сразу после нанесения первого .слоя высыпают из цилиндра 1 (выливают) находящийся внутри материал, наносят нужное каличество слоев покрытия, после его готовности извлекают пленкообразный цилиндр и запрессовывают при оптимальном давлении в оболочку модельную композицию. Затем выплавляют (растворяют, выжигают) модель, вследствие чего оболочка получает порцию напряжений лишь на операции выплавления,

определяют прочность и изучают влияние этой порции напряжений на термические напряжения оболочки при прокаливании и ее конечную прочность.

Применение предлагаемой модели почтволяет на основании анализа механизма формообразования, предлагать конкретные и эффективные мероприятия по увеличению прочности оболочек и технологичности изготавливаемых форм и следовательно, снизить брак по формам и литью.

в результате реализации такой конструкции модели повысится эффективность научно-исследовательских работ за счет определения ранее неопределяемых характеристик и возможности обнаружений и объяснения неизвестных науке явлений.

За счет повышения надежности и эффективности эксперимента экономятс дорогие и дефицитные материалы, выделяемые для лабораторных исследований, сокращается время, необходимое на отработку технологии.

11

Формула изобретения

Модель для изготовления образца из испытуемого огнеупорного покрытия, используемого для получения литейных форм по выплавляемым моделям, и состоящая из удаляемой основы, отличающаяся тем, что, с целью изучения механизма структурообразования формы и ее прочностных характеристик, определения напряжений, возникающих в покрытии и оболочке отдельно на этапах химического отверждения, удаления модели и прокаливания оболочки, модель выполнена в виде полого цилиндра из пленкообразного материала, который заполнен сыпучим или текучим материалом и

899228

12

противоположные концы которого закреплены в двух взаимно параллельных полках для захватов испытательной машины, причем концы цилиндра выступают за пределы полок и снабжены зажимами, а цилиндр имеет длину 0,3 ,0 его диаметра, и радиусы сопряжений с полками составляют 0,06 0,25 диаметра цилиндра.

Источники информации, принятые во внимание при экспертизе

1 Литье по выплавляемым моделям. Под ред. Я.И. Шкленника. Машгиз, М., 1971, с. 202-208.

2. Богданов М.Т. Влияние технологических факторов на прочность оболочек по выплавляемым моделям. - Литейное производство, ff 9j 1958, с. 18,

| название | год | авторы | номер документа |

|---|---|---|---|

| Образец для определения механическихСВОйСТВ ОбОлОчКОВыХ фОРМ,МАТЕРиАлА ипОКРыТия для ОбОлОчКОВыХ фОРМ | 1979 |

|

SU851177A1 |

| Способ изготовления оболочковых форм | 1981 |

|

SU948530A1 |

| Образец для моделирования деформации сварных швов при пневмоформовке листовых заготовок | 1983 |

|

SU1123766A1 |

| Способ неразрушающего контроля прочности литейных оболочковых форм | 1980 |

|

SU891204A1 |

| Способ изготовления оболочковых форм,получаемых по выплавляемым моделям | 1983 |

|

SU1139560A1 |

| Способ изготовления неразъемных литейных керамических форм по удаляемым моделям | 1979 |

|

SU865489A1 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| Суспензия для изготовления промежуточных слоев литейных керамических форм,получаемых по выплавляемым моделям | 1979 |

|

SU863695A1 |

| Способ удаления выплавляемых моделей из керамической оболочки | 1977 |

|

SU664539A3 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОЛЕНЧАТОГО ВАЛА И КОЛЕНЧАТЫЙ ВАЛ | 2001 |

|

RU2235009C2 |

Авторы

Даты

1982-01-23—Публикация

1980-05-27—Подача