1

Изобретение относится к машиностроению и может быть использовано в автоматических и автоматизированных линиях, а также в гибких автоматизированных производствах в качестве автоматизированной технологической единицы для программной обработки деталей.

Цель изобретения - упрощение коне- JQ ческого. зажима инструментальных опра- трукции и повышение производительное- вок 13. Манипулятор 14 с рукой 15

ти работы комплекса за счет возможности использования взаимных относительных перемещений шпиндельной бабки и рабочего стола для осуществлени смены изделий, а также сокращения . длины, а следовательно, и времени перемещений при смене изделий.

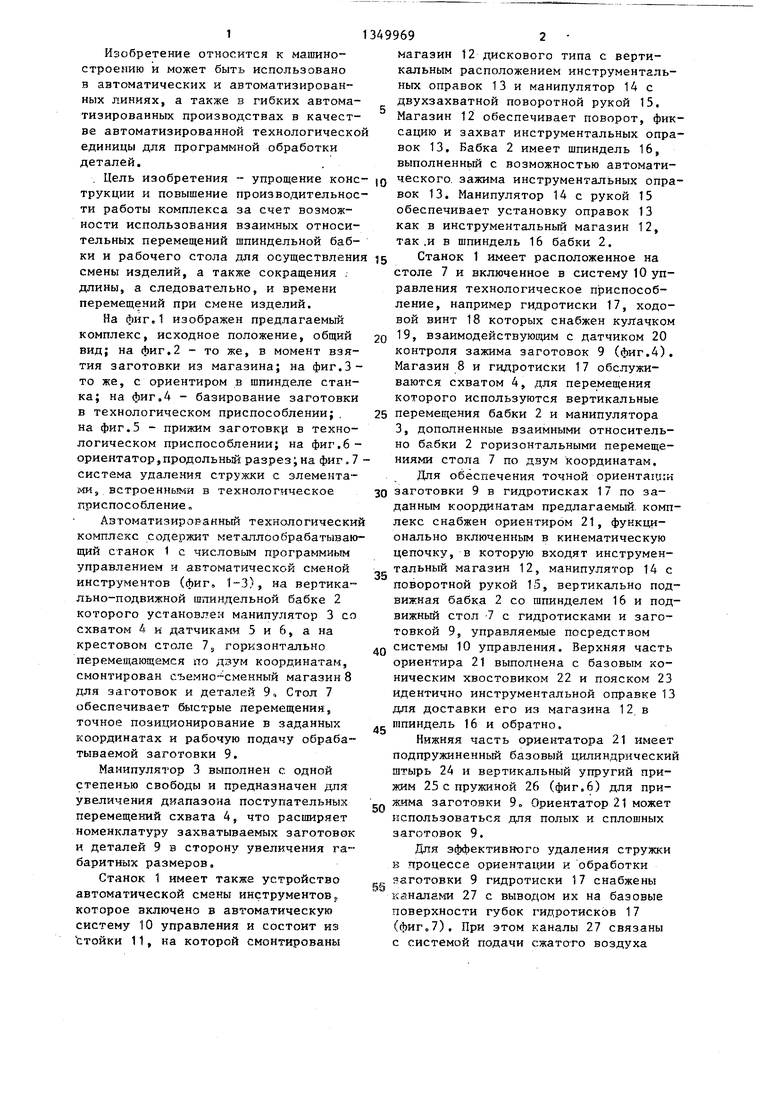

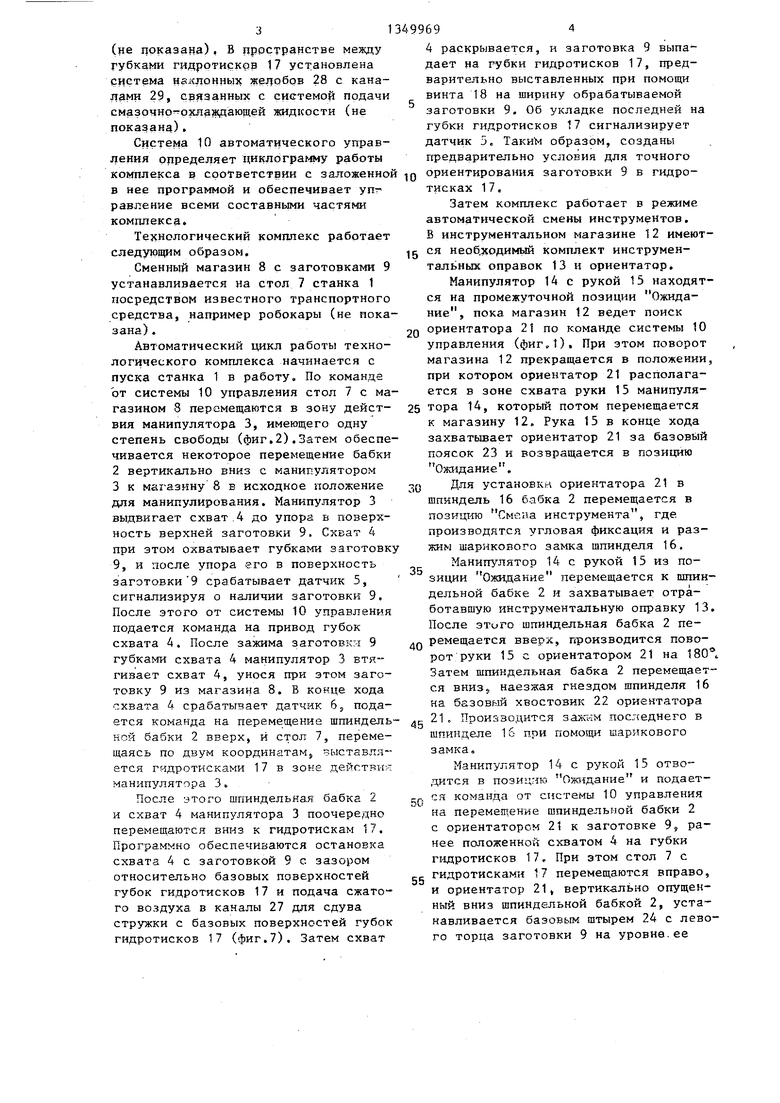

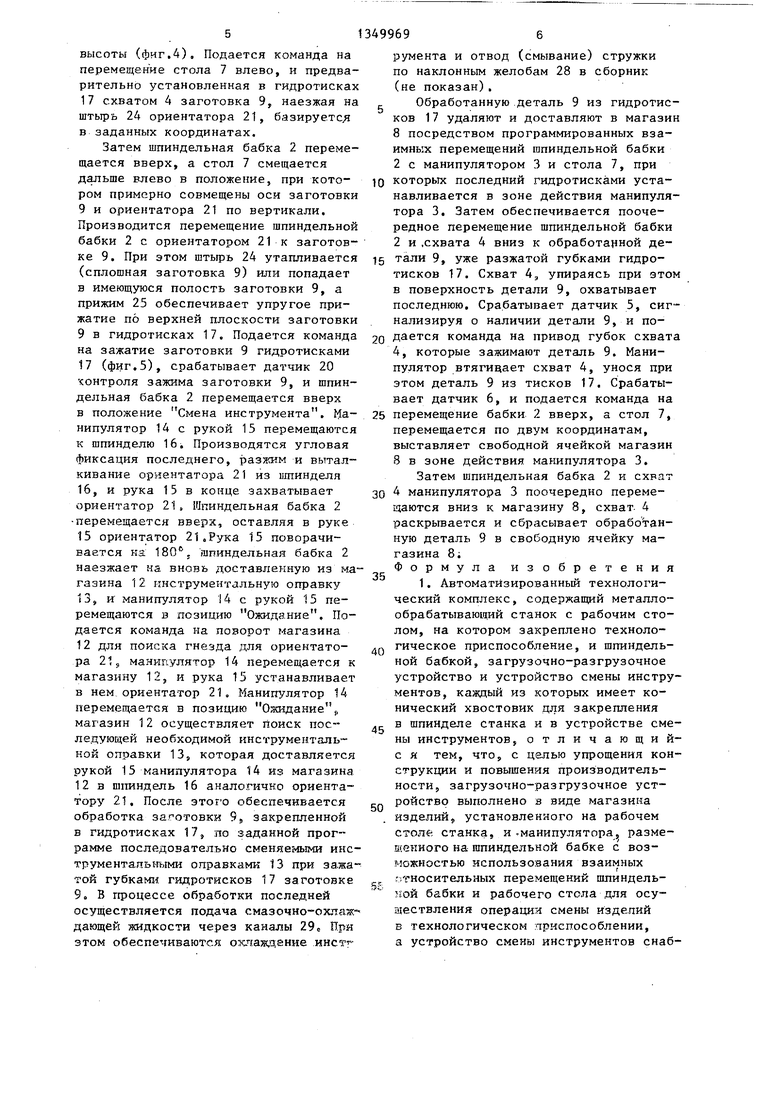

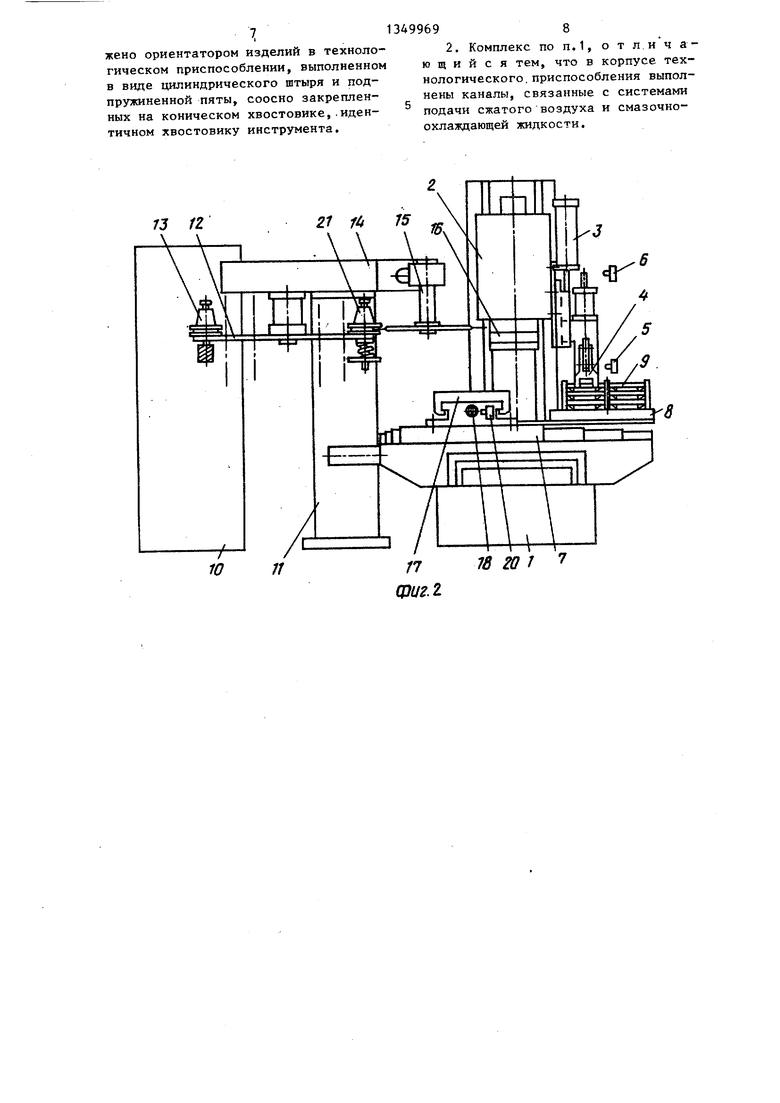

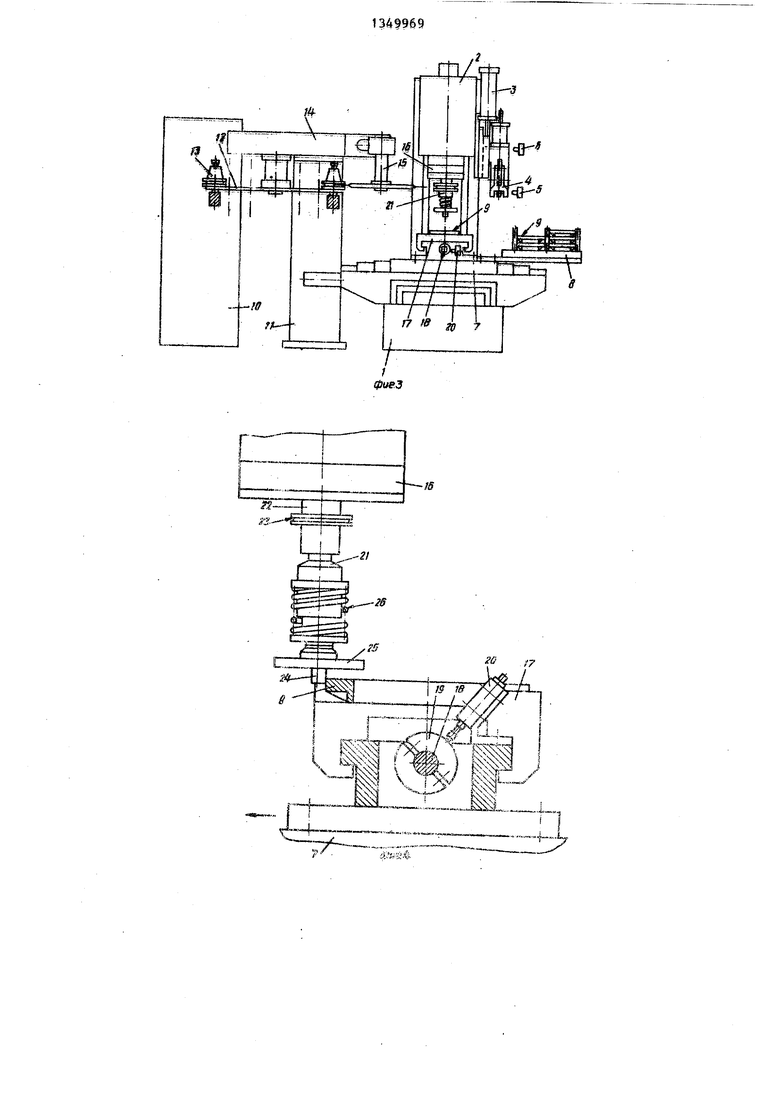

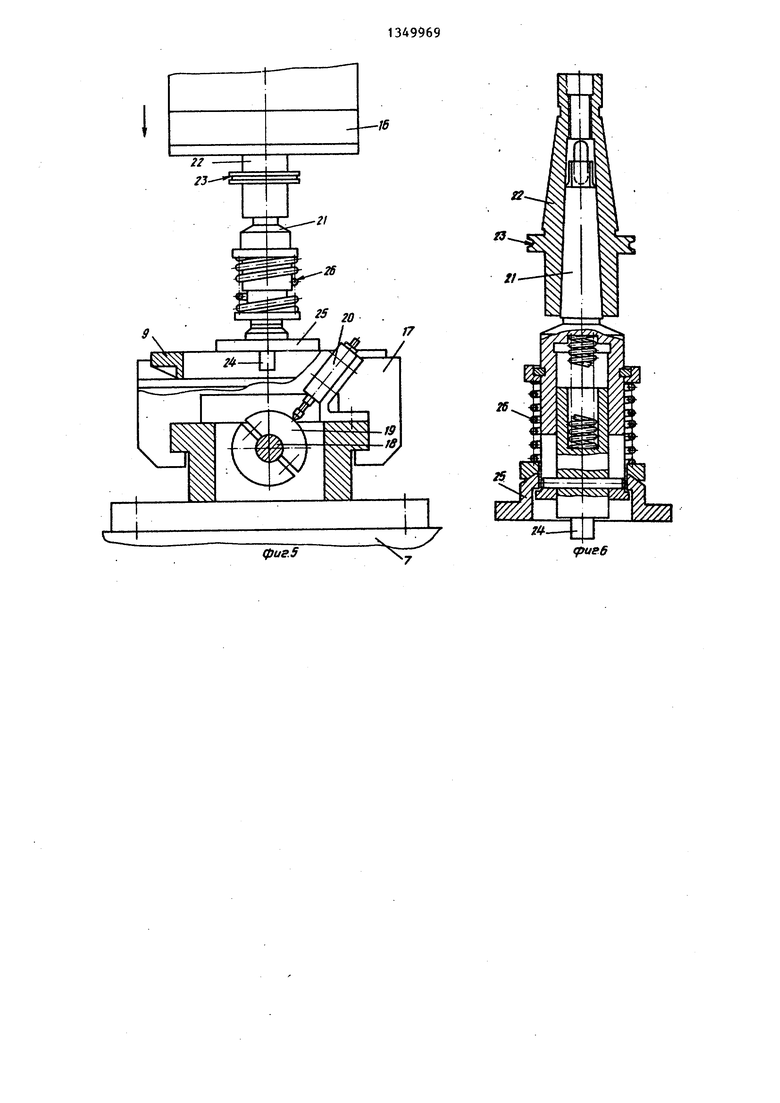

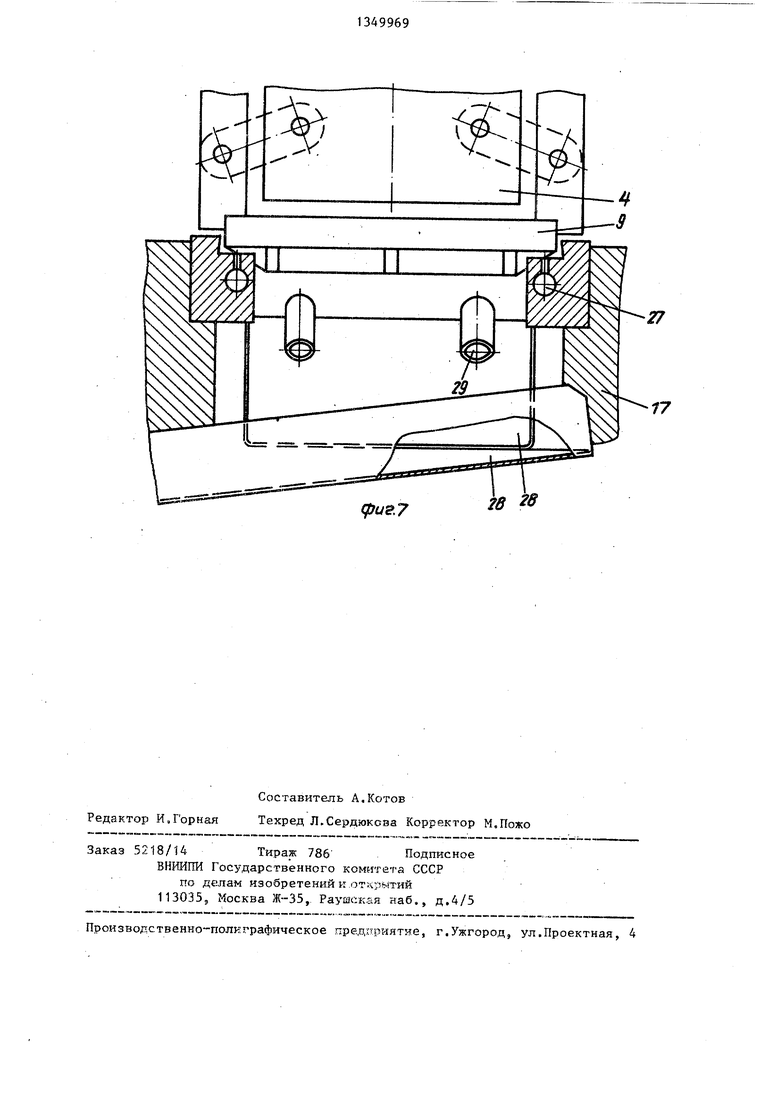

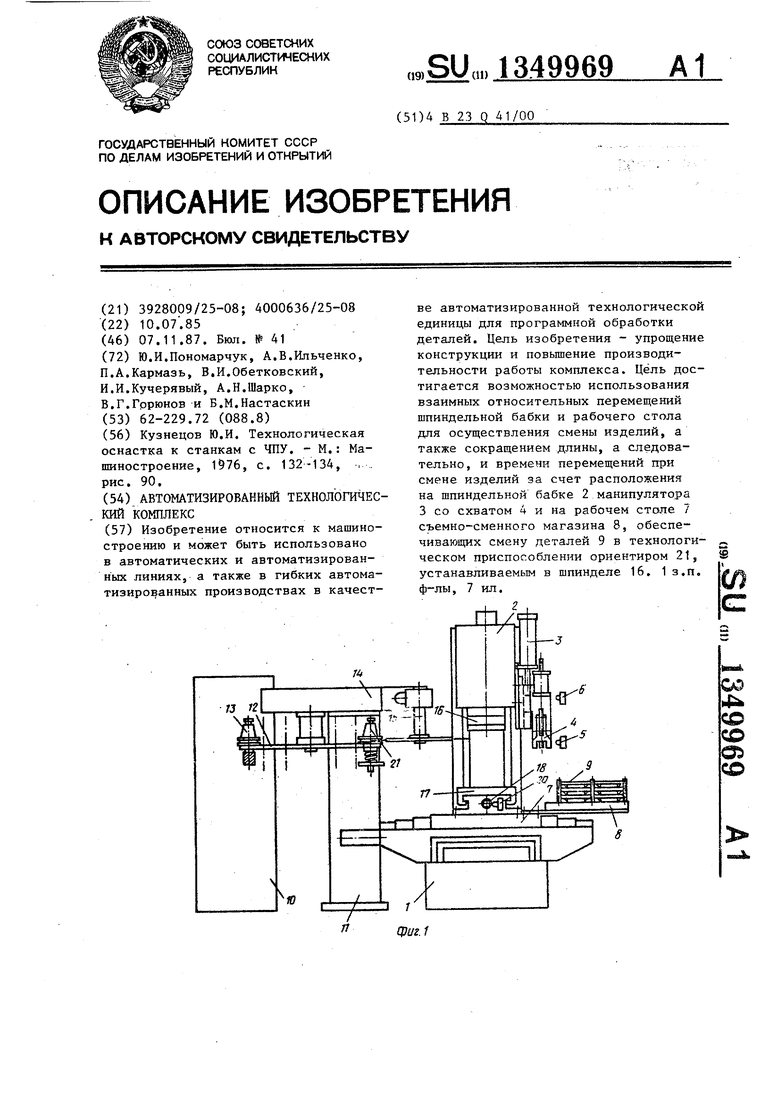

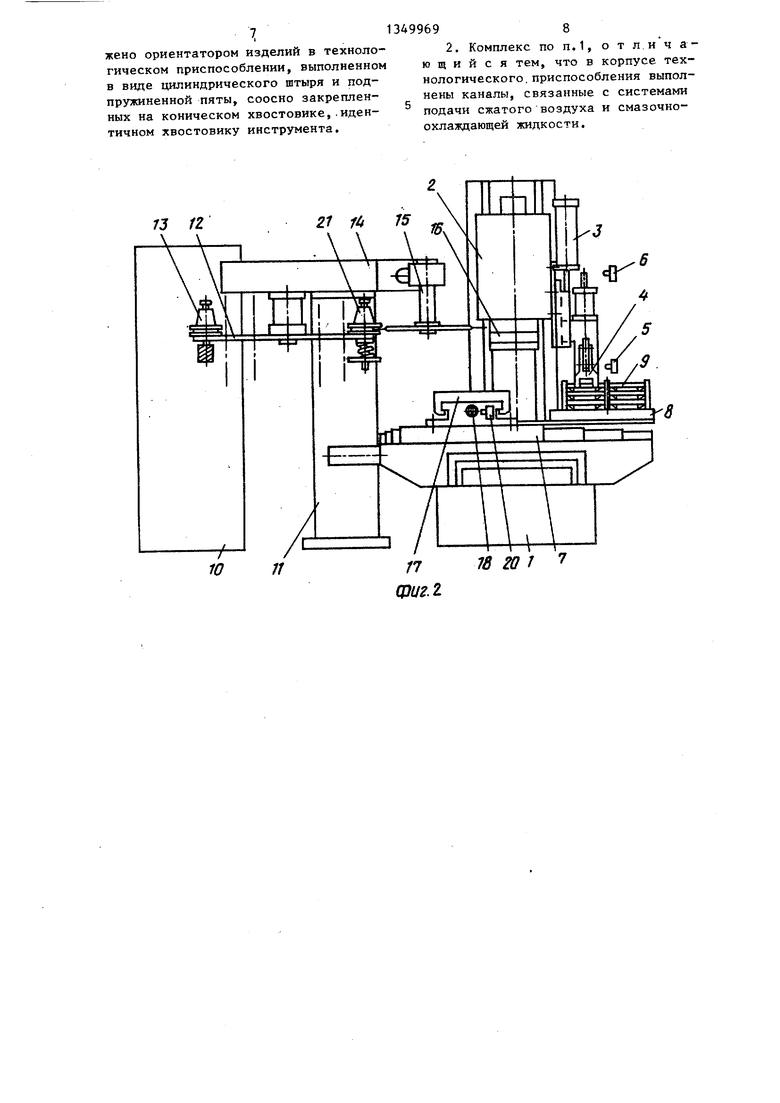

На фиг.1 изображен предлагаемый комплекс, исходное положение, общий вид; на фиг.2 - то же, в момент взятия заготовки из магазина; на фиг.З то же, с ориентиром в шпинделе станка; на фиг.4 - базирование заготовки в технологическом приспособлении;, на фиг.5 - прижим заготовку в технологическом приспособлении; на фиг.6 ориентатор,продольный разрезана фиг.7 система удаления стружки с элементами, встроенньп-ш в технологическое приспособление,,

Автоматизираванный технологически комплекс содерткит металлообрабатывающий станок 1 с числовым программным управлением и автоматической сменой инструментов (фиг, 1-3), на вертикально-подвижной шпиндельной бабке 2 которого установлен манипулятор 3 со схватом 4 и датчиками 5 и 6, а на крестовом столе 7 горизонтально перемещающемся по дзум координатам, смонтирован съемно-сменный магазин 8 для заготовок и деталей 9„ Стол 7 обеспечивает быстрые перемещения, точное позиционирование в заданных координатах и рабочую подачу обрабатываемой заготовки 9.

Манипулятор 3 выполнен с одной степенью свободы и предназначен дпя увеличения диапазона поступательных перемещений схвата 4, что расширяет номенклатуру захватываемых заготовок и деталей 9 в сторону увеличения габаритных размеров,

Станок 1 имеет также устройство автоматической смены инструментовj которое включено в автоматическую систему 10 управления и состоит из стойки 11, на которой смонтированы

9692

магазин 12 дискового типа с вертикальным расположением инструментальных оправок 13 и м;анипулятор 14 с двухзахватной поворотной рукой 15. Магазин 12 обеспечивает поворот, фиксацию и захват инструментальных оправок 13, Бабка 2 имеет шпиндель 16, выполненный с возможностью автомати

обеспечивает установку оправок 13 как в инструментальный магазин 12, так ,и в шпиндель 16 бабки 2.

Станок 1 имеет расположенное на столе 7 и включенное в систему 10 управления технологическое п риспособ- ление, например гидротиски 17, ходовой винт 18 которых снабжен кул ачком 19, взаимодействующим с датчиком 20 контроля зажима заготовок 9 (фиг.4). Магазин 8 и гидротиски 17 обслуживаются схватом 4, для перемещения которого используются вертикальные

перемещения бабки 2 и манипулятора 3, дополненные взаимными относительно бабки 2 горизонтальными перемещениями стола 7 по двум координатам. Для обеспечения точной ориентации

заготовки 9 в гидротисках 17 по заданным координатам предлагаемый, комплекс снабжен ориентиром 21, функционально включенным в кинематическую цепочку, в которую входят инструментальный магазин 12, манипулятор 14 с поворотной рукой 15, вертикально подвижная бабка 2 со шпинделем 16 и подвижный стол -7 с гидротисками и заготовкой 9, управляемые посредством системы 10 управления. Верхняя часть ориентира 21 выполнена с базовым коническим хвостовиком 22 и пояском 23 идентично инструментальной оправке 13 для доставки его из магазина 12 в гапиндель 16 и обратно.

Нижняя часть ориентатора 21 имеет подпружиненный базовый цилиндрический штырь 24 и вертикальный упругий прижим 25 с пружиной 26 (фиг,6) для прижима заготовки 9 о Ориентатор21 может использоваться для полых и сплошных заготовок 9.

Для эффективного удаления стружки в процессе ориентации и обработки заготовки 9 гидротиски 17 снабжены каналами 27 с выводом их на базовые поверхности губок гидротисков 17 (фиго 7), При этом каналы 27 связаны с системой подачи сжатого воздуха

(не доказана). В пррстранетве между губками гидротисксзв 17 установлена система надшонных жецобов 28 с каналами 29, связанных с системой подачи смазочно-охлаждающей жидкости (не показан).

Система 10 автоматического управления определяет циклограмму работы комплекса в соответствии с заложенно в нее программой и обеспечивает уп равление всеми составными частя№1 комплекса.

Технологический комплекс работает следующим образом.

Сменный магазин 8 с заготовками 9 устанавливается на стол 7 станка 1 посредством известного транспортного средства, например робокары (не показана) .

Автоматический цикл работы технологического комплекса начинается с пуска станка 1 в работу. По команде от системы 10 управления стол 7 с магазином 8 перемещаются в зону действия манипулятора 3, имеющего одну степень свободы (фиг.2).Затем обеспечивается некоторое перемещение бабки

2вертикально вниз с манипулятором

3к маг азину 8 в исходное положение для манипулирования. Манипулятор 3 выдвигает схват.4 до упора в поверхность верхней заготовки 9. Схват 4 при этом охватывает губками заготовк 9, и после упора его в поверхность заготовки 9 срабатывает датчик 5, сигнализируя о наличии заготовки 9, После этого от системы 10 управления подается команда на привод губок схвата 4, После зажима заготовки 9 губками схвата 4 манипулятор 3 втягивает схват 4, унося при этом заготовку 9 из магазина 8. В коице хода схвата 4 срабатывает датчик 6, подается команда на перемещение шпиндельной бабки 2 вверх, и стол 7, перемещаясь по двум координатам5 выставляется гидротисками 17 в зоне действия манипулятора 3.

После этого шпиндельная бабка 2 и схват 4 манипулятора 3 поочередно перемещаются вниз к гидротискам 17, Программно обеспечиваются остановка схвата 4 с заготовкой 9 с зазором относительно базовых поверхностей губок гидротисков 17 и подача сжатого воздуха в каналы 27 для сдува стружки с базовых поверхностей губок гидротисков 17 (фиг.7). Затем схват

5

0

5

0

5

0

5

5

4 раскрывается, и заготовка 9 выпадает на губки гидротисков 17, предварительно выставленных при помощи винта 18 на ширину обрабатываемой заготовки 9. Об укладке последней на губки гидротисков 17 сигнализирует датчик 5, Такими образом, созданы предварительно условия для точного ориентирования заготовки 9 в гидротисках 17.

Затем комплекс работает в режиме автоматической смены инструментов. В инструментальном магазине 12 имеются необ.ходимый комплект инструментальных оправок 13 и ориентатор.

Манипулятор 14 с рукой 15 находятся на промежуточной позиции Ожидание, пока магазин 12 ведет поиск ориентатора 21 по команде системы 10 управления (фиг,1). При этом поворот магазина 12 прекращается в положении, при котором ориентатор 21 располагается в зоне схвата руки 15 манипулятора 14, который потом перемещается к магазину 12, Рука 15 в конце хода захватывает ориентатор 21 за базовый поясок 23 и возвращается в позицию Ожидание,

Для установки ориентатора 21 в шпиндель 16 бабка 2 перемещается в позицию Смена инструмента, где производятся угловая фиксация и разжим шарикового замка шпинделя 16.

Манипулятор 14 с рукой 15 из позиции Ожидание перемещается к шпин- дeJ:ьнoй бабке 2 и захватывает отработавшую инструментальную оправку 13. После этиго шгшндельная бабка 2 перемещается вверх, гфоизводится поворот руки 15 с ориентатором 21 на 180.. Затем шпиндельная бабка 2 перемещается вниз5 наезжая гнездом шпинделя 16 на базовый хвостовик 22 ориентатора 21 , Производится заж1-1М последнего в шпинделе 1 б при помощи шарикового замка.

Манипулятор 14 с рукой 15 отводится в позицию Ошадание и подается команда от системы 10 управления на перемещение шпиндельной бабки 2 с ориентатором 21 к заготовке 9, ранее положенной схватом 4 на губки п-адротисков 17. При этом стол 7 с гидротисками 17 перемещаются вправо, и ориентатор 21, вертикально опущенный вниз шпиндельной бабкой 2, устанавливается базовым штырем 24 с левого торца заготовки 9 на уровне.ее

высоты (фиг,4), Подается команда на перемещение стола 7 влево, и предварительно установленная в гидротисках 17 схватом 4 заготовка 9, наезжая на штьфь 24 ориентатора 21, базируется в заданных координатах.

Затем шпиндельная бабка 2 перемещается вверх, а стол 7 смещается дальше влево в положение, при котором примерно совмещены оси заготовки 9 и ориентатора 21 по вертикали. Производится перемещение шпиндельной бабки 2 с ориентатором 21 к заготовке 9. При этом штырь 24 утапливается (сплошная заготовка 9) или попадает в имеющуюся полость заготовки 9, а прижим 25 обеспечивает упругое прижатие по верхней плоскости заготовки

30

9 в гидротисках 17, Подается команда 20 Дается команда на привод губок схвата

4, которые зажимают деталь 9. Манипулятор втягивает схват 4, унося при этом деталь 9 из тисков 17. Срабатывает датчик 6, и подается команда на 25 перемещение бабки 2 вверх, а стол 7, перемещается по двум координатам, выставляет свободной ячейкой магазин 8 в зоне действия манипулятора 3,

Затем шпиндельная бабка 2 и схрат 4 манипулятора 3 поочередно перемещаются вниз к магазину 8, схват. 4 раскрывается и сбрасывает обработанную деталь 9 в свободную ячейку магазина 8; Формула изобретения

1. Автоматизированный технологический комплекс, содержащий металлообрабатывающий станок с рабочим столом, на котором закреплено технологическое приспособление, и шпиндельной бабкой, загрузочно-разгрузочное устройство и устройство смены инструментов, каждый из которых имеет конический хвостовик для закрепления в шпинделе станка и в устройстве смены инструментов, отличающий- с я тем, что, с целью упрощения конструкции и повышения производительна зажатие заготовки 9 гидротисками 17 (фиг,5), срабатывает датчик 20 контроля зажима заготовки 9, и шпиндельная бабка 2 перемещается вверх в положение Смена инструмента. Манипулятор 14 с рукой 15 перемещаются к шпинделю 16, Производятся угловая фиксация последнего, разжим и выталкивание ориентатора 21 из шпинделя 16, и рука 15 в конце захватывает ориентатор 21, Шпиндельная бабка 2 -перемещается вверх, оставляя в руке 15 ориентатор 21.Рука 15 поворачивается на шпиндельная бабка 2 наезжает на вновь доставленную из магазина 12 инструментальную оправку 13, к манипулятор 14 с рукой 15 перемещаются в позицию Ожидание. Подается команда на поворот магазина 12 для поиска гнезда для ориентатора 2, манипулятор 14 перемещается к магазину 12, и рука 15 устанавливает в нем ориентатор 21. Манипулятор 14 перемещается в позицию Ожидание магазин 12 осуществляет поиск пос- ледуюпдей необходимой инструментальной оправки 13, которая доставляется рукой 15 манипулятора 14 из магазина 12 в шпиндель 16 аналогично ориента- тору 21, После этого обеспечивается обработка заготовки 9, закрепленной в гидротисках 17, по заданной программе последовательно сменяемыми инс- трументапьмыми оправками 13 при зажа- той губками гидротисков 17 заготовке 9 В гфоцессе обработки последней осуществляется подача смазочно-схлаж- дающей жидкости через каналы 29с При этом обеспечиваются озсчаж,чение .инст

35

40

45

50

5Ь

ройство выполнено в виде магазина изделий, установленного на рабочем столе станка и -манипулятора размещенного на гапиндельной бабке с возможностью использования взаимных птносительных перемещений шпиндельной бабки и рабочего стола для осуществления операции смены изделий в технологическом приспособлении, а устройство смены инструментов снабрумента и отвод (смывание) стружки по наклонным желобам 28 в сборник (не показан),

Обработанную деталь 9 из гидротисков 17 удаляют и доставляют в магазин 8 посредством программированных взаимных перемещений шпиндельной бабки 2 с манипулятором 3 и стола 7, при

которых последний гидротисками устанавливается в зоне действия манипулятора 3, Затем обеспечивается поочередное перемещение шпиндельной бабки 2 и .схвата 4 вниз к обработанной детали 9, уже разжатой губками гидротисков 17. Схват 4,, упираясь при этом в поверхность детали 9, охватывает последнюю. Срабатывает датчик 5, сигнализируя о наличии детали 9, и по

ройство выполнено в виде магазина изделий, установленного на рабочем столе станка и -манипулятора размещенного на гапиндельной бабке с возможностью использования взаимных птносительных перемещений шпиндельной бабки и рабочего стола для осуществления операции смены изделий в технологическом приспособлении, а устройство смены инструментов снабжено ориентатором изделий в технологическом приспособлении, выполненном в виде цилиндрического штыря и подпружиненной пяты, соосно закрепленных на коническом хвостовике,.идентичном хвостовику инструмента.

13499698

2. Комплекс по п.1, о т ли ч а- ю щ и и с я тем, что в корпусе технологического, приспособления выполнены каналы, связанные с системами подачи сжатого воздуха и смазочно- охлаждающей жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий производственный модуль | 1989 |

|

SU1660938A1 |

| Многоцелевой станок с ЧПУ | 1985 |

|

SU1351739A1 |

| Многоцелевой станок с автоматической сменой инструмента | 1986 |

|

SU1342669A1 |

| Многоцелевой станок с подвижным порталом | 1990 |

|

SU1798110A1 |

| Агрегатный модуль с ЧПУ для автоматической линии | 1988 |

|

SU1673391A1 |

| Устройство для автоматической смены инструмента | 1989 |

|

SU1764940A1 |

| МНОГОЦЕЛЕВОЙ СТАНОК С УСТРОЙСТВОМ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 1994 |

|

RU2108218C1 |

| Многооперационный станок | 1986 |

|

SU1351738A1 |

| Металлорежущий станок с устройством автоматической смены инструментов | 1987 |

|

SU1444126A1 |

| Металлорежущий станок с устройством для автоматической смены инструмента | 1978 |

|

SU763067A1 |

Изобретение относится к машиностроению и может быть использовано в автоматических и автоматизированных линиях, а также в гибких автоматизированных производствах в качестве автоматизированной технологической единицы для программной обработки деталей. Цель изобретения - упрощение конструкции и повьшение производительности работы комплекса. Цель достигается возможностью использования взаимных относительных перемещений шпиндельной бабки и рабочего стола для осуществления смены изделий, а также сокращением длины, а следовательно, и времени перемещений при смене изделий за счет расположения на шпиндельной бабке 2 манипулятора 3 со схватом 4 и на рабочем столе 7 съемно-сменного магазина 8, обеспечивающих смену деталей 9 в технологическом приспособлении ориентиром 21, устанавливаемьм в шпинделе 16. 1 з.п. ф-лы, 7 ил. 2 ро Nllitk СО со О5 со Ц}иг.1

г-тФ

i .-yL.

ff- Si4

а

а

/7

(риеб

gju,

28

Редактор ИД орна г

Составитель А.Котов

Техред Л.Сердюкова Корректор М.Пожо

Заказ 5218/14 Тираж 786 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений к.открытий 113035, Москва Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| Кузнецов Ю.И | |||

| Технологическая оснастка к станкам с ЧПУ | |||

| - М.: Машиностроение, 1976, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

| рис | |||

| Пожарный двухцилиндровый насос | 0 |

|

SU90A1 |

Авторы

Даты

1987-11-07—Публикация

1985-07-10—Подача