1

Изобретение относится к электрофизическим и электрохимическим методам обработки, в частности к способу электрохимической размерной обработки изделий.

Известен электрохимический способ снятия заусенцев, основанный на принципе локального анодного растворения металла в потоке электролита 1. Электролит (водный раствор неорганических солей) прокачивают в зазор, образующийся между местом расположения заусенцев на деталианоде и катодом. Высокая плотность тока на заусенцах обеспечивает их быстрое растворение.

Однако известный способ не позволяет одновременно со снятием заусенцев производить необходимую в производственных условиях операцию клеймения, так как напряжение клеймения значительно меньше, чем напряжение снятия заусенцев. Это приводит к тому, что клеймение осуществляют после снятия заусенцев, используя для этого второй источник технологического тока, а также станок для клеймения, в результате чего общая продолжительность обработки и стоимость оборудования возрастает.

Целью изобретения является расширение технологических возможностей способа электрохимической размерной обработки за

счет осуществления одновременного маркирования изделий.

Указанная цель достигается тем, что вблизи от катода-инструмента над маркируемой поверхностью располагают клеймо на расстоянии от катода-инструмента, которое выбирают из условия обеспечения уменьшения напряжения на клейме по сравнению с напряжением на катоде-инст10 румепте, необходимого для получения качественного изображения.

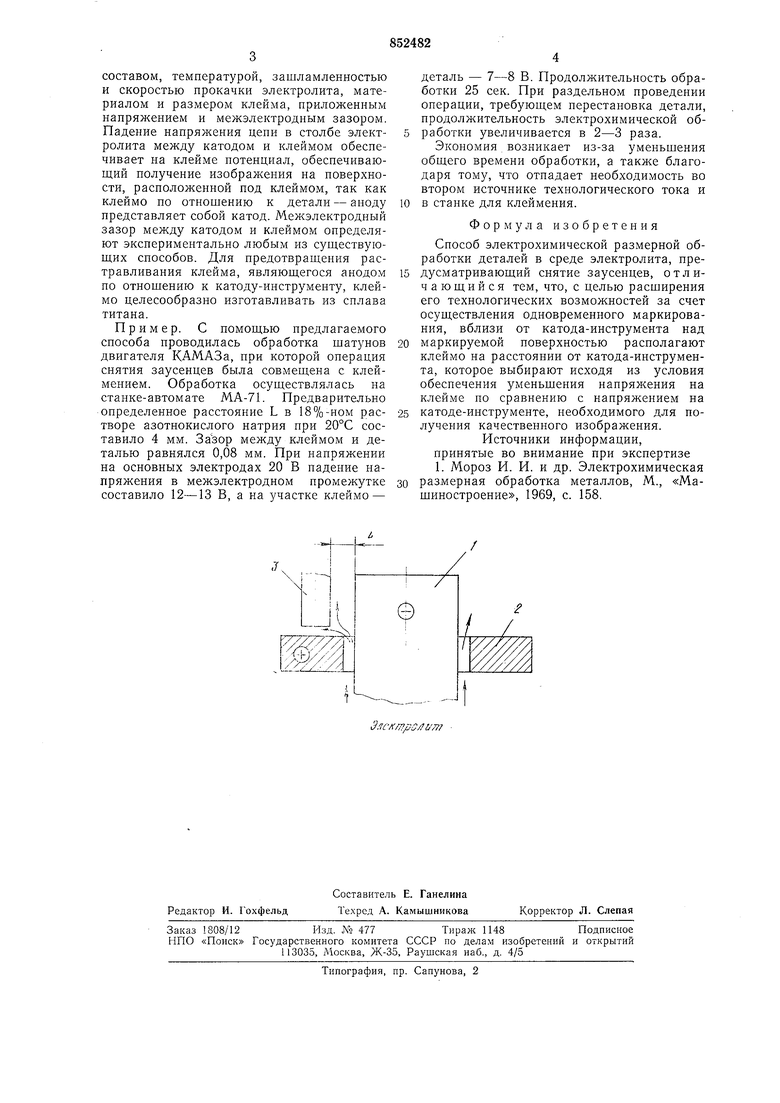

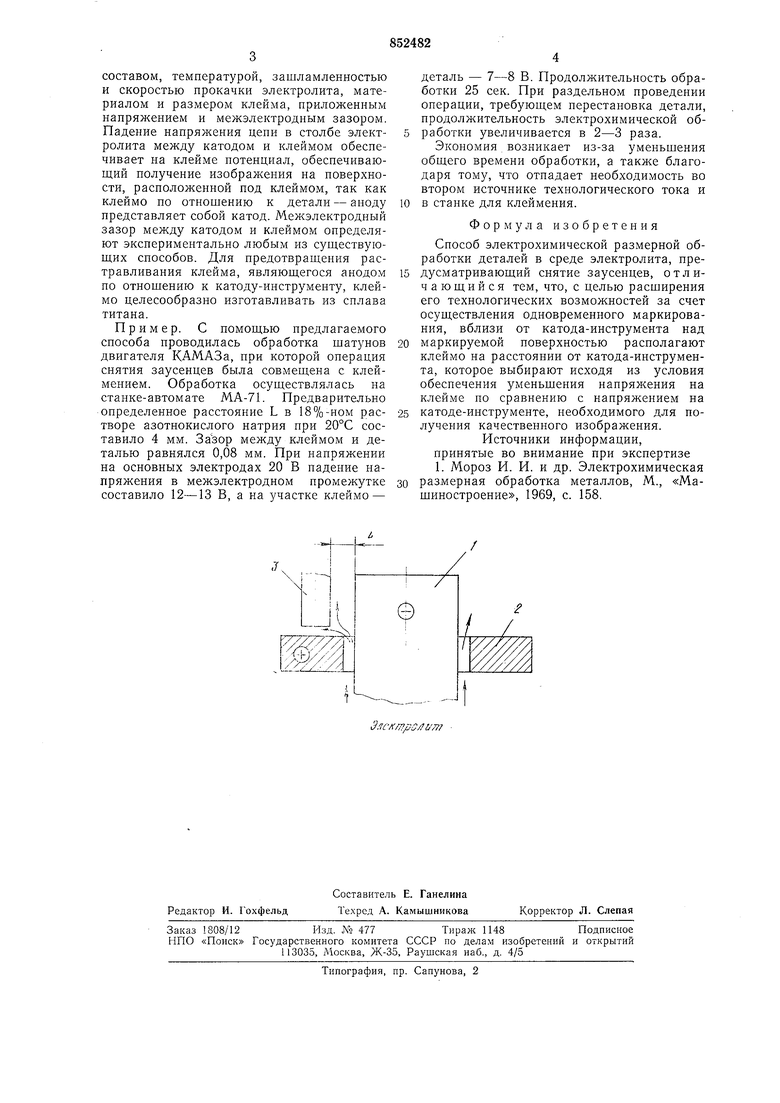

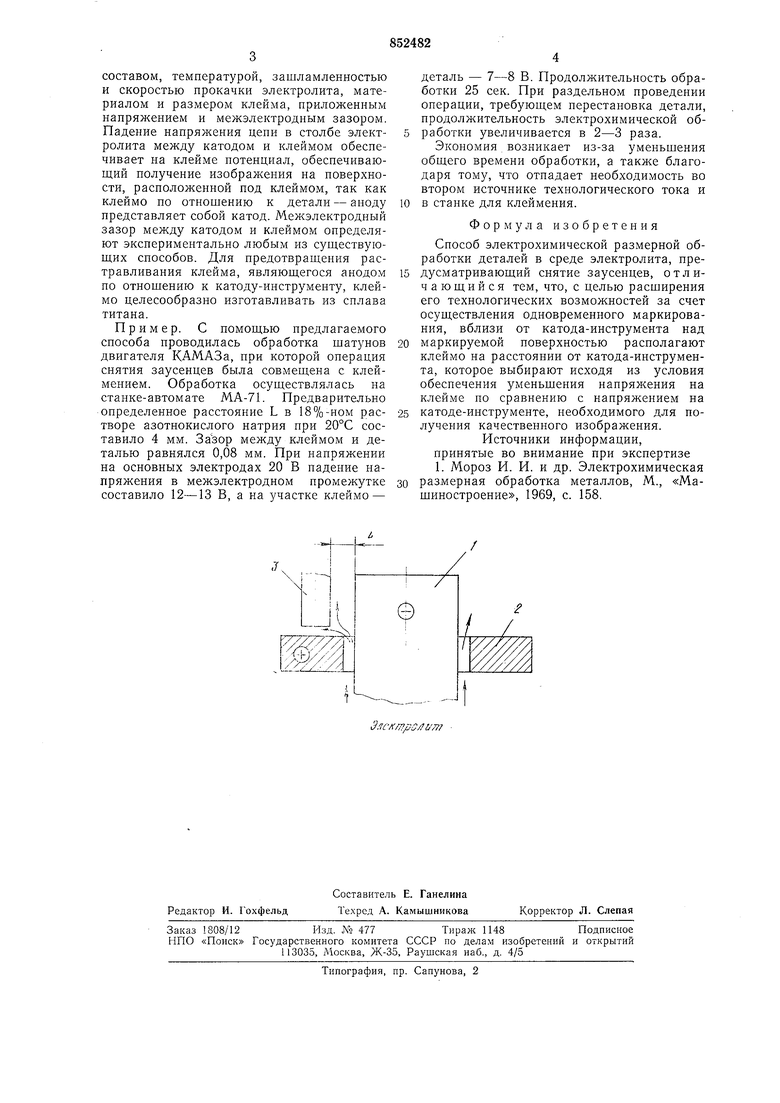

Изобретение поясняется чертежом, где показано расположение электродов при осуществлении предлагаемого способа.

15 Электролит, проходящий через межэлектродный промежуток между катодом-инструментом 1 и деталью 2, заполняет промежуток между клеймом 3 и деталью. Клеймо устанавливают на расстоянии L от ка20 тода-инструмента. При подаче в цепь рабочего напряжения происходит одновременно два процесса - снятие заусенцев и клеймение, и при этом не требуется специального источника технологического тока,

25 так как формирование электрического потенциала клейма достигается за счет падения напряжения в цепи: основной катод - электролит-клеймо-электролит-изделие. Величина потенциала клейма определяется

составом, температурой, зашламленностью и скоростью прокачки электролита, материалом и размером клейма, приложенным напряжением и межэлектродным зазором. Падение напрял ения цепи в столбе электролита между катодом и клеймом обеспечивает на клейме потенциал, обеспечивающий получение изображения на поверхности, расположенной под клеймом, так как клеймо по отношению к детали - аноду представляет собой катод. Межэлектродный зазор между катодом и клеймом определяют экспериментально любым из существующих способов. Для предотвращения растравливания клейма, являющегося анодом по отнощению к катоду-инструменту, клеймо целесообразно изготавливать из сплава титана.

Пример. С помощью нредлагаемого способа проводилась обработка шатунов двигателя КАМАЗа, при которой операция снятия заусенцев была совмещена с клеймением. Обработка осуществлялась на станке-автомате МА-71. Предварительно определенное расстояние L в 18%-ном растворе азотнокислого натрия при 20°С составило 4 мм. Зазор между клеймом и деталью равнялся 0,08 мм. При напряжении на основных электродах 20 В падение напряжения в межэлектродном промежутке составило 12-13 В, а на участке клеймо -

деталь - 7-8 В. Продолжительность обработки 25 сек. При раздельном проведеиии операции, требующем перестановка детали, продолжительность электрохимической обработки увеличивается в 2-3 раза.

Экономия возникает из-за уменьшения общего времени обработки, а также благодаря тому, что отпадает необходимость во втором источнике технологического тока и в станке для клеймения.

Формула изобретения

Способ электрохимической размерной обработки деталей в среде электролита, предусматривающий снятие заусенцев, отличающийся тем, что, с целью расширения его технологических возможностей за счет осуществления одновременного маркирования, вблизи от катода-инструмента над маркируемой поверхностью располагают клеймо на расстоянии от катода-инструмента, которое выбирают исходя из условия обеспечения уменьшения напряжения на клейме по сравнению с напряжением на катоде-инструменте, необходимого для получения качественного изображения.

Источники информации, принятые во внимание при экспертизе 1. Мороз И. И. и др. Электрохимическая размерная обработка металлов, М., «Машиностроение, 1969, с. 158.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимического бестрафаретного маркирования | 1980 |

|

SU891302A1 |

| Способ электрохимического маркирования | 1980 |

|

SU1024200A1 |

| Устройство для электрохимического маркирования | 1989 |

|

SU1701453A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581537C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФИНИШНОГО ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТИ ГАЛЕВ ТКАЦКИХ СТАНКОВ | 2000 |

|

RU2201851C2 |

| Устройство для электрохимического клеймения деталей цилиндрической формы | 1978 |

|

SU709304A1 |

| Электролит для электрохимического маркирования | 1983 |

|

SU1136385A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА "ИГЛА" | 2000 |

|

RU2176580C2 |

| Электрод-инструмент для электрохимического маркирования | 1971 |

|

SU437597A1 |

| Электролит для электрохимического маркирования | 1985 |

|

SU1340948A1 |

Авторы

Даты

1981-08-07—Публикация

1979-10-01—Подача