t

Изобретение относится к электрохимической обработке металлов, в частности к бестрафаретному электрохимическому маркированию изделий, например поршневых колец подвижным электродом-инструментом.

Известен способ электрохимического маркирования подвижным электродом-инструментом, включающий выполняемые во времени onepaiOti смачивания рабочей поверхности электрода-инструмента электролитом, введения ее в контакт с маркируемой деталью через пленку электролита и механической очистки этой поверхности движущимся очистителем с ворсистой очищаюшей поверхностью. Смачивание рабочей поверх-, ности электрода-инструмента электролитом производят после ее механической очистки с помощью вращающейся щетки l .

Однако производимый процесс смачивания приводит к образованию на рабочей поверхности электрода-инструмента избытка электролита, который дает электролитную пленку не оптимальной толщины, при этом последняя колеблется в пределе 2-1 мм, что ухудшает качество маркирован М, так как при указанной толщине пленки электролита в межэлектродном зазоре токи рассеивания вызывают размыв изображения.

11ёль изобретения - повышение качества маркирования за счет создания

10 оптимальной толщины пленки электролита.

Поставленная цель достигается тем, что смачивание электрода-инструмента электролитом осуществляетс.-я перед

15 очисткой поверхности электрода-инструмента от шлама.

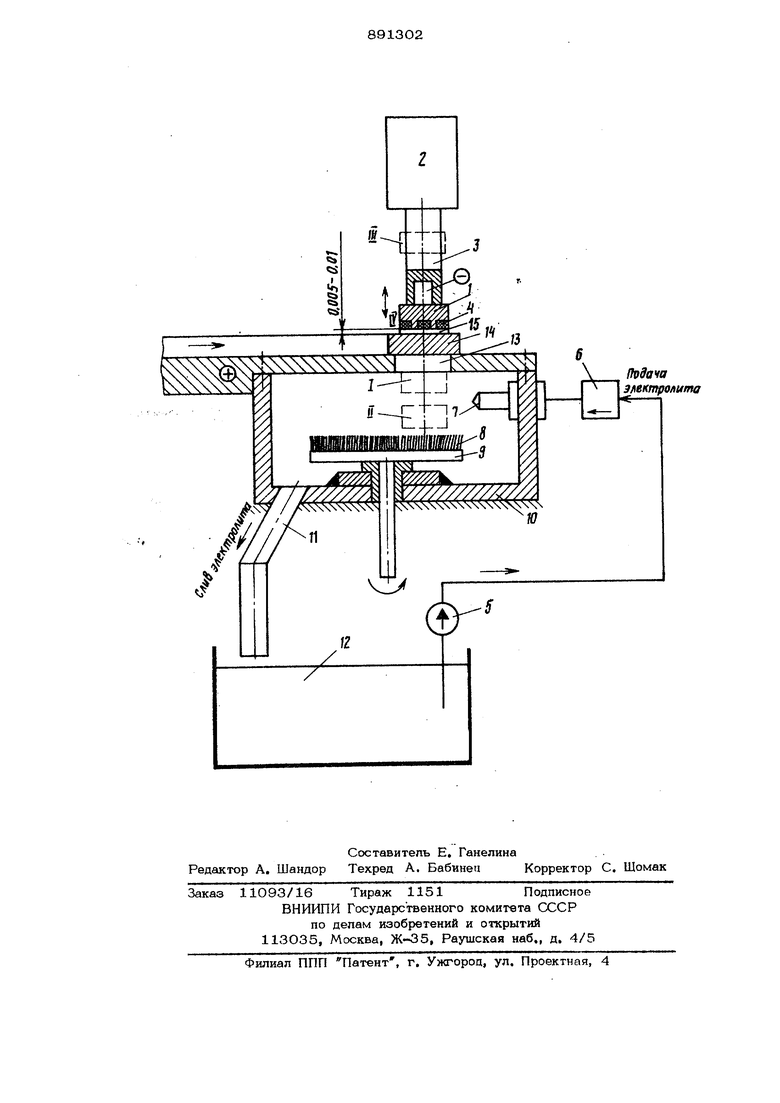

На чертеже изображено устройство для реализаш1и предлагаемого способа с указанием операщ1Й с 1 nojV.er

20 поэтапного осуществления.

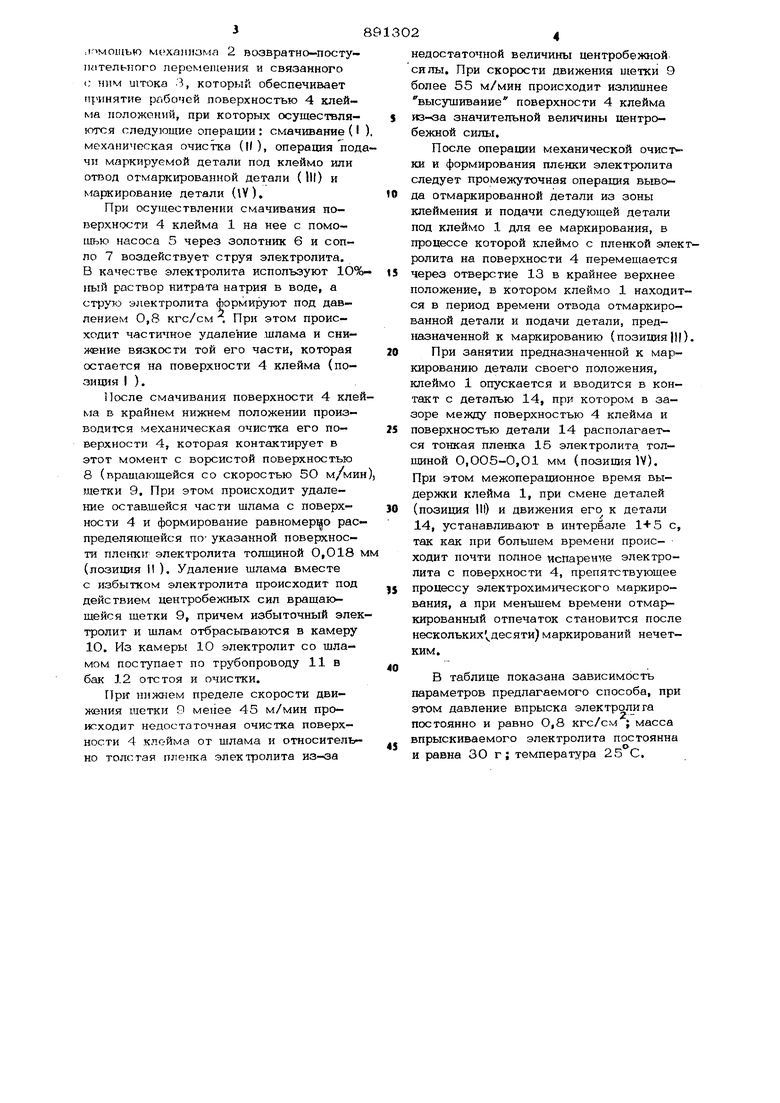

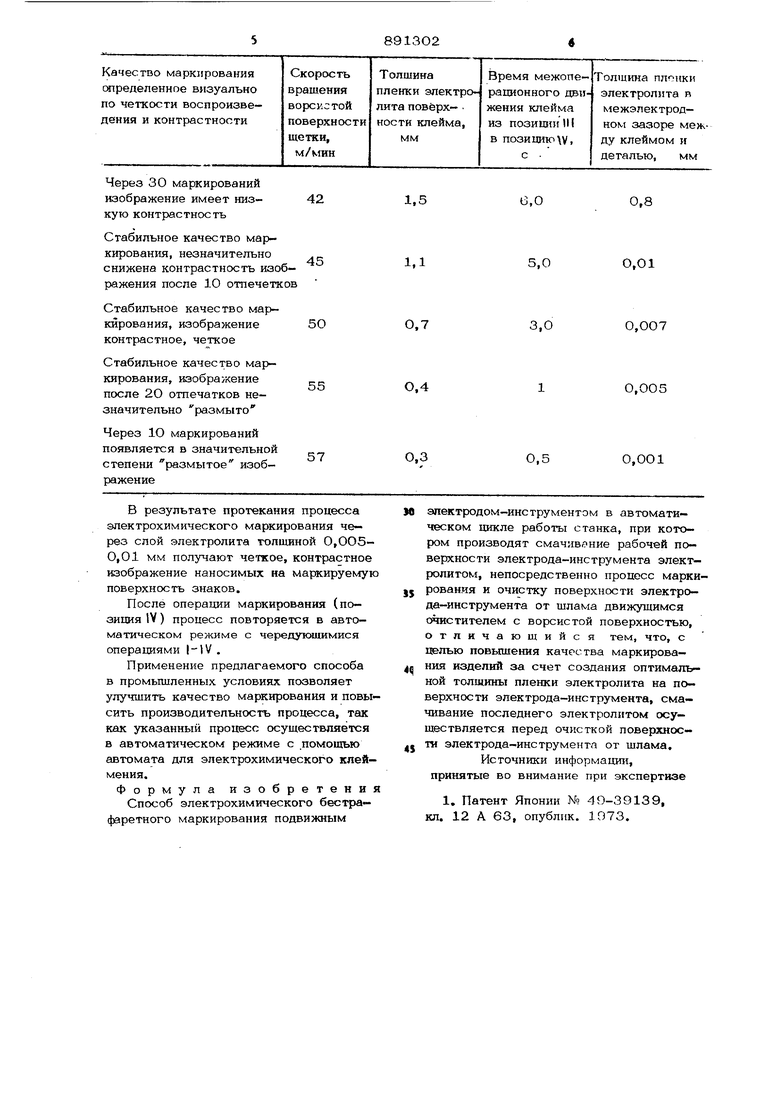

Способ электрохимического маркирования подвижным электродом-инструментом (клеймом) 3 осуществляют с iл мощью механизма 2 возвратно-посту- luiTenbHoro перемещения и связанного о ним штока 3, который обеспечивает принятие рабочей поверхностью 4 зшейма положений, при которых осуществпяются следующие операции : смачивание ( механическая очистка (II ), операция Ъод чн маркируемой детали под клеймо или отвод отмарк1фованной детали {111) и маркирование детали (Y), При осуществлении смачивания поверхности 4 клейма 1 на нее с помощью насоса 5 через золотник 6 и сопло 7 воздействует струя электролита. В качестве электролита используют 1О% 1ГЫЙ раствор нитрата натрия в воде, а струю электролита формируют под давлением О,8 кгс/см . При этом происходит частичное удаление шлама и снижение вязкости той его части, которая остается на поверхности 4 клейма (позиция I ). После смачивания поверхности 4 кле ма в крайнем нижнем положении производится механическая очистка его поверхности 4, которая контактирует в этот момент с ворсистой поверхностью 8 (вращающейся со скоростью 50 м/ми щетки 9. При этом происходит удаление оставшейся части щлама с поверхности 4 и формирование равномерт о рас пределяющейся по- указанной поверхности электролита толщиной 0,018 (позиция II ). Удаление шлама вместе с избытком электролита происходит под действием центробежных сил вращающейся щетки 9, причем избыточный эле тролит и шлам отбрасьгааются в камеру 10. Из камеры 10 электролит со шламом поступает по трубопроводу 11 в бак 12 отстоя и очистки. Прк нижнем пределе скорости движения щетки 9 менее 45 м/мин происходит недостаточная очистка поверхности 4 клейма от шлама и относитель но толстая плетгка электролита из-за 2 недостаточной величины центробежной силы. При скорости движения щетки 9 более 55 м/мин происходит излишнее высушивание поверхности 4 клейма КЗ-за значительной величины центробежной силы. После операции механической очис-гки и формирования пленки электролита следует промежуточная операция вьюода отмаркированной детали из зоны клеймения и подачи следующей детали под клеймо 1 для ее маркирования, в процессе которой клеймо с пленкой электролита на поверхности 4 перемещается через отверстие 13 в крайнее верхнее положение, в котором клеймо 1 находится в период времени отвода отмаркиро- ванной детали и подачи детали, предназначенной к маркированию (позицияЩ). При занятии предназначенной к маркированию детали своего положения, клеймо 1 опускается и вводится в контакт с деталью 14, при котором в зазоре между поверхностью 4 клейма и поверхностью детали 14 располагается тонкая пленка 15 электролита толщиной 0,005-0,01 мм (позиция W). При этом межоперационное время выдержки клейма 1, при смене деталей (позиция lit) и движения его к детали 14, устанавливают в интервале 1+5 с, так как при большем времени происходит почти полное испаренме электролита с поверхности 4, препятствующее процессу электрохимического маркирования, а при меньшем времени отмаркированный отпечаток становится после нескольких десяти) маркирований нечетким. В таблице показана зависимость параметров предлагаемого способа, при этом давление впрыска электрол ига постоянно и равно 0,8 кгс/см ; масса впрыскиваемого электролита постоянна и равна 30 г; температура 25 С.

Через 30 маркирований изображение имеет низкую контрастность

Стабильное качество маркирования, незначительно снижена контрастность изображения после 10 отпечетк

Стабильное качество маркирования, изображение контрастное, четкое

Стабильное качество маркирования, изображение после 2О отпечатков незначительно размыто

Через Ю маркирований появляется в значительной степени размытое изображение

В результате протекания процесса

электрохимического маркирования через слой электролита толщиной 0,ОО5- О,01 мм получают четкое, контрастное изображение наносимых на маркируемую поверхность знаков.

После операции маркирования (позиция IV) процесс повторяется в автоматическом режиме с чередующимися операциями |-)V .

Применение предлагаемого способа

в промьплленных условиях позволяет улучшить качество маркирования и повысить производительность процесса, так как указанный процесс осуществляется в автоматическом режиме с помощью

автомата для электрохимического клеймения. Формула изобретени

Способ электрохимического бесграфаретного маркирования подвижным

0,8

6,0

1.5

О,О1

1,1

5,0

3,О

0,О07

0,7

О,005

0.4

0,3

0,ОО1

0,5

электродом-инструментом в автоматическом цикле работы станка, при котором производят смачивг ние рабочей поверхности электрода-инструмента электролитом, непосредственно процесс маркирования и очистку поверхности электрода-инструмента от шлама движущимся очистителем с ворсистой поверхностью, отпичающийс я тем, что, с целью повышения качества маркирования изделий за счет создания оптимал1 ной толщины пленки электролита на поверхности электрода-инструмента, смачивание последнего электролитом осуществляется перед очисткой поверхности электрода-инструмента от шлама.

Источники информации, принятые во внимание при экспертизе

1. Патент Японии № 49-39139, кл. 12 А 63, опублик. 1073.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрохимической размернойОбРАбОТКи | 1979 |

|

SU852482A1 |

| Электролит для электрохимического маркирования | 1984 |

|

SU1238912A1 |

| Электрод-инструмент для электро-ХиМичЕСКОгО МАРКиРОВАНия | 1978 |

|

SU814644A1 |

| Электролит для электрохимического маркирования | 1983 |

|

SU1136385A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО КЛЕЙМЕНИЯ | 1972 |

|

SU347149A1 |

| Электролит для электрохимического маркирования | 1985 |

|

SU1340948A1 |

| Способ электрохимического маркирования | 1986 |

|

SU1315186A1 |

| Устройство для электрохимического клеймения деталей цилиндрической формы | 1978 |

|

SU709304A1 |

| Электролит для электрохимического маркирования стальных изделий | 1991 |

|

SU1757797A1 |

| Способ электрохимического маркирования | 1982 |

|

SU1096066A2 |

Авторы

Даты

1981-12-23—Публикация

1980-01-04—Подача