Способ контроля и управления процессом аоразивоструинои оораиотки новерхпости деталей путем регулированпя раоочпх скоростей состоит в том, что в качестве контролирующего параметра выоирают раоочие скорости и контроль осуществляют, сопоставляя рабочие и критические скорости в зависимости от чистоты оорабатываемой поверхности, а управление осуществляют регулированием раоочих скоростей абразива, для этого определяют техпологические параметры процесса в соответствии с фракционным составом из условия предложенной зависимости.

При этом критическую скорость для абразива определяют разрушепием абразива ударом о преграду в виде твердой гладкой эталонной поверхности и острия типа клииа. Сравнением полученных скоростей получают шаг или размах вероятных значений критических скоростей ири обработке в действительных условиях.

Критические скорости определяют для различных размеров абразива, например 0,5; 1,0; 1,5 и 2 мм, т. е. заданной кратностью размеров для повышения ускорения и иовышепия точности определений. Во всех случаях угол атаки выдерживают равным 90 и обеспечивают постояпную твердость обрабатываемой эталонной поверхности. Сравнением нолученных значений критических скоростей получают зависимость их от размера абразива.

Для обеспечения управления процессом обрабатывают другие контрольные или эталонные образцы, например, различной твердости.

При контрольных испытаниях образцов обеспечивают рабочие скорости полета или удара меньше критических и при этих условиях после замера глубины отпечатка их сравнением определяют зависимость глубины отпечатка от скорости удара, твердости поверхности контрольных образцов, удельного веса и размера абразива, например в виде приведенного диаметра. Во всех случаях обработки контрольных образцов угол атаки выдерживают равным 90°.

Управление действительным процессом обработки осуществляют регулированием рабочих скоростей абразива, для этого определяют технологические параметры процесса в соответствии с фракционным составом из условия предложенной зависимости и тем самым контролируют и управляют действительным процессом обработки, обеспечивая необходимое качество и чистоту поверхности деталей.

При этом фракционный состав рабочего абразива определяют рассевом через набор сит с определенным размером ячеек или сепарацией.

Во всех случаях действительного процесса обработки поверхности изделий рабочие скорости полета абразива (или удара его)

обеспечивают меньше критических в соответствии с чистотой поверхности, чем сохраняют долговечность абразива и контроль и управляемость процесса. Пример. Дробеструйная обработка образцов или деталей чугуииой дробью Старооскольского механического завода.

Предварительно обеспечивают рассев абразива (дроби) по фракциям 0,5; 1,0; 1,5;

,0 и 2,5 мм, например, сепаратором с набором сит.

Для части абразива одной фракции или постояиного размера дроби обеспечивают разрушение воздействием на эталонную поверхность и тем самЫм определяют энергию разрушения для абразива. При этом, например, известным фотоэлектрическим или другим методом замеряют скорости разрушеиия или критическую скорость, а соноставлением замеренных скоростей при обработке различных тннов по чистоте поверхностей, например гладкая или типа клин, для разных размеров или указанных фракций аоразива определяют зависимость

скорости разрушения (критической скорости) от размера абразива.

Затем другой частью абразива воздействуют на эталонную поверхность, при этом обеспечивают неразрушение абразива. С

помощью зрительных труб и штриховых мер (микроскоп или другой измерительный инструмент) замеряют глубины и ширины отпечатков, твердость эталонной поверхности, определяют удельный вес абразива.

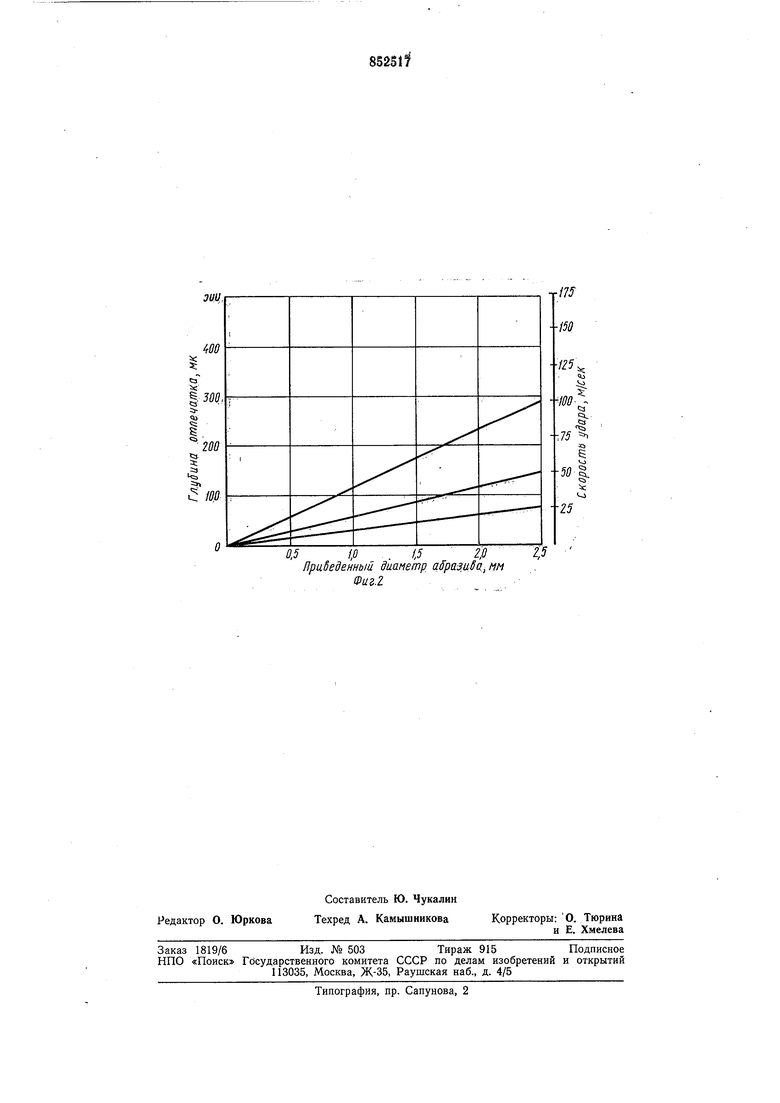

Сопоставлением полученных и замеренных данных иолучают зависимость глубины и ширины отпечатка от скорости удара абразива, его размера, удельного веса и твердости эталонной поверхности.

Во всех случаях за размер абразива принимают его приведенный диаметр, чем обеспечивают сопоставимость полученных данных. Папример, для шара этой величиной будет являться диаметр шара.

Полученные данные представляют в табличной, а затем в графической или аналитической форме.

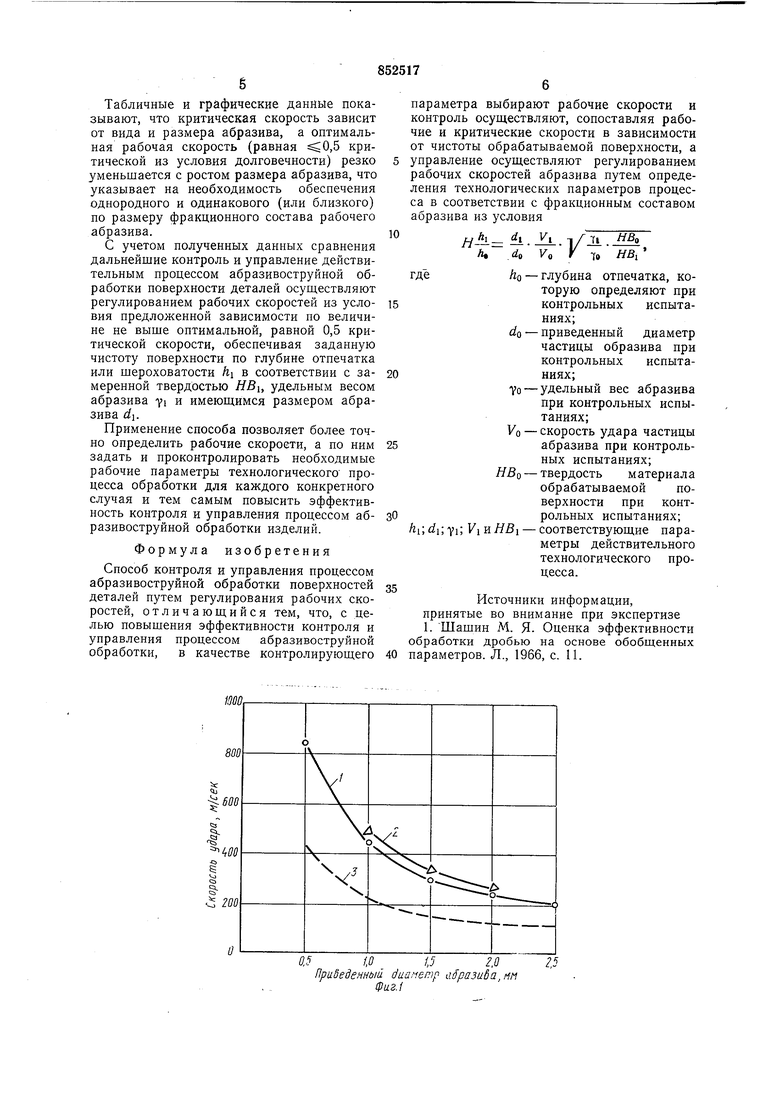

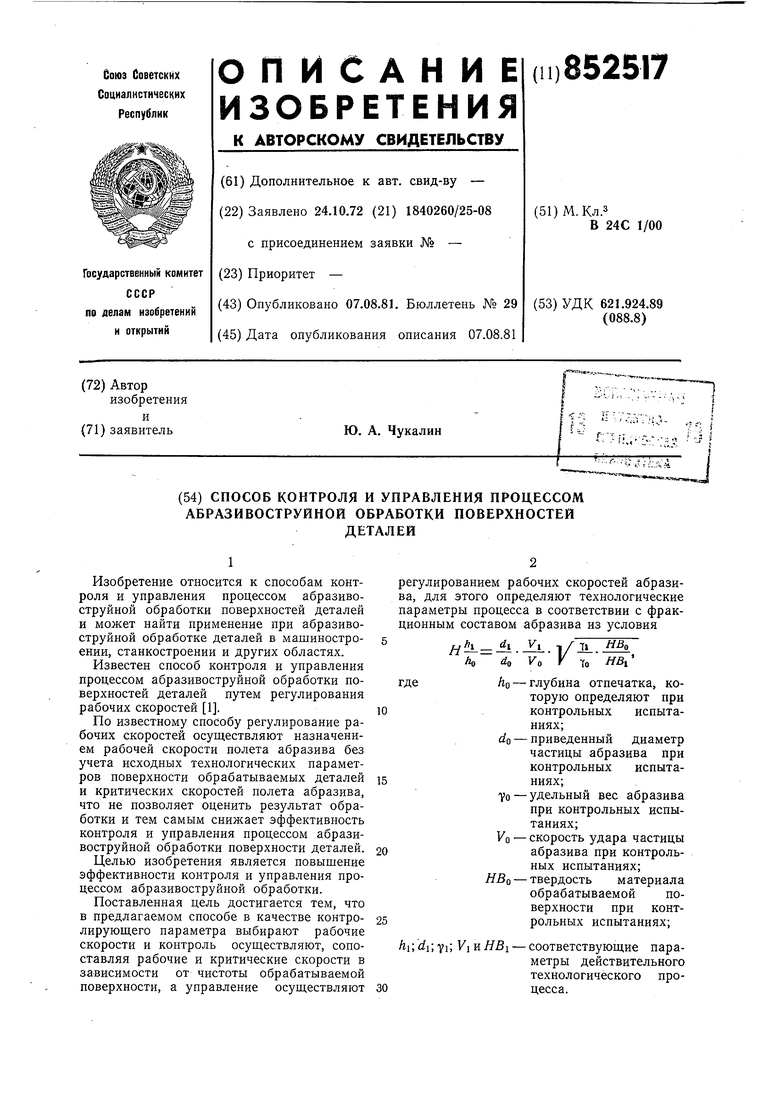

Па фиг. 1 изображен график, где по оси орднпат отложены критические скорости

(в м/с), а по оси абсцисс - приведенный диаметр или размер абразива (в мм); кривая 1 соответствует круглой дроби, кривая 2 - колотой дроби, а кривая 3 - оптимальным рабочим скоростям.

Сопоставление этих данных показывает, что критическая скорость зависит от размера абразива и возрастает с его уменьшением. Па фиг. 2 дан график, где по оси ординат отложены глубина отпечатка и скорость удара, а по оси абсцисс - приведенный диаметр абразива, показано изменение глубины отпечатка в зависимости от размера абразива при удельном весе абразива

7,8 г/смз.. :

Табличные и графические данные показывают, что критическая скорость зависит от вида и размера абразива, а оптимальная рабочая скорость (равная 0,5 критической из условия долговечности) резко уменьшается с ростом размера абразива, что указывает на необходимость обеспечения однородного и одинакового (или близкого) по размеру фракционного состава рабочего абразива.

С учетом полученных данных сравнения дальнейшие контроль и управление действительным процессом абразивоструйной обработки поверхности деталей осуш,ествляют регулированием рабочих скоростей из условия предложенной зависимости по величине не выше оптимальной, равной 0,5 критической скорости, обеспечивая заданную чистоту поверхности по глубине отпечатка или шероховатости hi в соответствии с замеренной твердостью HBi, удельным весом абразива Yi и имеющимся размером абразива di.

Применение способа позволяет более точно определить рабочие скорости, а по ним задать и проконтролировать необходимые рабочие параметры технологического процесса обработки для каждого конкретного случая и тем самым повысить эффективность контроля и управления процессом абразивоструйной обработки изделий.

Формула изобретения

Способ контроля и управления процессом абразивоструйной обработки поверхностей деталей путем регулирования рабочих скоростей, отличающийся тем, что, с целью повышения эффективности контроля и управления процессом абразивоструйной обработки, в качестве контролирующего

параметра выбирают рабочие скорости и контроль осуществляют, сопоставляя рабочие и критические скорости в зависимости от чистоты обрабатываемой поверхности, а управление осуществляют регулированием рабочих скоростей абразива путем определения технологических параметров процесса в соответствии с фракционным составом абразива из условия

НВд

/уА- . Jj- . l/J А, do VQ У

HBi

ho - глубина отпечатка, которую определяют при контрольных испытаниях;

do - приведенный диаметр частицы образива при контрольных испытаниях;

Vo - удельный вес абразива при контрольных испытаниях;

УО - скорость удара частицы абразива при контрольных испытаниях; ЯЛо - твердость материала обрабатываемой поверхности при контрольных испытаниях;

Yb FI и HBi - соответствующие параметры действительного технологического процесса.

Источники информации, принятые во внимание при экспертизе 1. Шашин М. Я. Оценка эффективности обработки дробью на основе обобщенных параметров. Л., 1966, с. 11.

0,5f,0/,52,0

Приведенный duafiemp aSpasufia, tin

15 фи.г.1

зии

ш

I

Сз

|щ,

: 11

200 «а

I

f т

ш

ISO f25

сз

t

75 К) 5

41

сз

-50

§ic-о

25

Авторы

Даты

1981-08-07—Публикация

1972-10-24—Подача