Изобретение относится к полимерному машиностроению и Тиожет быть использовано при создании оборудования для изготовления листов и других мерных изделий из термопластов.5

Известна линия для непрерывного изготовления изделий из полимерных материалов, включающая ленточный пресс, имеющий верхнюю и нижнюю замкнутые ленты, огибающие валки 1.10

Недостатком известной линии является то, что в ней не предусмотрено получение мерных листов.

Цель изобретения - расширение эксплуатационных возможностей линии.js

Это достигается тем, что в лини для непрерывного изготовления изделий из полимерных .материалов, включающей ленточный пресс, имеющий верхнюю и нижнюю замкнутые ленты, огибающие валки, лен- 20 точный пресс снабжен плоскими поперечными ножами, закрепленными на верхней ленте, которая выполнена укороченной по отношению к нижней со стороны подачи заготовки, калибрующим валком, установ- 25 ленным с возможностью вертикального перемещения над выступающей частью нижней ленты, и расположенным между валками верхней ленты направляющим валком, контактирующим с рабочим участ- зо

ком ленты, при этом валок верхней ленты со стороны подачи заготовки смонтирован над направляющим валком.

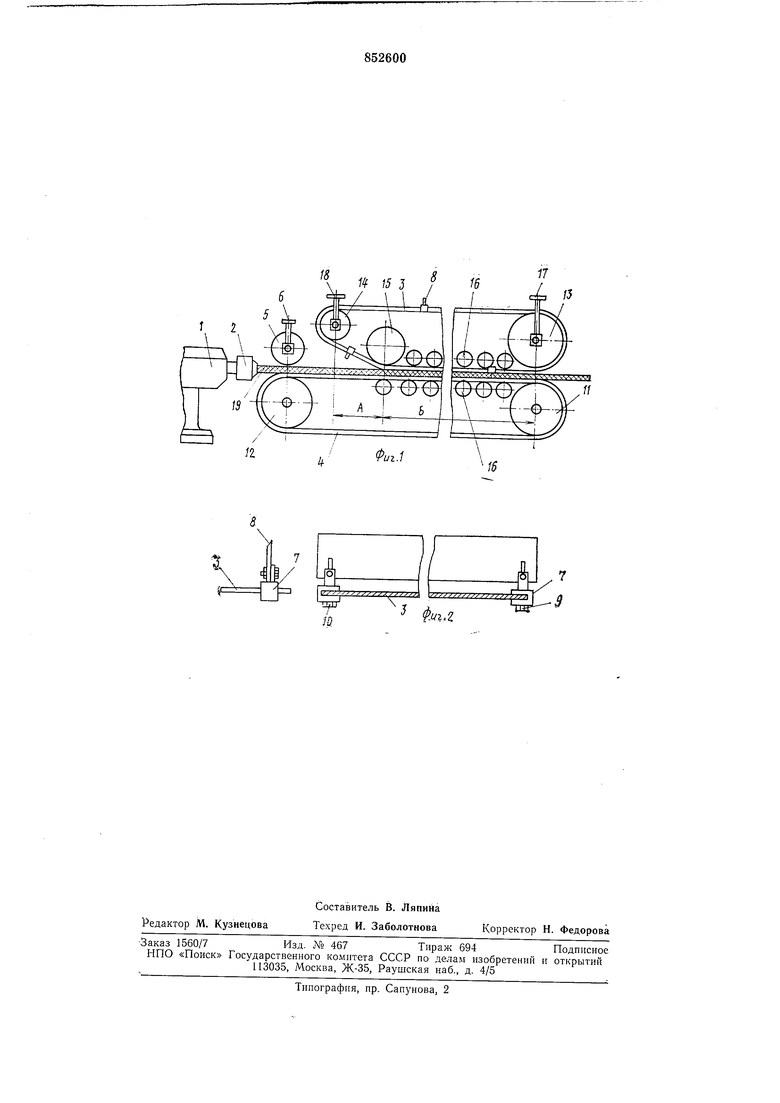

На фиг. 1 показана принципиальная схема линии; на фиг. 2 - крепление ножей.

Линия содержит узел подготовки расплава, включающий червячный пресс 1 с формующей головкой 2. На выходе из червячного пресса смонтирован ленточный пресс, имеющий верхнюю 3 и нижнюю 4 замкнутые ленты. Верхняя лента 3 выполнена укороченной по отношению к нижней ленте 4 со стороны подачи в ленточный пресс заготовки.

Над выступающей частью нижней ленты 4 смонтирован калибрующий валок 5 с возможностью вертикального перемещения от узла регулирования 6 его положения. На верхней- ленте 3 закреплены на кронштейнах 7 поперечные ножи 8 с возможностью регулирования их положения. Кронштейны 7 на ленте закреплены болтами 9 и 10.

Нижняя лента 4 огибает приводной 11 и направляющий 12 валки.

Верхняя лента 3 огибает приводной 13 и натял ной 14 валки. Между валками 13 и 14 расположен направляющий валок 15, контактирующий с рабочим участком ленты, при этом натяжной валок 14 смонтирован выше направляющего валка.

К рабочим ветвям верхней и нижней лент примыкают прижимные валки 16. приводной 13 и натяжной 14 валки имеют узлы регулировки соответственно 17 и 18 их положения.

Линия работает следующим образом.

Заготовка 19 из расплава термопласта входит в калибрующий зазор, образованный валком D и нижней лентой 4 ленточного пресса, где происходит его калибровка. Постоянство калиорующего зазора ооеспечивается узлом регулирования 6.

Периодически к рабочему зазору пресса подходят жестко закрепленные на ленте 3 ножи 8. Иож, двигаясь совместно с лентой, входит в контакт с полосой термопласта и постепенно (на участке А) внедряется в еще не остывший материал.

Постепенное внедрение ножа в полосу термопласта происходит на участке углового зазора, ооразованного верхней лентой при помощи установленных на различных уровнях валков 14 и 15. Высота ножа должна соответствовать величине рабочего зазора между лентами (участок Ь). Поперечный нож, будучи зажатым между лентами, отсекает от полосы термопласта лист.

Ьнедрение ножа в полосу термопласта не требует больших усилий, так как даже при низких скоростях движения заготовки расплава термопласта на данном участке он находится в пластическом состоянии.

Длина листа определяется расстоянием между ножами и может регулироваться установкой различного количества ножей на соответствующем расстоянии. Длина ленты должна Оыть кратной наиболее распространенным размерам листа.

Необходимо отметить, что предлагаемое устройство позволяет изготавливать одновременно листы различной длины, применив соответствующую расстановку ножей. По высоте нож должен быть равен толщине изготавливаемого листа и при переходе на новую толщину регулируется перемещением или заменой лезвия.

В изобретении использовано преимущество ленточного пресса, позволяющего, не нарушая процесса формования, транспортировки и охлаждения листа, осуществлять его полную отрезку еще в горячем состоянии, применяя простейшее средства и незначительные усилия. Это позволяет исключить из состава линии громоздкие и

энергоемкие устройства.

Формула изобретения

Линия для непрерывного изготовления изделий из полимерных материалов, включающая ленточный пресс, имеющий верхнюю и нижнюю замкнутые ленты, огибающие валки, отличающаяся тем, что, с целью расширения эксплуатационных возможностей линии, ленточный пресс

снабжен плоскими поперечными ножами, закрепленными на верхней ленте, которая выполнена укороченной по отношению к нижней со стороны подачи заготовки, калибрующим валком, установленным

с возможностью вертикального перемещения над выступающей частью нижней ленты, и расположенным между валками верхней ленты направляющим валком, контактирующим с рабочим участком ленты,

при этом валок верхней ленты со стороны подачи заготовки смонтирован над направляющим валком.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР

N° 514711, кл. В 29D 7/12, 1974 (прототип).

}г

15

фм-i.z

Авторы

Даты

1981-08-07—Публикация

1979-07-04—Подача