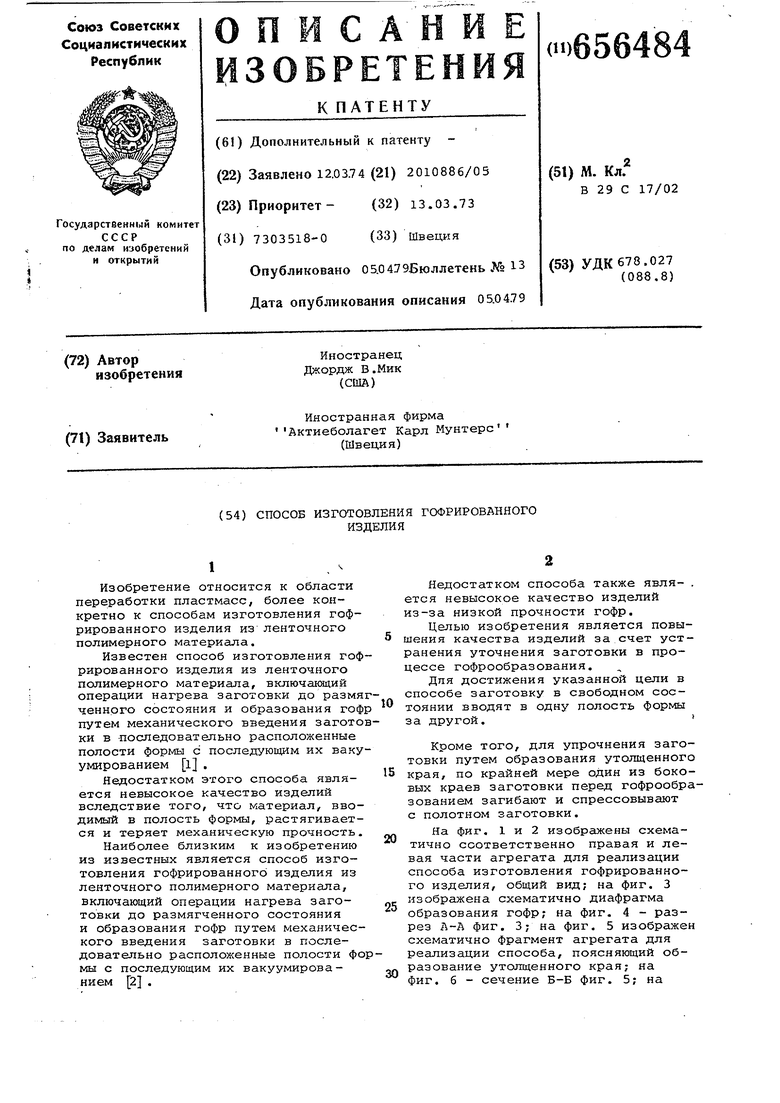

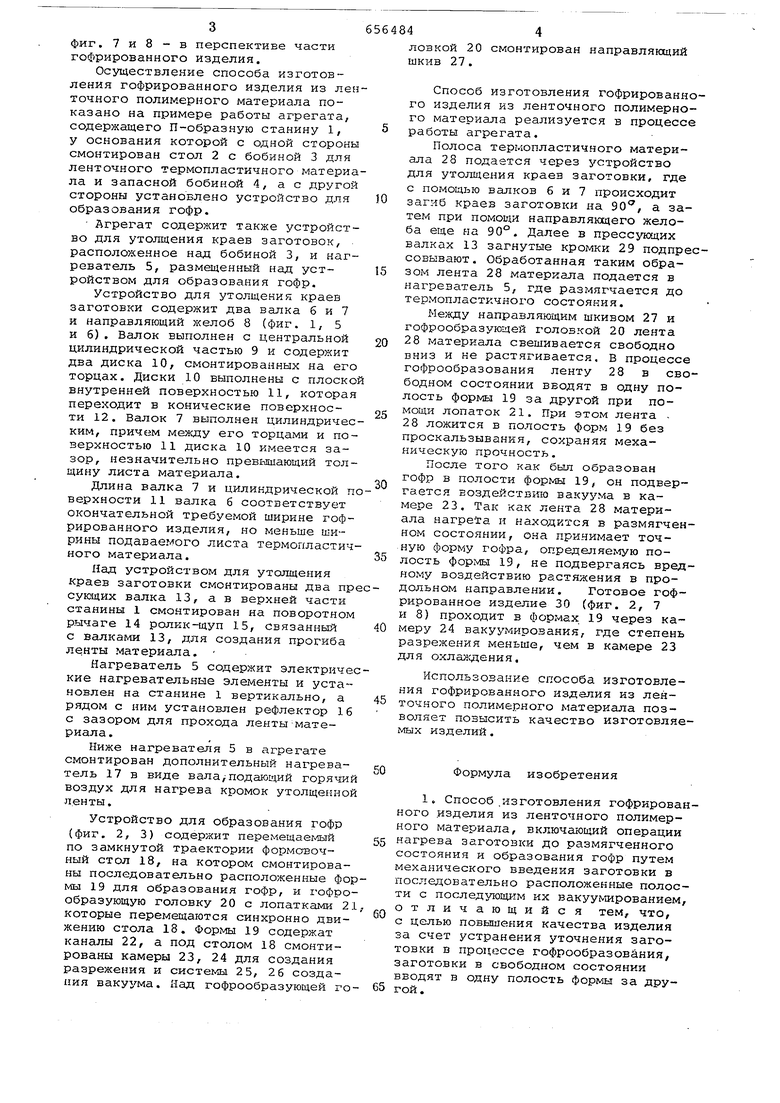

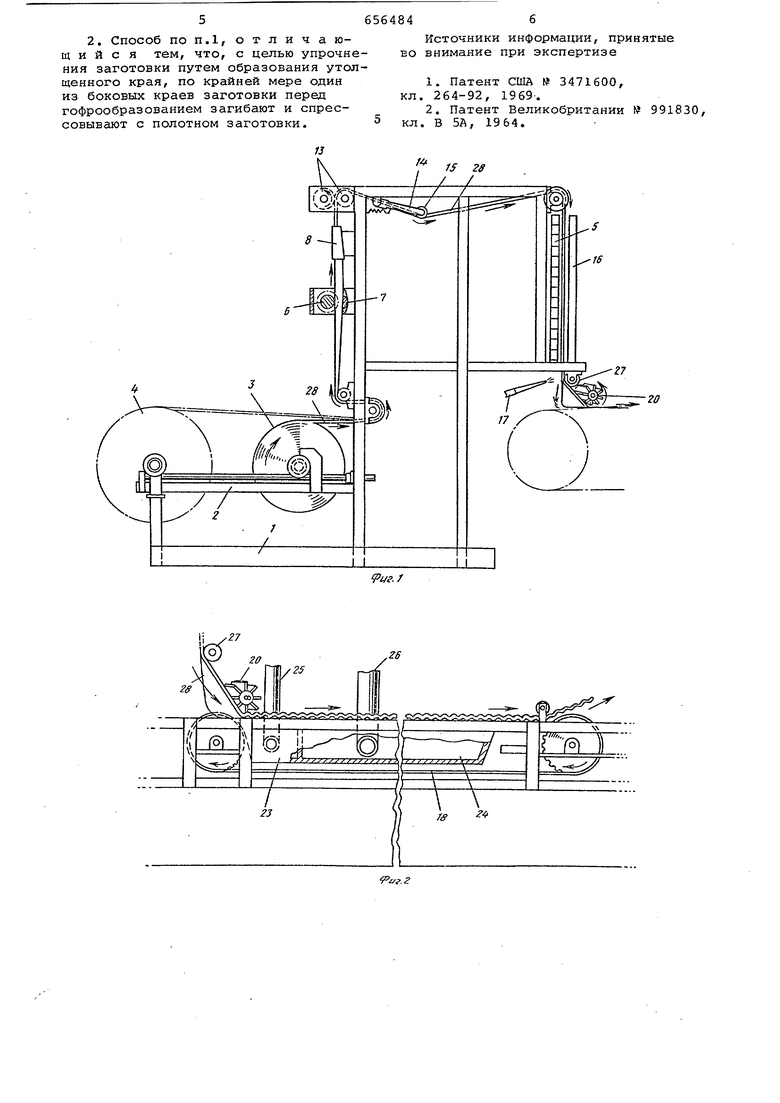

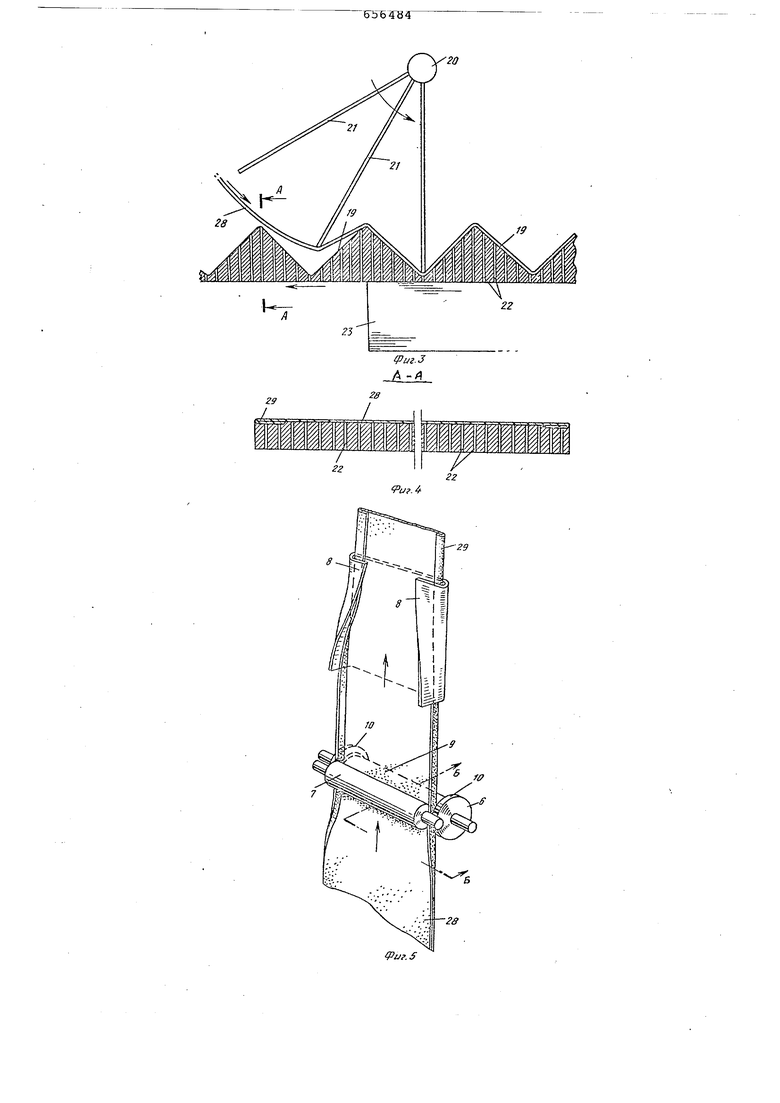

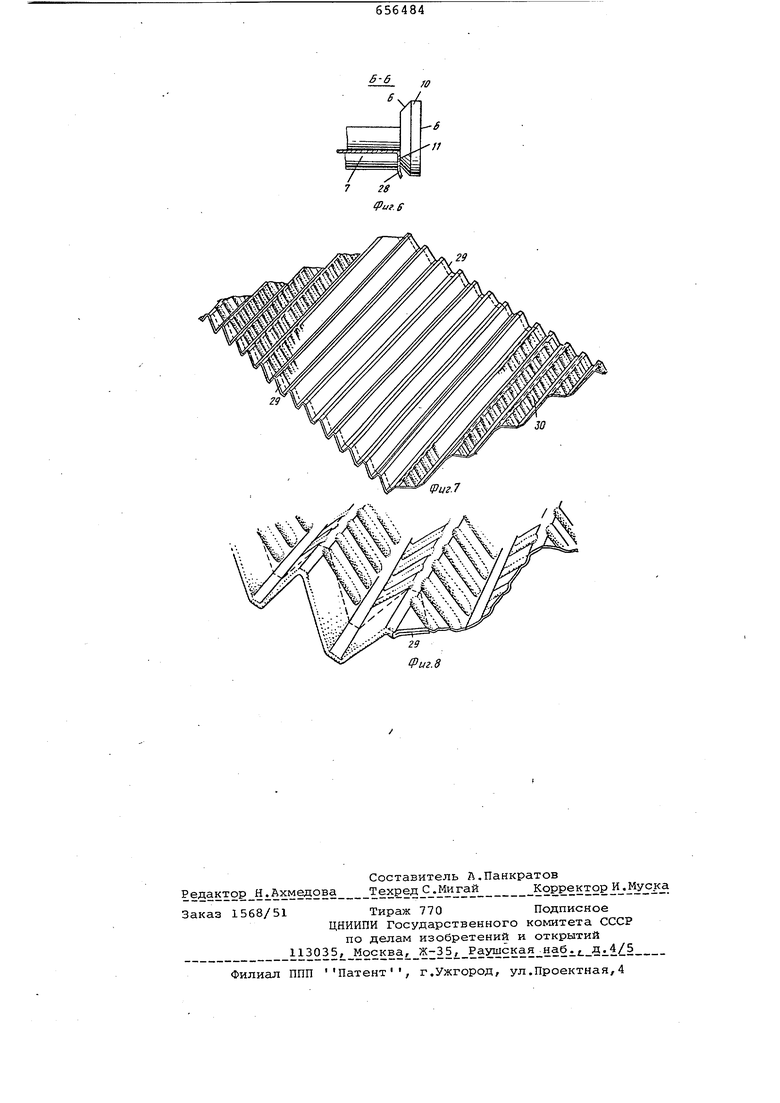

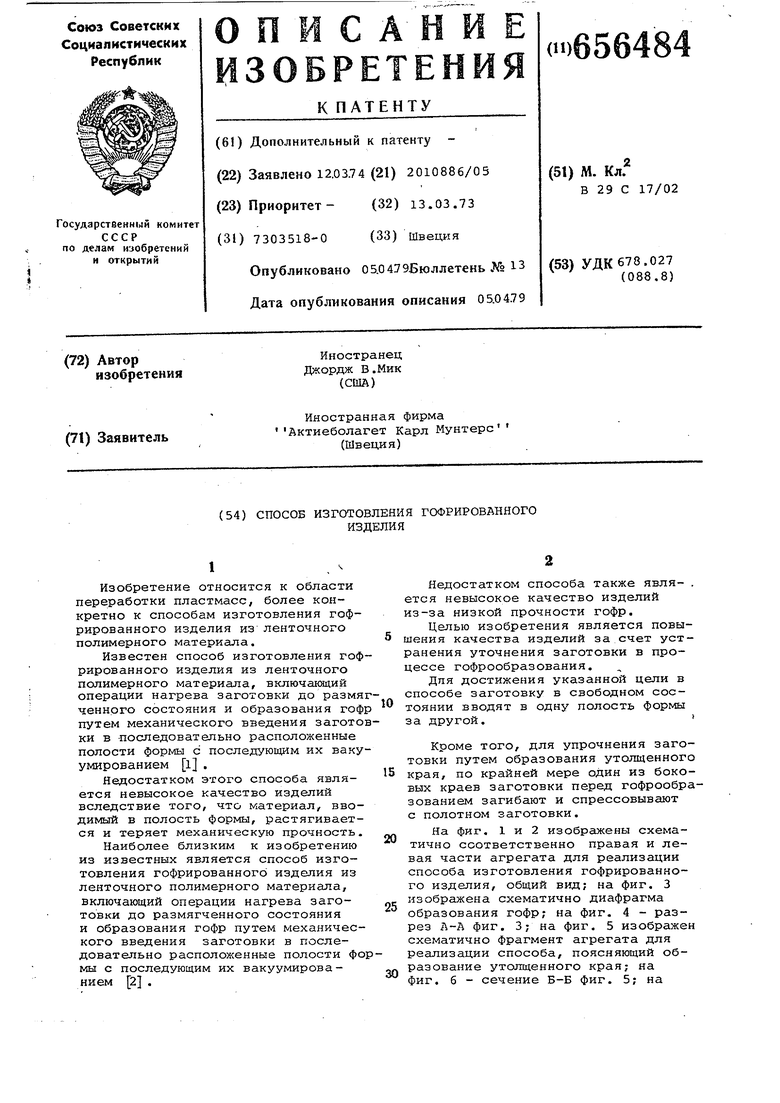

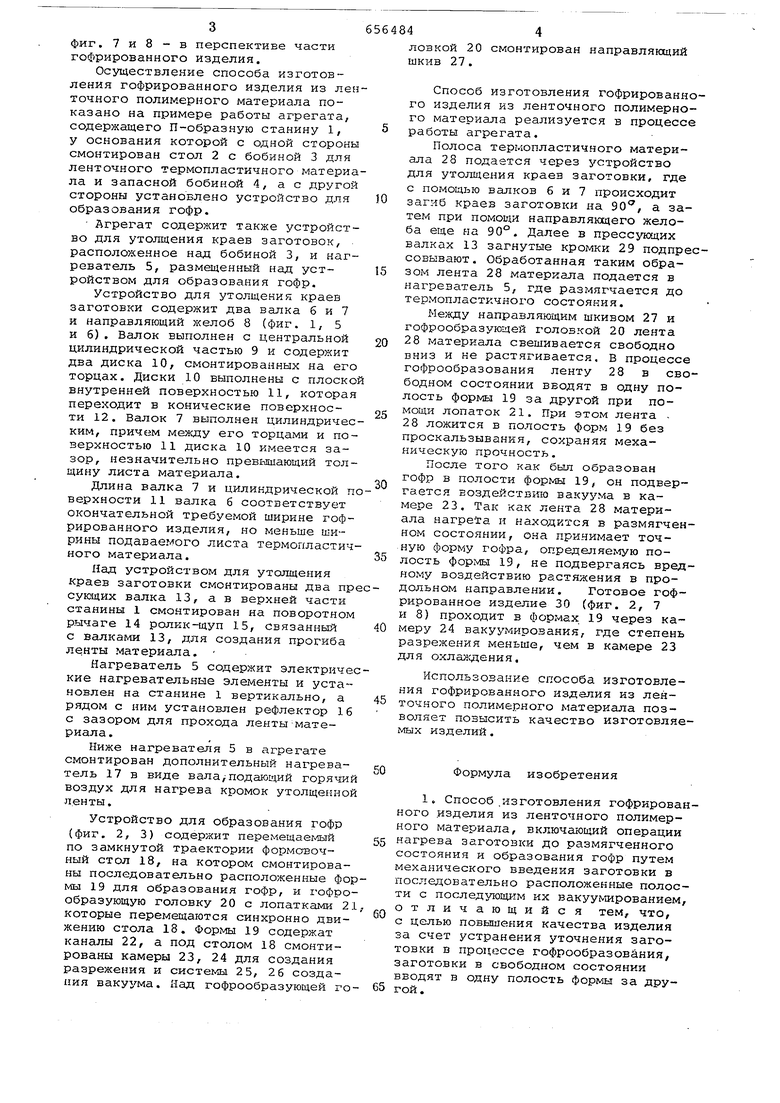

фиг. 7 и 8 - в перспективе части гофрированного изделия. Осуществление способа изготовления гофрированного изделия из лен точного полимерного материала показано на примере работы агрегата, содержащего П-образную станину 1, у основания которой с одной стороны смонтирован стол 2 с бобиной 3 для ленточного термопластичного материа ла и запасной бобиной 4, ас другой стороны установлено устройство для образования гофр. Агрегат содержит также устройство для утолщения краев заготовок, расположенное над бобиной 3, и нагреватель 5, размещенный над устройством для образования гофр. Устройство для утолщения краев заготовки содержит два валка б и 7 и направляющий желоб 8 (фиг. 1, 5 и 6). Валок выполнен с центральной цилиндрической частью 9 и содержит два диска 10, смонтированных на его торцах. Диски 10 выполнены с плоско внутренней поверхностью 11, которая переходит в конические поверхности 12. Валок 7 выполнен цилиндричес ким, причем между его торцами и по верхностью 11 диска 10 имеется зазор, незначительно превышающий тол щину листа материала. Длина валка 7 и цилиндрической п верхности 11 валка 6 соответствует окончательной требуемой ширине гофрированного изделия, но меньше ширины подаваемого листа термопластич ного материала. Над устройством для утолщения краев заготовки смонтированы два пр сующих валка 13, а в верхней части станины 1 смонтирован на поворотном рычаге 14 ролик-щуп 15, связанный с валками 13, для создания прогиба ленты материала. Нагреватель 5 содержит электрич кие нагревательные элементы и уста новлен на станине 1 вертикально, а рядом с ним установлен рефлектор 1 с зазором для прохода лентыматериала. Ниже нагревателя 5 в агрегате смонтирован дополнительный нагреватель 17 в виде вала/подающий горячи воздух для нагрева кромок утолщенно ленты. Устройство для образования гофр (фиг. 2, 3) содержит перемещаег-жгй по замкнутой траектории формовочный стол 18, на котором смонтирова ны последовательно расположенные ф мы 19 для образования гофр, и 1офр образующую головку 20 с лопатками которые перемещаются синхронно дви жению стола 18. Формы 19 содержат каналы 22/ а под столом 18 смонтированы камеры 23, 24 для создания разрежения и системы 25, 26 создания вакуума. Над гофрообразующей г 44 ловкой 20 смонтирован направляющий шкив 27. Способ изготовления гофрированного изделия из ленточного полимерного материала реализуется в процессе работы агрегата. Полоса термопластичного материала 28 подается через устройство для утолщения краев заготовки, где с помощью валков 6 и 7 происходит загиб краев заготовки на , а затем при помощи направляющего желоба еще на 90°. Далее в прессующих валках 13 загнутые кромки 29 подпрессовывают. Обработанная таким образом лента 28 материала подается в нагреватель 5, где размягчается до термопластичного состояния. Между направляющим шкивом 27 и гофрообразующей голозкой 20 лента 28 материала свешивается свободно вниз и не растягивается, В процессе гофрообразования ленту 28 в свободном состоянии вводят в одну полость формы 19 за другой при помощи лопаток 21. При этом лента . 28 ложится в полость форм 19 без проскальзывания, сохраняя механическую прочность. После того как был образован гофр в полости формы 19, он подвергается воздействию вакуума в камере 23. Так как лента 28 материала нагрела и находится в размягченном состоянии, она принимает точную форму гофра, oпpeдeляe yю полость форгуш 19, не подвергаясь вредному воздействию растяжения в продольном направлении. Готовое гофрированное изделие 30 (фиг. 2, 7 и 8) проходит в формах 19 через камеру 24 вакуумирования, где степень разрежения меньше, чем в камере 23 для охлалздения. Использование способа изготовления гофрированного изделия из ленточного полимерного материала позволяет повысить качество изготовляемых изделий. Формула изобретения 1 . Способ .изготовления гофрированного изделия из ленточного полимерного материала, включающий операции нагрева заготовки до размягченного состояния и образования гофр путем механического введения заготовки в последовательно расположенные полости с последующим их вакуумированием, отличающийся тем, что, с целью повьаяения качества изделия за счет устранения уточнения заготовки в процессе гофрообразования, заготовки в свободном состоянии вводят в одну полость формы за другой.

2, Способ ПОП.1, отличающийся тем, что, с целью упрочнения заготовки путем образования утолщенного края, по крайней мере один из боковых краев заготовки перед гофрообразованием загибают и спрессовывают с полотном заготовки.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3471600, кл. 264-92, 1969.

2.Патент Великобритании № 991830, кл. В 5А, 1964.

- 20

20

29

fff

23

Фиг.8

Авторы

Даты

1979-04-05—Публикация

1974-03-12—Подача