1

Изобретение относится к области производства экструдируемых изделий пз полимерных материалов, например труб из фторопласта, и может быть использовано в машиностроении и других отраслях про- 5 мышленности.

Известно устройство для изготовления и транспортировки труб из полимерных материалов, состоящее из экструдера, опоры, жесткой трубы, сплющенного сопла, за- 10 жимного узла и приемной емкости 1.

Устройство позволяет изготавливать трубы из фторопласта экструдированием материала в жесткую трубу, через которую пропускают жидкость. После окончания 15 экструдирования жесткую трубу вместе с фторопластовой трубой снимают с устройства и направляют в зону сушки.

Иедостаток данного устройства заключается в возможности механического по- 20 вреждепия экструдируемой трубы вследствие соприкосновения ее со стенкой жесткой трубы.

Ближайшим по технической сущности к изобретению является устройство для 95 транспортировки экструдируемых полимерных труб, содержащее корпус, планшайбу, приемпики труб и привод поворота планшайбы 2.

Иедостатками известного устройства являются:

низкая производительность и сложность технологического процесса из-за наличия операции установки и снятия пробок, слож-ности извлечения трубы из приемника после операции сущки, раздельного проведения операций транспортировки и сушки;

возможность механического повреждения трубы вследствие соприкосновения со стенками приемника из-за попадания жидкости внутрь трубы, что приводит к потере плавучести.

Цель изобретения - повыщение производительности устройства.

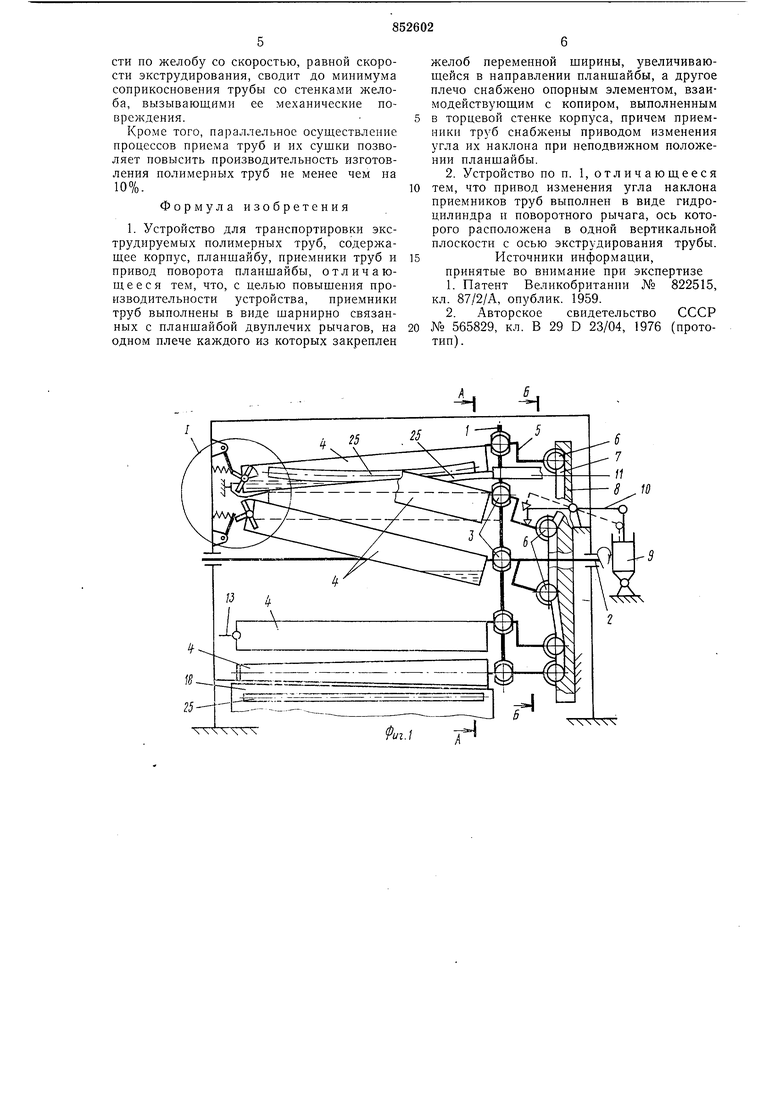

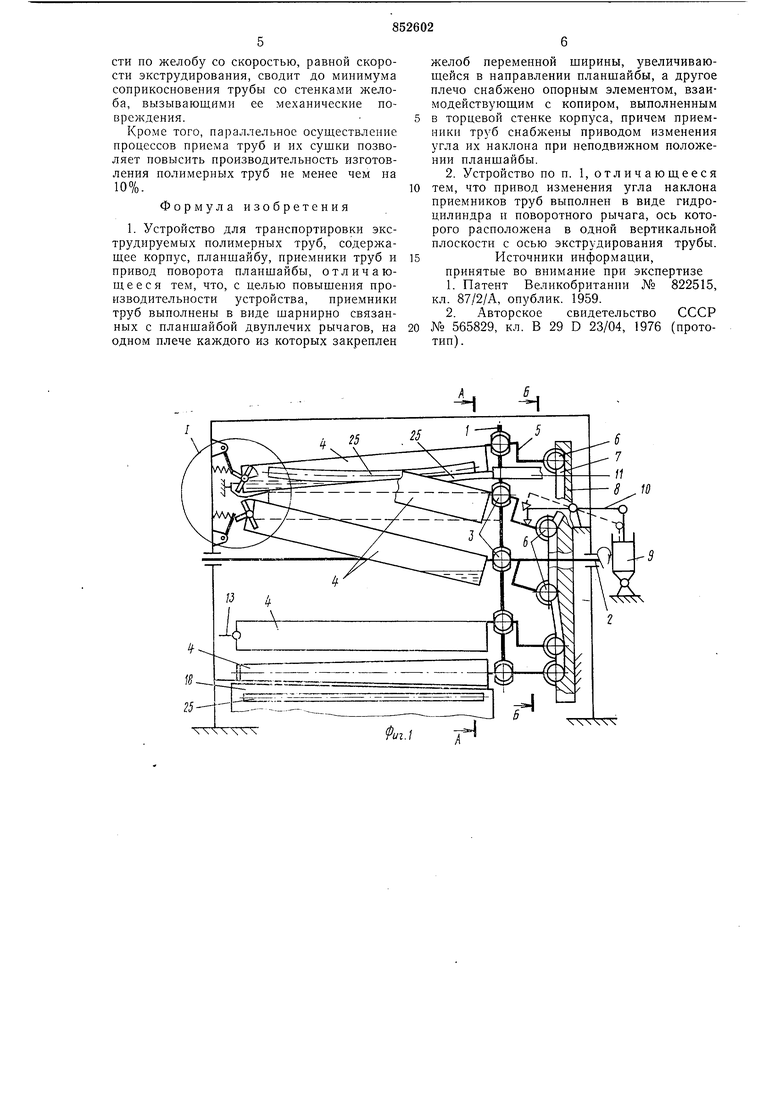

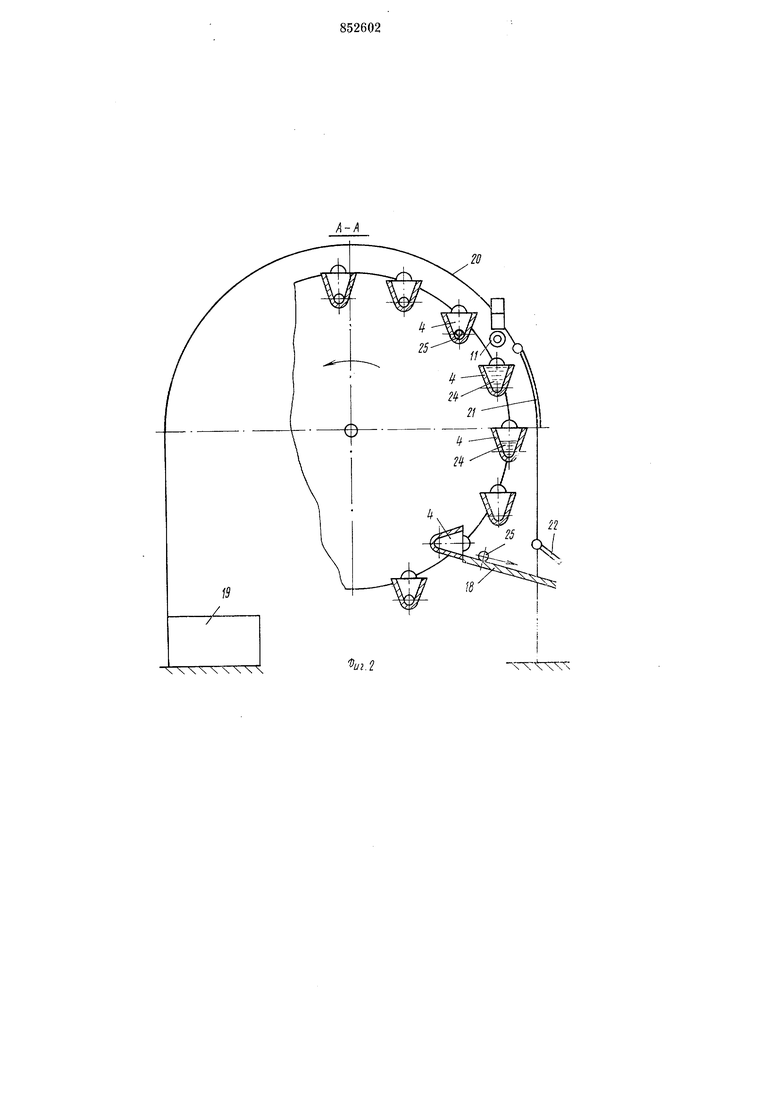

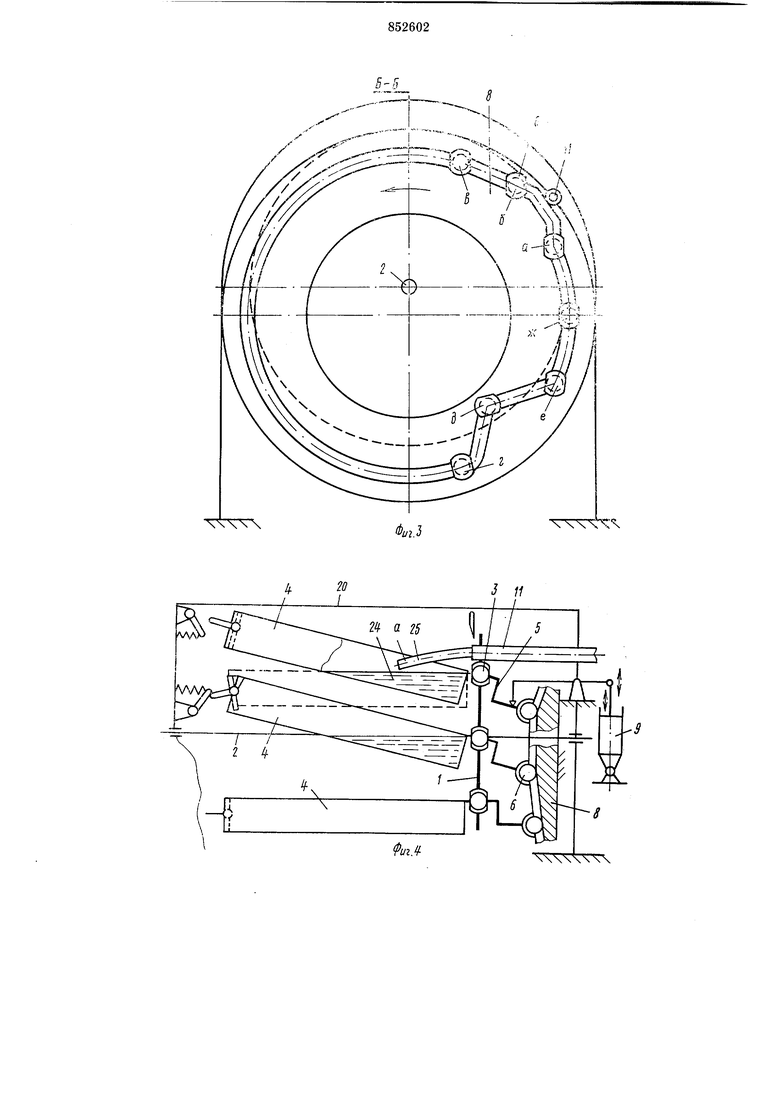

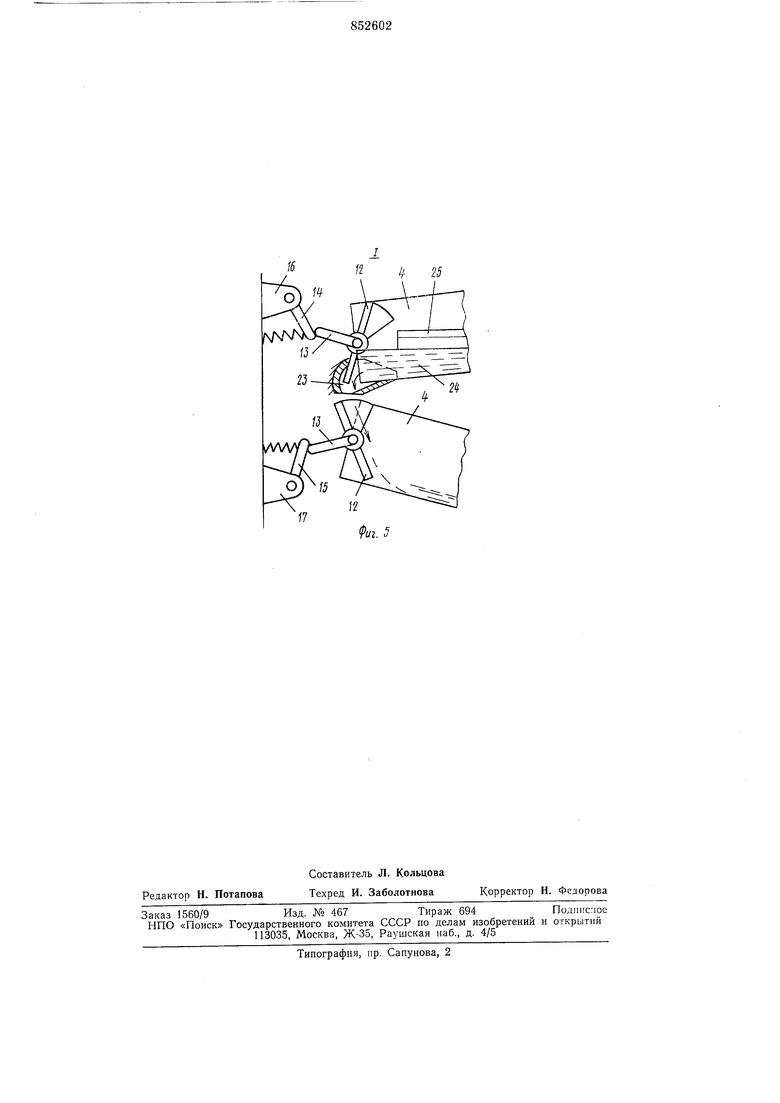

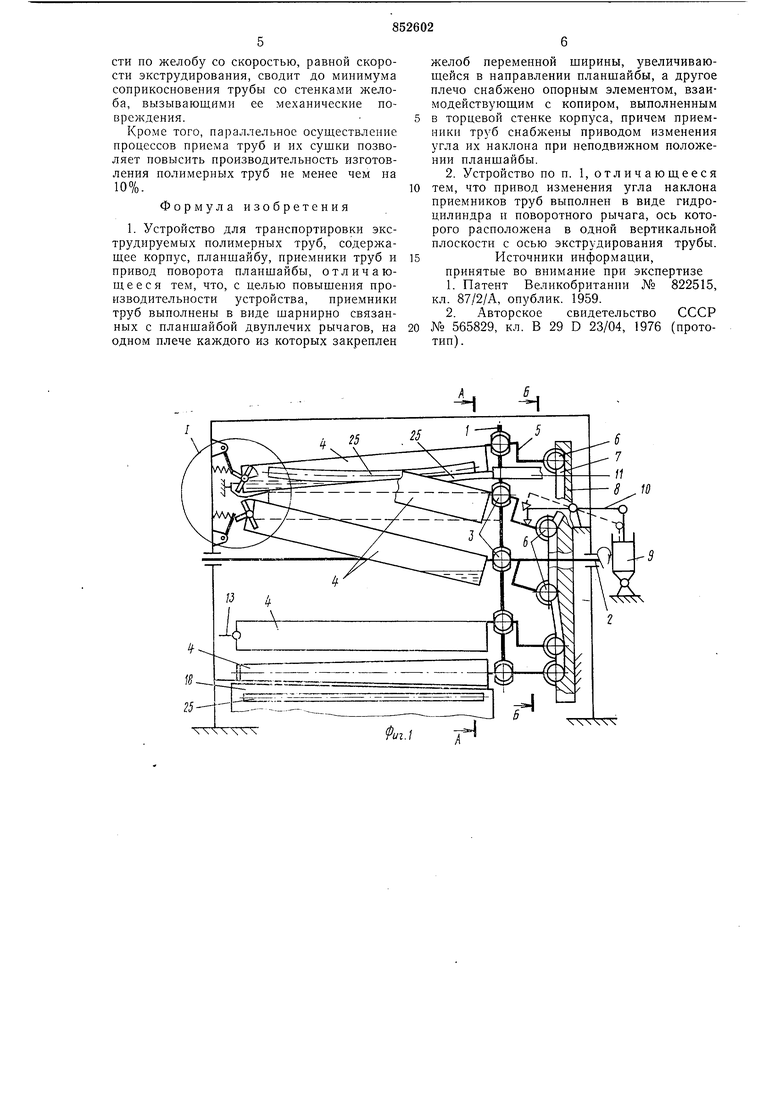

Достигается указанная цель благодаря тому, что в устройстве для транспортировки экструдируемых полимерных труб, содержащем корпус, планшайбу, приемники труб и привод поворота планщайбы, согласно изобретению, приемники труб выполнены в виде шарнирно связанных с планшайбой двуплечих рычагов, на одном плече каждого из которых закреплен желоб переменной ширины, увеличивающейся в направлении планшайбы, а второе плечо снабжено опорным элементом, взаимодействуюшим с копиром, выполненным в торцевой стенке корпуса, причем приемники труб снабжены приводом изменения угла их наклона при неподвижном положении планшайбы. Кроме того, привод изменения угла наклона приемников труб выполнен в виде гидроцилиндра и поворотного рычага, ось которого расположена в одной вертикальной плоскости с осью экструдирования трубы. На фиг. 1 дано предлагаемое устройство, вид сбоку (местный разрез указан на копире); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - положения нескольких желобов в начале экструдирования трубы; на фиг. 5 - узел I на фиг. 1 в момент перепуска жидкости из одного желоба в другой. Устройство содержит планшайбу 1, которая закреплена на валу 2, соединенном с приводом поворота (условно не показан). На планшайбе 1 равномерно по окружности на шарнирах 3 установлены приемники труб, выполненные в внде двуплечих рычагов, на одном плече каждого из которых закреплен желоб 4 переменной ширины, увелнчиваюш,ейся в направлении планшайбы, а второе нлечо 5 снабжено опорным элементом 6, взаимодействуюш,им с копиром- канавкой 7 диска 8, закрепленного параллельно планшайбе 1. Приемники труб снабжены приводом изменения угла их наклона при неподвижном положении планшайбы, выполненным в виде гидроцилиндра 9 и взаимодействующего с плечом 5 приемников труб поворотного рычага 10, ось которого расположена в одной вертикальной плоскости с осью экструзионной головки 11. Второй конец желоба 4 заканчивается .поворотной торцовой заслонкой 12, на 40 одной оси с которой установлен рычаг 13 с возможностью последовательного взаимодействия с подпружииенными рычагами 14 и 15, установленными на неподвижных кронштейнах 16 и 17. В нижней части 45 ройство снабжено неподвижной направляющей 18 и источником 19 тепла. Все устройство заключено в герметичный кориус 20, с торцевой стенкой которого жестко соединен диск 8. В корпусе выполнены два люка 21 и 22. В зоне кронштейнов 16 н 17 установлен патрубок 23 с возможностью сообндения двух желобов, движущихся в зоие патрубка. Устройство работает следующим образом. В исходном положении планщайба 1 неподвижна. Свободные концы двух желобов, находящихся на позициях а и ж (фиг. 3), подняты. Желоб 4, занимающий позицию а, находится под экструзионной головкой 11 и удерживается в этом положении поворотным рычагом 10 гидроцилиндра 9 (фиг. 4). Через люк 21 указанные два желоба заполняют жидкостью 24, 5 10 15 20 25 30 35 плотность которой выше плотности материала трубы, что обеспечивает трубе плавучесть. Внутри корпуса нагревают среду до температуры сушки труб и поддерживают ее постоянной во вре.мя работы устройства. Начинают процесс экструдирования трубы. Когда труба 25 соприкасается с жидкостью, включается гидроцилиндр 9 и посредством поворотного рычага 10 первый желоб 4 поворачивается вокруг шарнира 3 и опускает свободный конец вниз, причем скорость поворота задается гидроцилиндром 9 такой, что жидкость в желобе перемещается со скоростью, равной скорости экструдироваиия. Когда труба достигает заданной длины, она отрезается, и планшайба 1 поворачивается на следующую позицию, при этом плечо 5 двуплечего рычага освобождается от воздействия поворотного рычага 10 гидроцилиндра 9 (этот механизм возвращается в исходное положение). При переходе опорного элемента 6 из позиции б в позицию в копира-каиавки 7 происходит дальнейшее увеличение угла наклона свободного конца желоба 4, в силу которого происходит скопление жидкости в узкой части последнего. В это время рычаг 13 заслонки 12 (фиг. 5) взаимодействует с подпружиненным рычагом 14, установленны.м на кронштейне 16, заслонка 12 открывается, и жидкость из желоба 4 поступает в патрубок 23. При этом опорный элемент третьего желоба 4, взаимодействуя с наклонным участком копира - канавки 7 диска 8, поворачивает желоб в шарнире 3; свободный конец желоба поднимается (фиг. 1), и в конце перехода от позиции е в позицивож занимает крайнее верхнее положение. При этом рычаг 13 заслонки 12 этого желоба взаимодействует с подпружиненным рычагом 15, установленным на кронштейне 17, открывая заслонку 12, и обеспечивает возможность иеретекания жидкости из патрубка 23 в третий желоб 4. При последующих перемещеииях планшайбы происходит последовательная подача остальных желобов под экструзиониую головку, а готовые трубы проходят процесс сушки. Когда первый желоб при повороте планшайбы переходит из позиции г в позициюд (фиг. 3), опорный элемент 6, взаимодействуя с копиром - каиавкой 7 диска 8, поворачивает желоб вокруг шарнира планшайбы, и готовая труба по наклонной направляющей 18 через люк 22 (фиг. 2) выкатывается за пределы корпуса. Такое выполнение устройства для транспортировки экструдируемых труб из иолимерных материалов, т. с. прием экструдируемой трубы в жидкость, плотность которой выше плотности материала трубы, обеспечивает ей плавучесть при экструдировании, а организация движения жидкости по желобу со скоростью, равной скорости экструдирования, сводит до минимума соприкосновения трубы со стенками желоба, вызывающими ее механические повреждения.

Кроме того, параллельное осуществление процессов нрнема труб и их сущки позволяет повысить производительность изготовления полимерных труб не менее чем на 10%.

Формула изобретения

1. Устройство для транспортировки экструдируемьтх полимерных труб, содержащее корпус, планшайбу, приемники труб н привод поворота планшайбы, отличающееся тем, что, с целью повышения производительности устройства, приемники труб выполнены в виде шарнирно связанных с планшайбой двуплечих рычагов, на одном плече каждого из которых закреплен

желоб переменной ширины, увеличивающейся в направлении планшайбы, а другое плечо снабжено опорным элементом, взаимодействующим с копиром, выполненным в торцевой стенке корпуса, причем приемники труб снабжены приводом изменения угла их наклона при неподвижном положении планшайбы.

2. Устройство но п. 1, отличающееся

тем, что привод изменения угла наклона приемннков труб выполнен в виде гидроцилиндра н новоротного рычага, ось которого расположена в одной вертикальной плоскости с осью экструдирования трубы.

Источники инс{)0рмации,

принятые во внимание при экспертизе

1.Патент Великобритании № 822515, кл. 87/2/А, опублик. 1959.

2.Авторское свидетельство СССР № 565829, кл. В 29 D 23/04, 1976 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТ ДЛЯ ИСПЫТАНИЯ ЗОЛОТНИКОВ АВТОВЕНТИЛЕЙ | 1972 |

|

SU345397A1 |

| Станок для сборки узлов запрессовкой | 1978 |

|

SU745642A1 |

| Экструзионная головка для изготовления полимерных трубчатых изделий | 1980 |

|

SU889453A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| Металлорежущий станок | 1990 |

|

SU1830333A1 |

| Оросительная система | 1990 |

|

SU1720585A1 |

| Поворотный делительный стол | 1982 |

|

SU1007923A1 |

| Г. М. РЫБКИН и В. Т. ЧиликовВсесоюзный научно-исследовательский инструментальный институт | 1970 |

|

SU282010A1 |

| Устройство для экструдирования с использованием активного трения | 1977 |

|

SU645852A1 |

| Поворотное устройство | 1982 |

|

SU1076258A1 |

20

х

N Х

2 li- 25

Авторы

Даты

1981-08-07—Публикация

1979-12-19—Подача