Известен механизм автоматической замены затупленных резцов на роторном многошпиндельном токарном автомате с подачей их из кассеты, содержаш,ей корпус с пазом под резец на рабочей позиции, толкатель резцов и устройство для их закрепления и регулирования. Замена резца производится толкателем, связанным с гидроцилиндром с использованием мерного паза корпуса, шариков и регулировочных винтов, что снижает точность и производительность замены и регулирования резцов.

Предложенный механизм отличается от известного тем, что он снабжен опорной планкой, имеюш,ей паз для прохождения резцов при ИХ замене, -и опорной площадкой, выполненной под углом и предназначенной для восприятия усилия резания и регулирования резцов и снабженной пазом для эксцентричного вала регулирования. На эксцентриковом валу установлен храповой механизм с прижимом резцов, в пазу которого смо 1тирОВана подпружиненная тяга с выстуиом и двуплечим рычагом, установленном на оси. Последняя закреплена на корпусе и предназначена для сообш ения движения замены от кулачков, жестко смонтированных на поворотном .вокруг оси и перемещающемся вдоль оси- вале с пружинами. Улавливатель резцов изготовлен

с дном в виде поворачивающегося рычага с шестерней, закрепленной на оси в ползуне.

Такое выполнение механизма повышает точность и производительность замены и регулирования резцов.

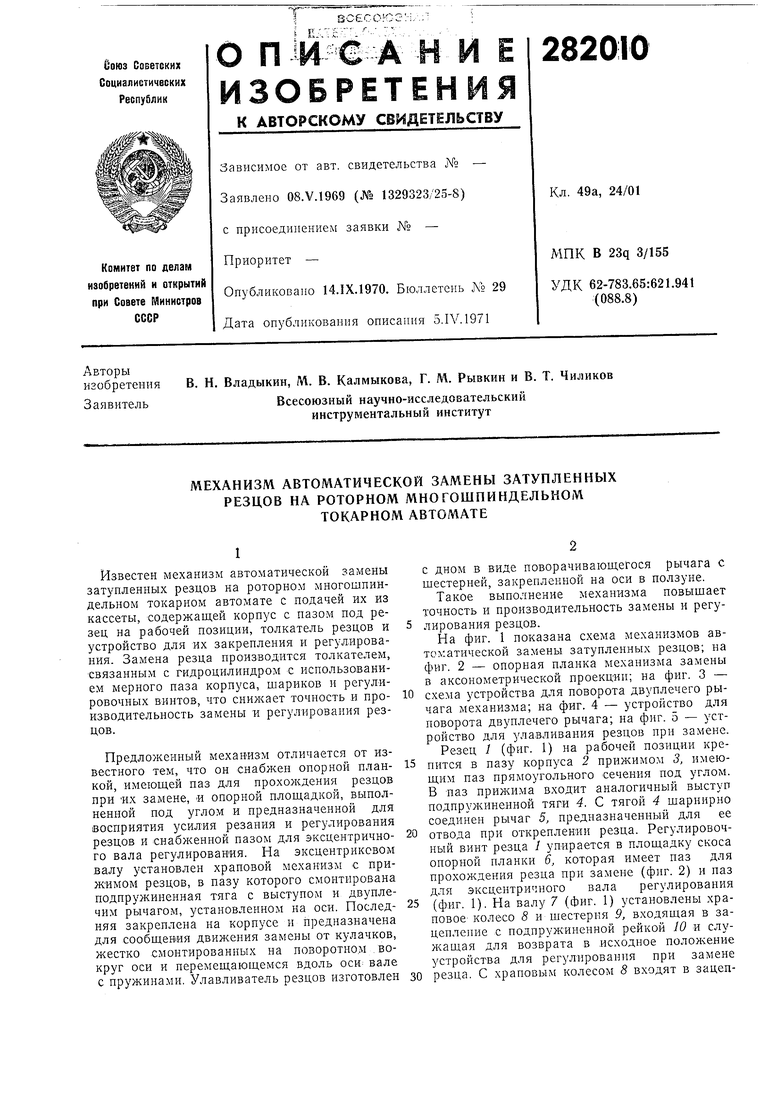

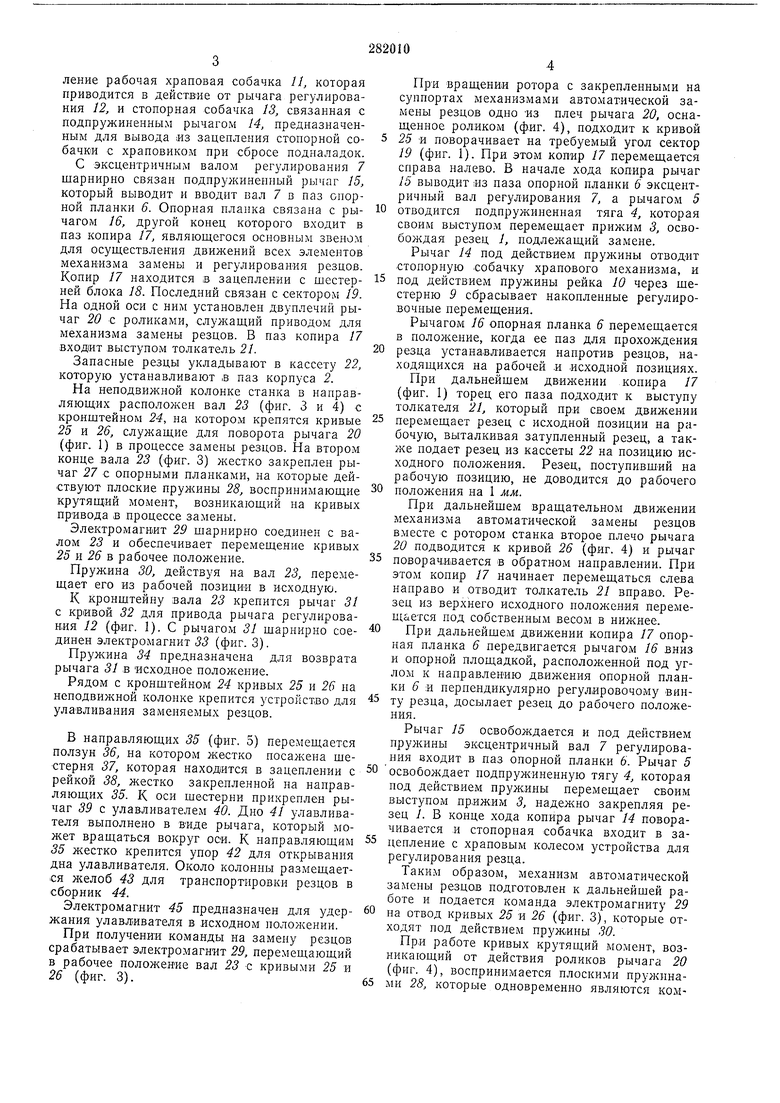

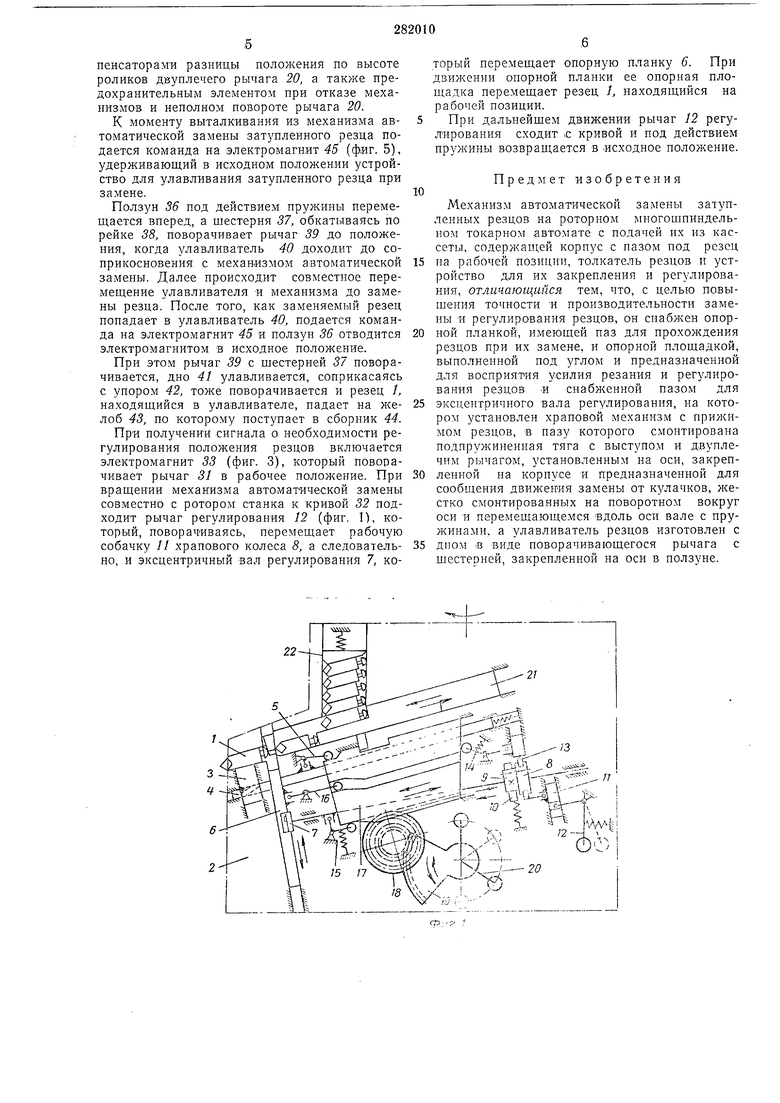

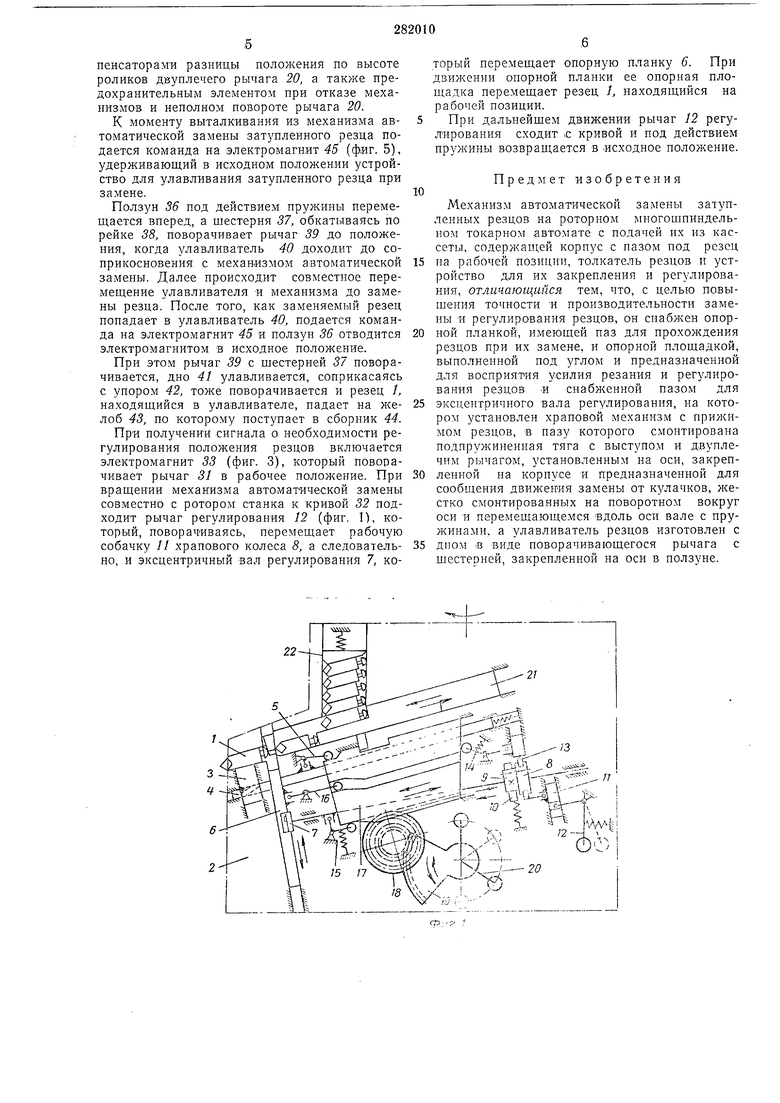

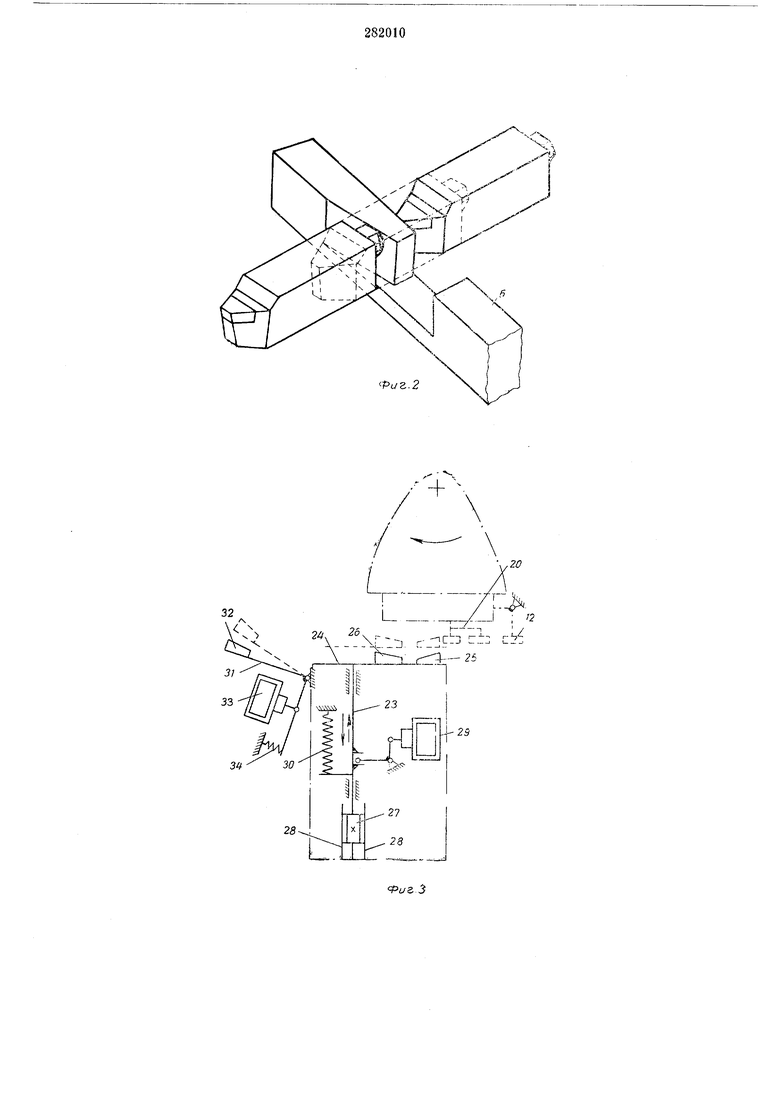

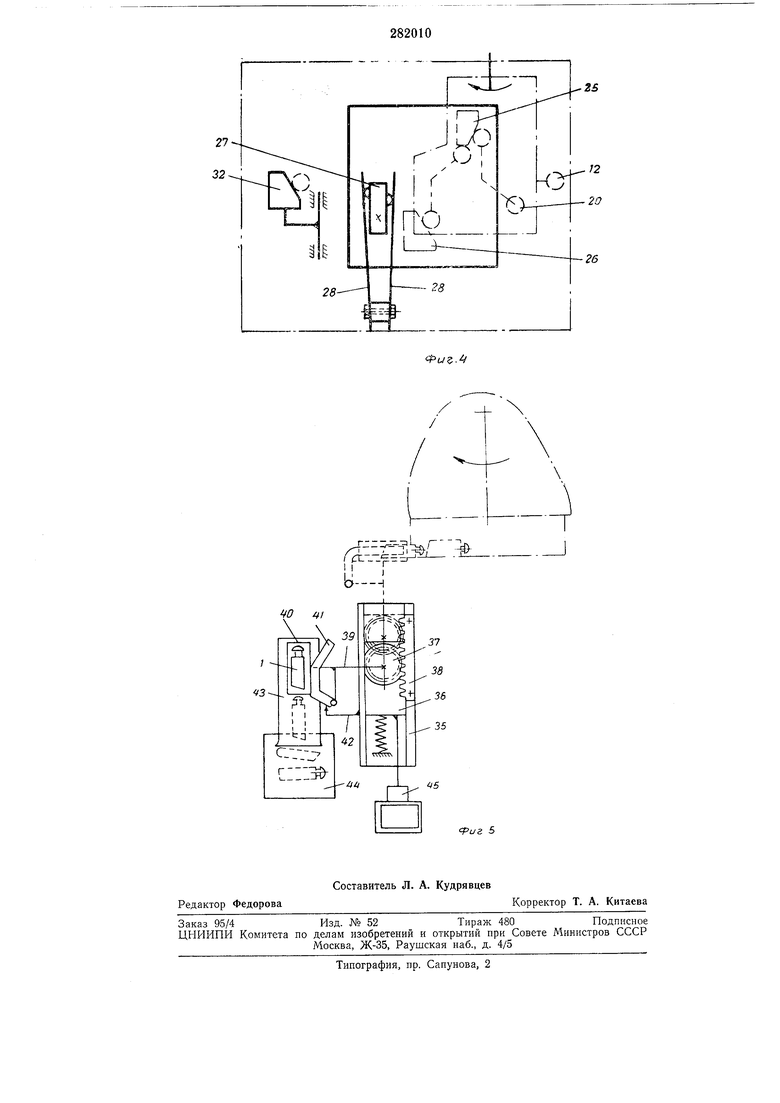

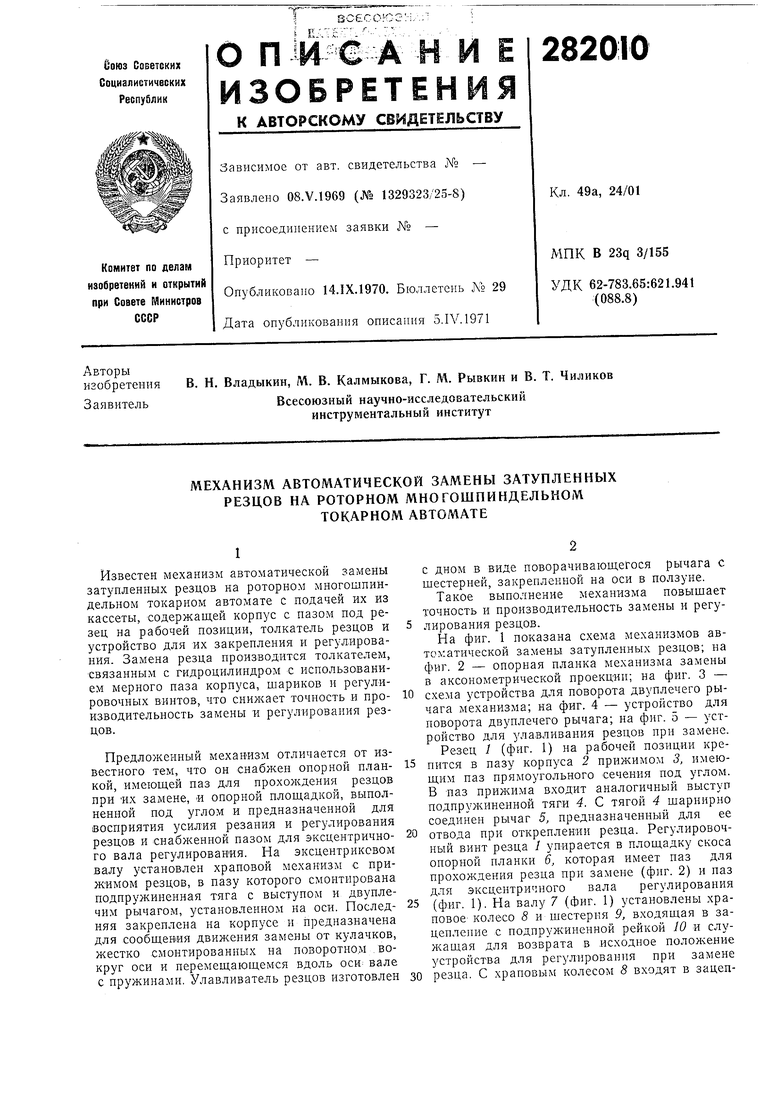

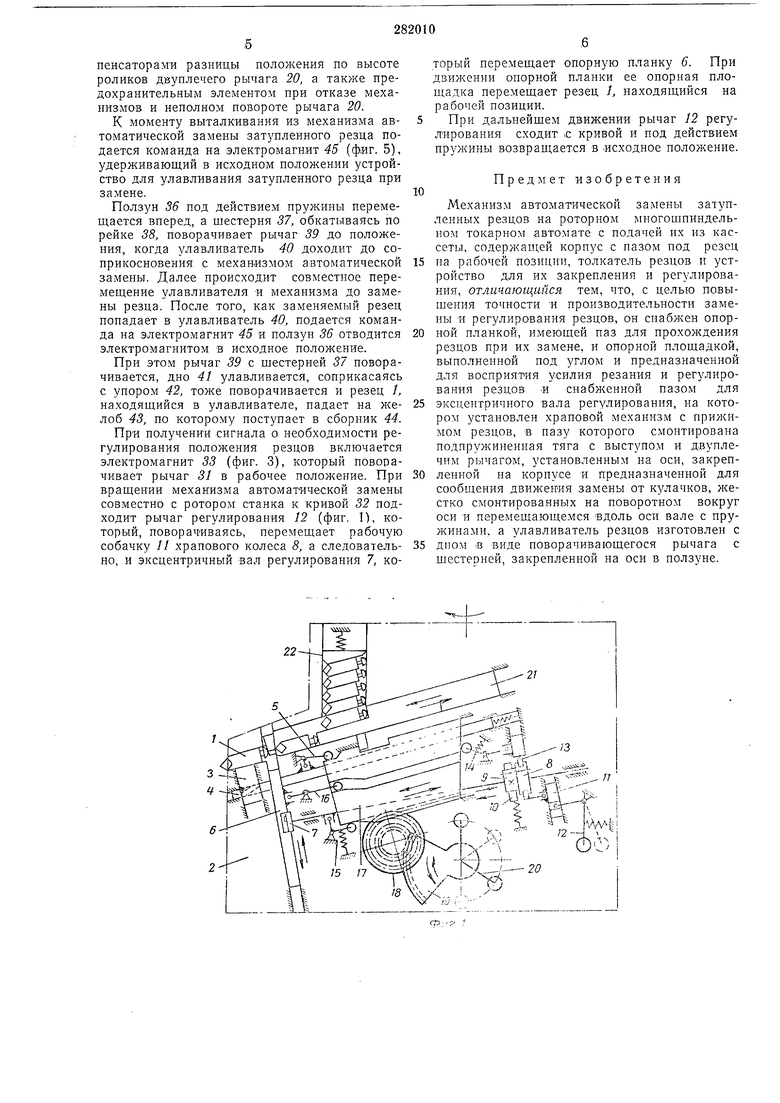

На фиг. 1 показана схема механизмов автоматической замены затупленных резцов; на фиг. 2 - опорная планка механизма замены в аксонометрической проекции; на фиг. 3 -

схема устройства для поворота двуплечего рычага механизма; на фиг. 4 - устройство для поворота двуплечего рычага; на фиг. 5 - устройство для улавливания резцов при замене. Резец / (фиг. 1) на рабочей позиции крепится в пазу корпуса 2 прижимом 3, имеющим паз прямоугольного сечения под углом. В паз прижима входит аналогичный выступ подпружиненной тяги 4. С тягой 4 шарнирно соединен рычаг 5, предназначенный для ее

отвода при откреплении резца. Регулировочный винт резца 1 упирается в площадку скоса опорной планки 6, которая имеет паз для прохождения резца при замене (фиг. 2) и паз для эксцентричного вала регулирования

(фиг. 1). На валу 7 (фиг. 1) установлены храповое колесо 8 и шестерня 9, входящая в зацепление с подпружиненной рейкой 10 и служащая для возврата в исходное положение устройства для регулирования при замене

ление рабочая храповая собачка 11, которая приводится в действие от рычага регулирования 12, и стопорная собачка 13, связанная с подпружиненным рычагом 14, предназначенным для вывода из зацепления стопорной собачки с храповиком при сбросе подналадок.

С эксцентричным валом регулирования 7 шарнирно связан подпружиненный рычаг 15, который выводит и вводит вал 7 в паз опорной планки 6. Опорная планка связана с рычагом 16, другой конец которого входит в паз копира 17, являющегося основным звеном для осуществления движений всех элементов механизма замены и регулирования резцов. Копир 17 находится в зацеплении с тестерней блока 18. Последний связан с сектором 19. На одной оси с ним установлен двуплечий рычаг 20 с роликами, служащий приводом для механизма замены резцов. В паз копира 17 входит выступом толкатель 21.

Запасные резцы укладывают в кассету 22, которую устанавливают ,в паз корпуса 2.

На неподвижной колонке станка в направляющих расположен вал 23 (фиг. 3 и 4) с кронштейном 24, на котором крепятся кривые 25 и 26, служащие для поворота рычага 20 (фиг. 1) в процессе замены резцов. На втором конце вала 23 (фиг. 3) жестко закреплен рычаг 27 с опорными планками, на которые действуют плоские пруяшны 28, воспринимающие крутящий момент, возникающий на кривых привода в процессе замены.

Электромагнит 29 щарнирно соединен с валом 23 и обеспечивает перемещение кривых

25и 26 в рабочее положение. Пружина 30, действуя на вал 23, перемещает его из рабочей позиции в исходную.

К кронщтейну вала 23 крепится рычаг 31 с кривой 32 для привода рычага регулирования 12 (фиг. 1). С рычагом 31 щарнирно соединен электромагнит 33 (фиг. 3).

Пружина 34 предназначена для возврата рычага 31 в исходное положение.

Рядом с кронщтейном 24 кривых 25 и 26 на неподвижной колонке крепится устройство для улавливания заменяемых резцов.

В направляющих 35 (фиг. 5) перемещается ползун 36, на котором жестко посажена шестерня 37, которая находится в зацеплении с рейкой 38, жестко закрепленной на направляющих 35. К оси шестерни нрикреплен рычаг 39 с улавливателем 40. Дно 41 улавливателя выполнено в виде рычага, который может вращаться вокруг оси. К нанравляющим 35 жестко крепится упор 42 для открывания дна улавливателя. Около колонны размещается желоб 43 для транспортировки резцов в сборник 44.

Электромагнит 45 предназначен для удержания улавливателя в исходном ноложении.

При получении команды на замену резцов срабатывает электромагнит 29, перемещающий в рабочее полол :ение вал 23 с кривыми 25 и

При вращении ротора с закрепленными на суппортах механизмами автоматической замены резцов одно из плеч рычага 20, оснащенное роликом (фиг. 4), подходит к кривой 25 я поворачивает на требуемый угол сектор

19(фиг. 1). При этом копир 17 перемещается справа налево. В начале хода копира рычаг 15 выводит из паза опорной планки 6 эксцентричный вал регулирования 7, а рычагом 5 отводится подпружиненная тяга 4, которая своим выступом перемещает прижим 3, освобождая резец /, подлежащий замене.

Рычаг 14 под действием пружины отводит стопорную собачку храпового механизма, и под действием пружины рейка 10 через щестерню 9 сбрасывает накопленные регулировочные перемещения.

Рычагом 16 опорная планка 6 перемещается в пололсение, когда ее паз для прохождения резца устанавливается напротив резцов, находящихся на рабочей и исходной позициях.

При дальнейщем движении копира 17 (фиг. 1) торец его паза подходит к выступу толкателя 21, который при своем движении перемещает резец с исходной позиции на рабочую, выталкивая затупленный резец, а также подает резец из кассеты 22 на позицию исходного положения. Резец, поступивший на рабочую позицию, не доводится до рабочего положения на 1 мм.

При дальнейщем вращательном механизма автоматической замены резцов вместе с ротором станка второе плечо рычага

20подводится к кривой 26 (фиг. 4) и рычаг поворачивается в обратном направлении. При этом копир 17 начинает перемещаться слева направо и отводит толкатель 21 вправо. Резец из верхнего исходного полол ения перемещается под собственным весом в нижнее.

При дальнейщем двилсении конира 17 опорная планка 6 передвигается рычагом 16 вниз и опорной площадкой, располол енной под углом к направлению опорной планки 6 и перпендикулярно регулировочому винту резца, досылает резец до рабочего положения.

Рычаг 15 освобождается и под действием прулшны эксцентричный вал 7 регулирования входит в паз опорной планки 6. Рычаг 5 освобождает подпрул иненную тягу 4, которая под действием пружины перемещает своим выступом прижим 3, надежно закрепляя резец 1. В конце хода копира рычаг 14 поворачивается и стопорная собачка входит в зацепление с храповым колесом устройства для регулирования резца.

Таким образом, механизм автоматической замены резцов подготовлен к дальнейшей работе и подается команда электромагниту 29 на отвод кривых 25 и 26 (фиг. 3), которые отходят под действием пружины 30.

При работе кривых крутящий момент, возникающий от действия роликов рычага 20 (фиг. 4), воспринимается плоскими пружинами 28, которые одновременно являются компенсаторами разницы положения по высоте роликов двуплечего рычага 20, а также предохранительным элементом при отказе механизмов и неполном повороте рычага 20.

К моменту выталкивания из механизма автоматической замены затупленного резца подается команда на электромагнит 45 (фиг. 5), удерживающий в исходном положении устройство для улавливания затупленного резца при замене.

Ползун 5 под действием пружины перемещается вперед, а шестерня 37, обкатываясь по рейке 38, поворачивает рычаг 39 до положения, когда улавливатель 40 доходит до соприкосновения с механизмом автоматической замены. Далее происходит совместное перемещение улавливателя и механизма до замены резца. После того, как заменяемый резец попадает в улавливатель 40, подается команда на электромагнит 45 и ползун 36 отводится электромагнитом в исходное положение.

При этом рычаг 39 с щестерней 37 поворачивается, дно 41 улавливается, соприкасаясь с упором 42, тоже поворачивается и резец 1, находящийся в ула1вливателе, падает на желоб 43, по которому поступает в сборник 44.

При получении сигнала о необходимости регулирования положения резцов включается электромагнит 33 (фиг. 3), который поворачивает рычаг 31 в рабочее положение. При вращении механизма автоматической замены совместно с ротором станка к кривой 32 подходит рычаг регулирования 12 (фиг. 1), который, поворачиваясь, перемещает рабочую собачку 11 храпового колеса 8, а следовательно, и эксцентричный вал регулирования 7, который перемещает опорную планку 6. При движении опорной планки ее опорная площадка перемещает резец 1, находящийся на рабочей позиции.

При дальнейшем движении рычаг 12 регул ирования сходит с кривой и под действием пружины возвращается в исходное положение.

Предмет изобретения

Механизм автоматической замены затупленных резцов на роторном многошпиндельном токарном автомате с подачей их из кассеты, содержащей корпус с пазом под резец

па рабочей позиции, толкатель резцов и устройство для их закрепления и регулирования, отличающийся тем, что, с целью повышения точности и производительности замены и регулирования резцов, он спабл ен опорной планкой, имеющей паз для прохол дения резцов при их замене, и опорной площадкой, выполненной под углом и предназначенной для восприятия усилия резания и регулирования резцов и снабженной пазом для

эксцентричного вала регулирования, на котором установлен храповой механизм с прижимом резцов, в пазу которого смонтирована подпружииенная тяга с выступом и двуплечим рычагом, установленным на оси, закрепленной па корпусе и предназначенной для сообщения движения замены от кулачков, жестко смонтированных на поворотном вокруг оси и перемещающемся вдоль оси вале с пружинами, а улавливатель резцов изготовлен с

дном в виде поворачивающегося рычага с щестерней, закрепленной на оси в ползуне.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гравировальный полуавтомат | 1982 |

|

SU1057244A1 |

| Головка для нарезания внутренней резьбы резцом | 1976 |

|

SU614910A2 |

| Устройство Кривовязюка для вырубки заготовок из плоского материала | 1980 |

|

SU946733A1 |

| Устройство для автоматической наладки и под наладки в процессе работы токарных и тому подобных станков | 1957 |

|

SU108930A1 |

| УСТРОЙСТВО ДЛЯ ВВОДА И ВЫВОДА ГРУЗОВЫХ ТЕЛЕЖЕК | 1973 |

|

SU398477A1 |

| УСТРОЙСТВО для ОТРЕЗКИ ПЕРФОРИРОВАННОГО ЛЕНТОЧНОГО МАТЕРИАЛА | 1970 |

|

SU266709A1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

| Устройство для вырубки заготовок из полосового и ленточного материала | 1979 |

|

SU871926A1 |

| Устройство для гибки деталей | 1985 |

|

SU1360849A2 |

| РЕЗЬБОТОКАРНЫЙ ПОЛУАВТОМАТ С НЕРЕВЕРСИВНЫМ ШПИНДЕЛЕМ | 1969 |

|

SU241904A1 |

ft 4JgS2 С Р Ц-т. „,.-i.

I - Ч 1 --ii..::5 aki4A

3

,20

Даты

1970-01-01—Публикация