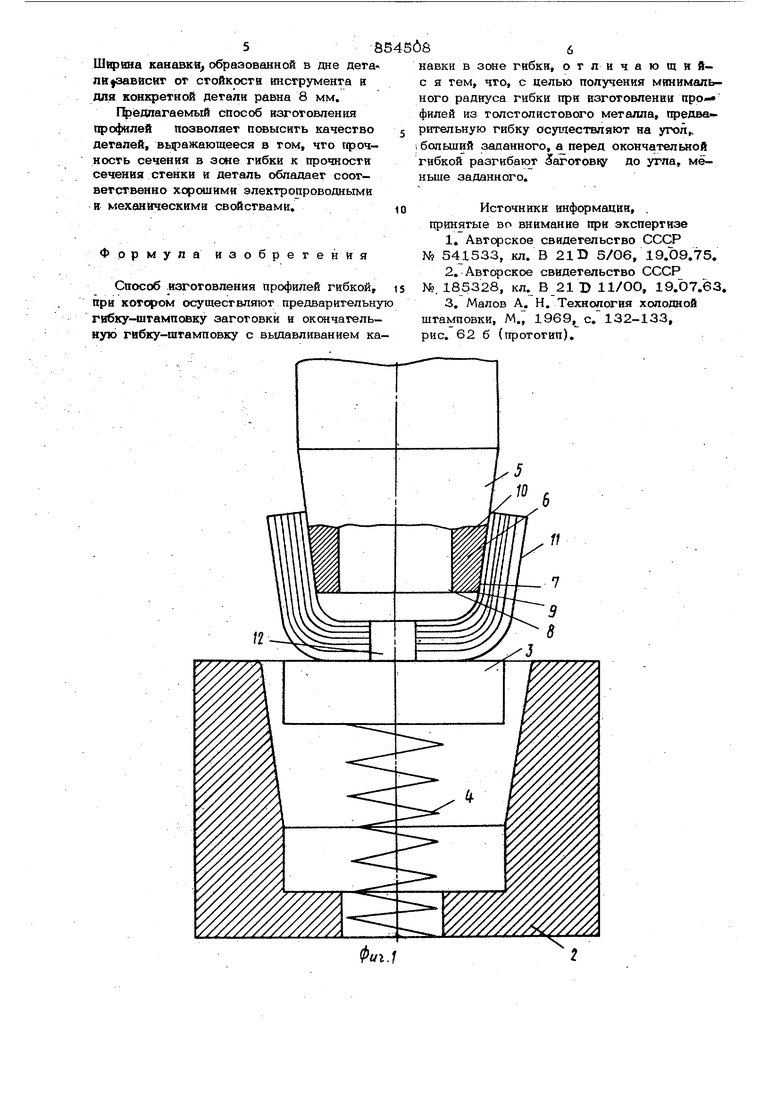

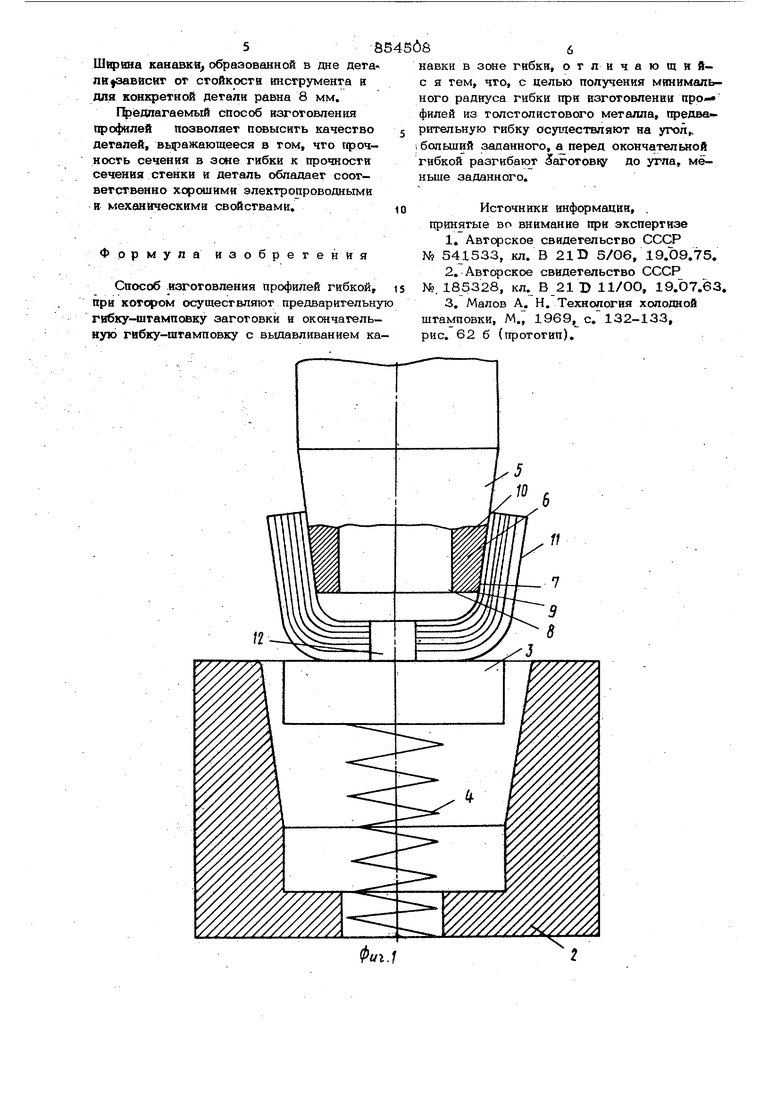

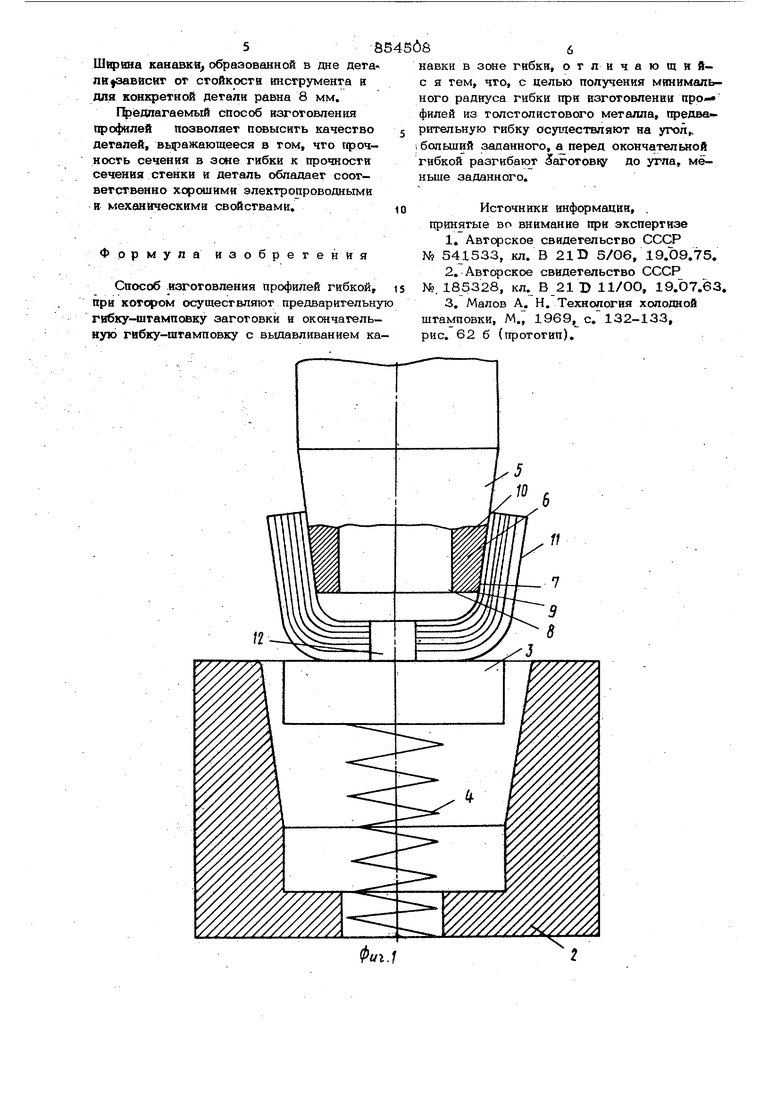

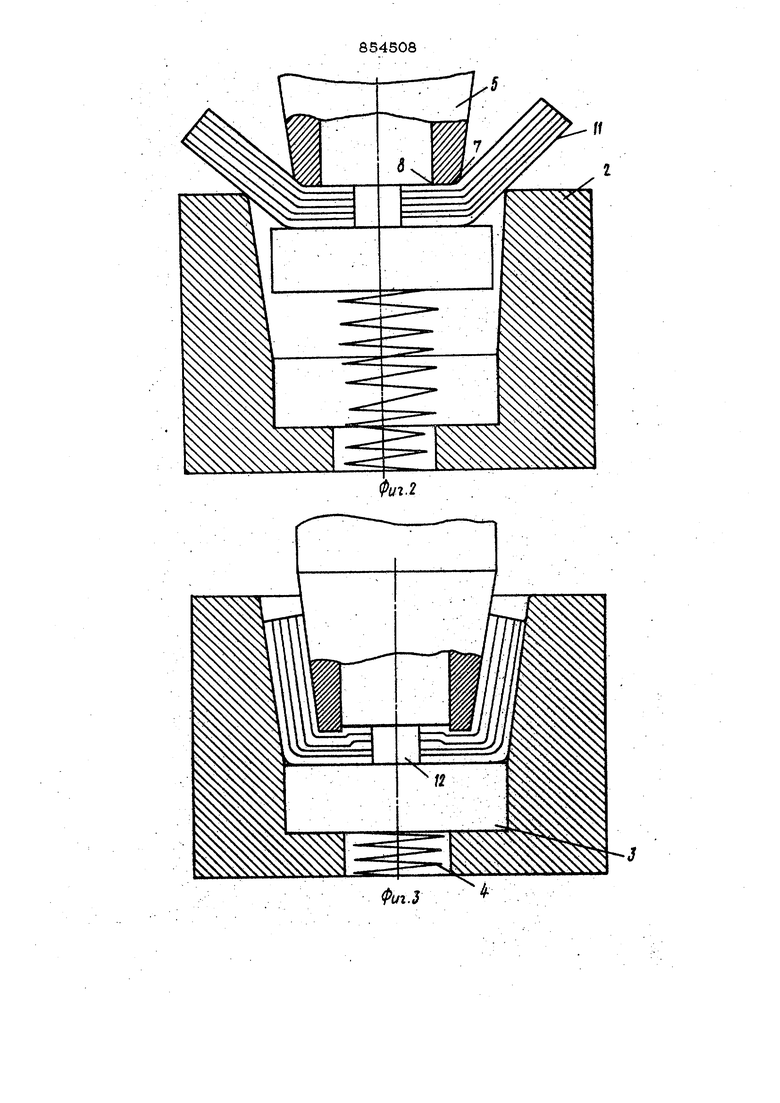

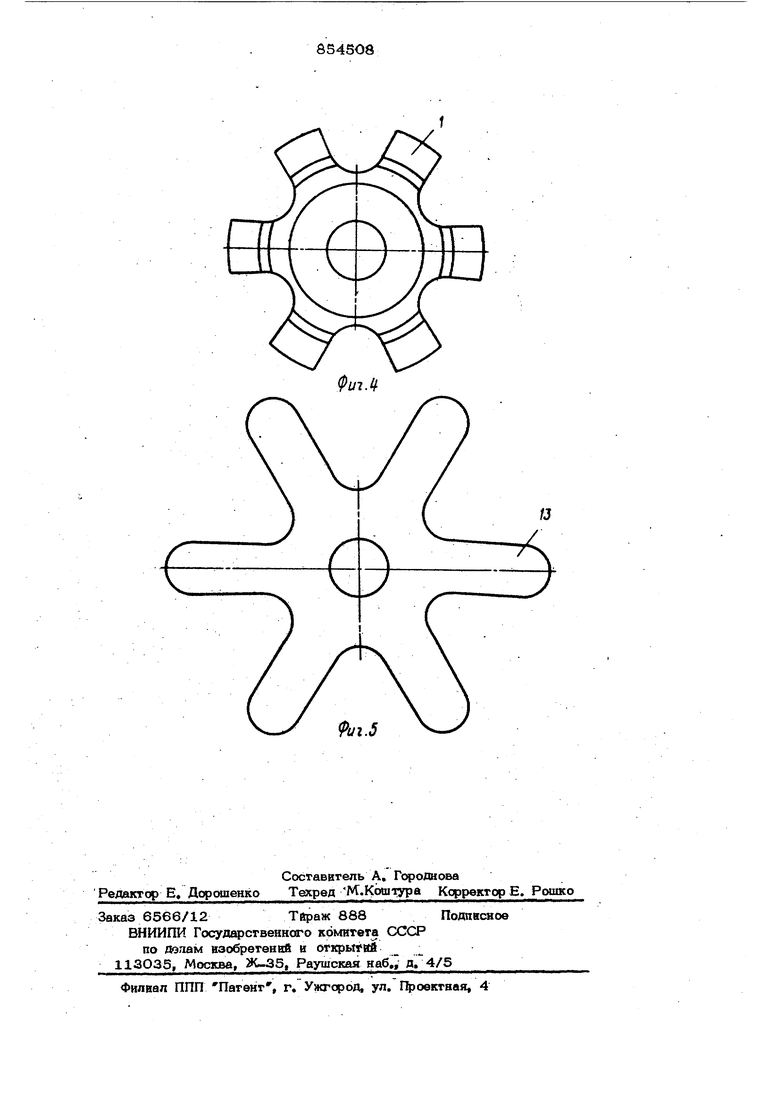

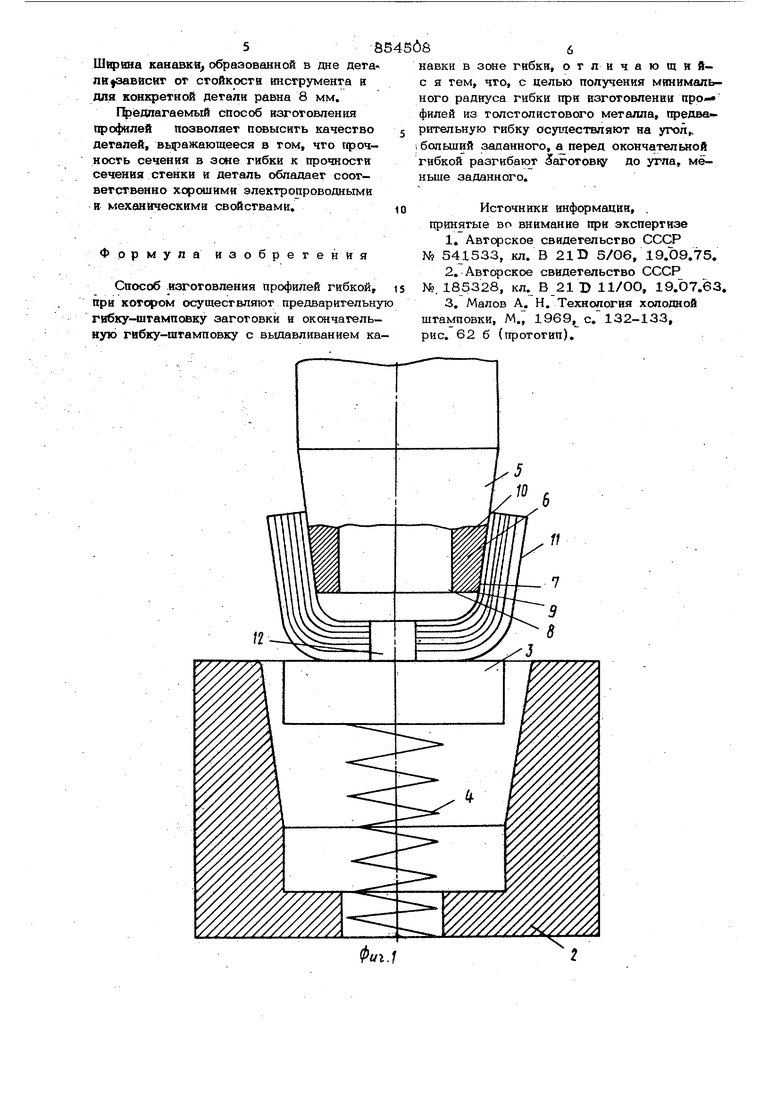

1 .. . Изобрегенне огноснгся к обработке мв галлов Давлением а именно к способам изготовления профилей гибкой. Известен способ изгоговления профилей путем приложения тангенцяальньк усилий к предварительно изогнутой плоской заготовке, где с целью обеспечения минималь ного радиуса сопряжения внутренних поверхностей детали, одновременно к ее наружнсА поверхности прикладывают радиаль ные усилия сжатия l. Недостатком этого способа является отсутствие возможности эффективного получения за минимальное количество операций нулевого радиуса в сопряжении внутренних поверхностей,так как данный способ требует многократного протягивания предварительно загнутой заготовки через волоку (матрицу), где металл постепенно осаживают за счет уменьшения ысоты полок. При протягивании заготовки через во- ленку происходит также линейное удлинение в результате чего значительно уменьшается толщина стенок по отношению к тол,щине исходной заготовки. Этот способ наиболее подходит к металлургическому производству для изготовления алиброванных профилей в требует специального и мощного оборудсшания для преодоления большого усилия, необходимого для формоизменения заготовки. Известен способ изготовления П-образных профилей, при котором осуществляют предварительную свободную гибку заготовки с изгибом центральной полки в направлении гибки, а затем калибровку центральной полки с одновременной калибровксА углов за счет перетекания металла из центральной в боковые стенки 2}. Недостатком этого способа является отсутствие возможности получения нулевого радиуса в сопряжении внутренних по-, верхностей так как металл из центральвой палки аеремешается в боковые, обтекая 1ФОМКУ пуансона., эсме того, при свободной г|сбке толстолистовых заготовок взгиб п пфальной полки получается 3fi йезначитепьным в при внутреннем радву-ч. се, меньшем гопщины материала, появляются грещйны Б зоне наружного радиуса. Известен также способ изготовления профилей гибкой, при котором осуществляют предварительную гибку-штамповку заготовки и окончательную гнбку-штамповку с.вьиавлаванием канавки в зоне гибки IQ,, Данный способ позволяет уменьшить допустимый радиус гибки. Однако :при изгото.БПении профилей из толстолистового металла невозможно Получить мальй ;радиус гибки, - Цель изобретения - получение минимального радиуса при изГотовленин профилей из толстолисгового металла. Достигается цель тем, что в способе изготовления гфофилей гибкой, при которо осуществляют предварительную гибку-шта повку заготовки и окснчательную гибкуштамповку с выдавливанием канавки в зоне гибки, предварительную гибку осущест вляют на угол, больший заданного, а пе, ред окончательной гибкой разгибают заготовку до угла, меньше заданного. На фиг, 1 показан начальный момент операции разгибки предварительно согнутой заготошси; на фиг, 2 - онечный момент этой операции; на фиг, 3 - операция выдавливания канавки в зоне гибкиг на ..л. - Vфиг, 4 - готовая деталь; на фиг. 5 плоская исходная заготовка. Для получения профиля 1 предлагаемым способом испойьзуют штамп, содержащий матрицу 2 с выталкивателем 3 и буфером 4, а также Пуансон 5, Пуансон 5 выполнен с выступом 6 на рабочем торце, наружная кромка 7 которого скруглена по радиусу, равному радиусу гибки, а внутре няя кромка 8 образована сходящимися по прямым углом торцовой 9 и боковсй Ю поверхностями выступа 6, Произвольно изогнутая заготовка 11 базируется по пальиу 12, жестко закрепленному на выталкивателе 3, Позицией 13 обозначена плоская исходная заготовка, Спсюоб осуществляют следующим образом. Осуществляют предварительную гибкуштамповку плоской ИСХОДНОЙ заготовки 1 на угол, больший заданного, получая заг товку 11, Затем заготовку 11 устанавли вают на плоскость выталкивателя 3, баз руя ее по центральному отверстию чз. палец 12,Прй движении пуансона 5 шиз происходит разгибание боковых сонок за готовки 11 до угла, меньше заР -лного и металл частично из зоны внутреннего радиуса перемещаохся в зону наружного. Преодолевая сопротивление буфера 4, пуансон ,v5 проталкивает заготовку 11 в полость матрицы 2, При этом раздвинутые боковые стенки заготовки 11, соприкасаясь с заходным участком матрицы 2, сдвигаются в сторону пуансона 5 до соприкосновения с последним. После того как заготовка 11 полностью опустится в полость матрюаы 2, происходит калибровка стенок и дна, в начальной момент которой выступ 6 пуансона 5 начинает внедряться в дно заготовки в зоне гиба. Глубина внедрения выступа 6 в дно заготовки 11 не Должна превышать 1О% толщины металла принята, исходя из уело-, ий прочности детали в зоне гиба. При этом внедрение пуансона на указанную величину позволяет дополнительно переместить часть металла из зоны внутреннего в зону наружного радиуса, о Пример осуществления способа поясняется на конкретней детали, которая применяется в генераторе переменного тока в качестве полюсного наконечника. Деталь 1 имеет чашеобразную форму и должна обладать хорошими электропроводными свойствами (должна иметь однсрохшую структуру и не иметь трещин), причем на внутреннем участке изгиба необходим нулевой радиус сопряжения. Исходя из этого, составляется технологический процесс. Из листа металла толщиной Ю мм и шириной 140 мм вьфубается фигурная заготовка 13,вписывающаяся в диаметр равный 128 мм, для будущей детали с базовым отв ерстием в центре диаметром 14 мм. Последующая операция заключается в гибке-штамповке заготовке на прессе 25О т.е. до 3 относительно вертикальной оси боковьк сторс с получением внутреннего радиуса, равного толщине материала. После этого производят обработку заготовки в описанном штампе (усилие при этом 250 т,с, ), где последовательно осуществляют офатный раз/гиб бежевых стенок с последующей догибкой и калибровке заготовки. Местное уменьшение сечения диа в зше сопряжения с боковыми сгенками не. должно превьшгать 10% толщины материала, для ксмкретнсй детали 0,75 мм при толщине материала Ю мм. Материал заготовки .Ст. 08 КП + 10 КП, После вырубкн заготовки необходим отжиг для снятия напряжений иа кромках заготовки. Толщина заготовки выбирается 5-12 мм. lUtipBHa канавка образованной в дне дета- ли заввсиг ог сгойкосгй инсгруменга н для конкретной детали равна 8 мм. Предлагаемый способ изготовления профилей позволяет повысить качество деталей, вьфажающееся в том, что гсрочность сечения в зоне гибки к прочности сечения стенки и деталь обладает соответственно хорошими электропроводными и механическими свойствами, Формула изобретения Способ .изготовления профилей гибкой, при котор-ом осуществляют предварительну гибку-штамповку заготовки и окончательную гибку-штамповку с выдавливанием ка

f/ навки в зоне гибки, отличающий- с я тем, что, с целью получения минимального радиуса гибки при изготовлении профилей из толстолистового металла, предва рительную гибку осуществляют на угоп больший заданного, ai перед окончательной гибкой разгибают aroTOBiy до угла, меньше заданного. Источники информации, гфинятые во внимание при экспертизе 1.Авторское свидетельство СССР № 541533, кл. В 21D 5/06, 19.09.75. 2.Авторское свидетельство СССР №.185328, кл. В 21 D 11/ОО, 19.О7.63. 3.Малов А. Н. Технология холодной штамповки, М., 1969, с. 132-133, рис. 62 б (прототип).