Изобретение относится к области литейного производства и может быть использовано при изготовлении стержней и форм.

Известен способ изготовления оболочковых форм и стержней иэ сухих сыпучих формовочных смесей til- R получения оболочковой полуформы песчано-смоляную смесь наносят на металлическую модельную оснастку, нагретую до 220-280 с. В результате плавления смолы зерна песка слипаются друг с другом, формируя оболочку. После удаления излшдша песчано-смоляной смеси модельную оснастку с образовавшейся на ней оболочкой помещают в печь с температурой 300-350 С. Связующее в течение 45-90 с отверждается, переходя в твердое необратимое состояние. Готовую оболочку . снимают с модельной оснастки и подают на сборку форм, где ее склеивают с другой оболочкой, полученной аналогично. Изготовление формы этим способом завершается засыпкой наполнителем полученной оболочковой формы в специальной опоке.

Недостатком указанного способа является высокая трудоемкость технологического процесса, особенно

на операциях удаления оболочек из оснастки, их охлаждения, склейки и засыпки наполнителем. Кроме того, стержни из песчано-смоляных смесей обладают высокой газотворностью, что ухудшает санитарно-гигиенические условия труда и не обеспечивает высокого качества отливок.

10

Известен способ изготовления металлооболочковых форм (облицованных кокилей), по которому использурт также сухие облицовочные песчаиосмоляные смеси С23.

5 Согласно этомуспособу вначале изготавляют плакированную смесь, перемешивая наполнитель с термореактивной смолой, засыпгиот ее в бункер пескодувной машины и после ох2 лаждения вдувают в зазор между кокилем и моделью, образуя, тонкий облицовочный слой.

Недостатком этого способа является также высокая газотворность стерж25 ней и форм, так как в качестве связующих используются термореактивные смолы. Кроме того, пескодувныйспособ формовки имеет ограниченное применение, связанное со сложностью его

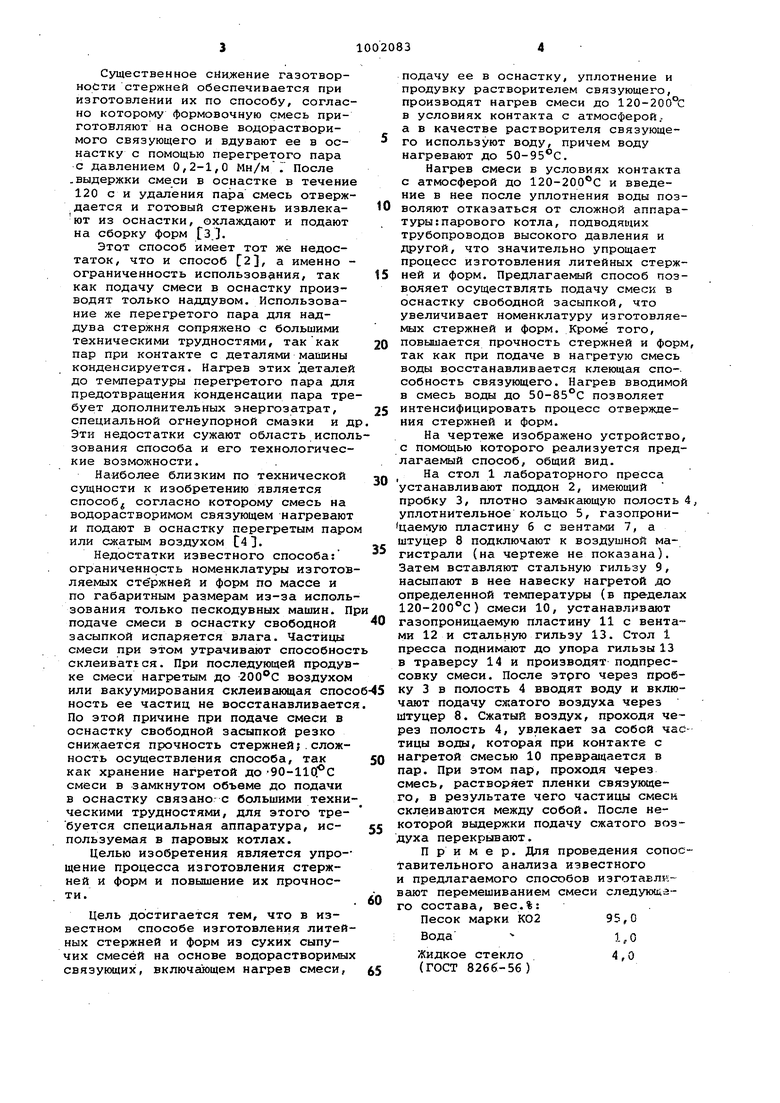

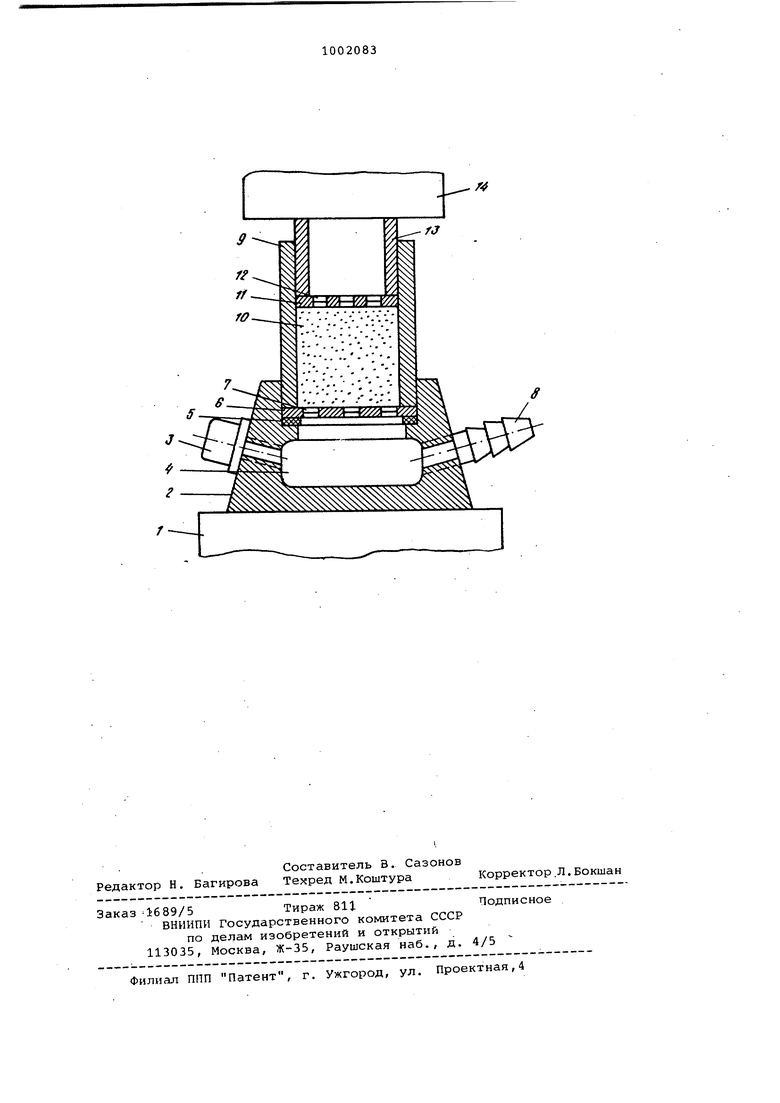

30 осуществления. Существенное гаэотворности стержней обеспечивается при изготовлении их по способу, соглас но которому формовочную смесь приготовляют на основе водорастворимого связующего и вдувают ее в оснастку с помощью перегретого пара с давлением 0,2-1,0 Мн/м После .выдержки смеси в оснастке в течени 120 си удаления пара смесь отверж дается и готовый стержень извлекают из оснастки, охлаждают и подают на сборку форм Сз. Этот способ имеет тот же недостаток, что и способ С2, а именно ограниченность использования, так как подачу смеси в оснастку производят только наддувом. Использование же перегретого пара для наддува стержня сопряжено с большими техническими трудностями, пар при контакте с деталями машины конденсируется. Нагрев этих детале до температуры перегретого пара дл предотвращения конденсации пара тр бует дополнительных энергозатрат, специальной огнеупорной смазки и д Эти недостатки сужают область испол зования способа и его технологичес кие возможности. Наиболее близким по технической сущности к изобретению является способу согласно которому смесь на водорастворимом связующем нагреваю и подают в оснастку перегретым пар или сжатым воздухом С4. Недостатки известного способа: ограниченность номенклатуры изготов ляемых стержней и форм по массе и по габаритным размерам из-за исполь зования только пескодувных машин. П подаче смеси в оснастку свободной засыпкой испаряется влага. Частицы смеси при этом утрачивают способнос склеиваться. При последующей продув ке смеси нагретым до воздухом или вакуумирования склеивающая спос ность ее частиц не восстанавливаетс По этой причине при подаче смеси в оснастку свободной засыпкой резко снижается прочность стержней;.сложность осуществления способа, так как хранение нагретой до -ЭО-ИО С смеси в замкнутом объеме до подачи в оснастку связано с большими техни ческими трудностями, для этого требуется специальная аппаратура, используемая в паровых котлах. Целью изобретения является упрощение процесса изготовления стержней и форм и повышение их прочнос Цель достигается тем, что в известном способе изготовления литей ных стержней и форм из сухих сыпучих смесей на основе водорастворимы связующих, включающем нагрев смеси, подачу ее в оснастку, уплотнение и продувку растворителем связующего, производят нагрев смеси до 120-200°С в условиях контакта с атмосферой, а в качестве растворителя связующего используют воду, причем воду нагревают до 50-95 0. Нагрев смеси в условиях контакта с атмосферой до 120-200 0 и введение в нее после уплотнения воды позволяют отказаться от сложной аппаратуры: парового котла, подводящих трубопроводов высокого давления и другой/ что значительно упрощает процесс изготовления литейных стержней и форм. Предлагаемый способ позволяет осуществлять подачу смеси в оснастку свободной засыпкой, что увеличивает номенклатуру изготовляемых стержней и форм. Кроме того, повышается прочность стержней и форм, так как при подаче в нагретую смесь воды восстанавливается клеющая спо-. собность связующего. Нагрев вводимой в смесь воды до 50-85°С позволяет интенсифицировать процесс отверждения стержней и форм. На чертеже изображено устройство, с помощью которого реализуется предлагаемый способ, общий вид. На стол 1 лабораторного пресса устанавливают поддон 2, имеющий пробку 3, плотно замыкающую полость 4, уплотнительное кольцо 5, газопроницаемую пластину 6 с вентами 7, а штуцер 8 подключают к воздушной магистрали (на чертеже не показана). Затем вставляют стальную гильзу 9, насыпают в нее навеску нагретой до определенной температуры (в пределах 120-200°С) смеси 10, устанавливают газопроницаемую пластину 11 с вентами 12 и стальную гильзу 13. Стол 1 пресса поднимают до упора гильзы 13 в траверсу 14 и производят подпрессовку смеси. После этрго через пробку 3 в полость 4 вводят воду и включают подачу сжатого воздуха через штуцер 8. Сжатый воздух, проходя через полость 4, увлекает за собой частицы воды, которая при контакте с нагретой смесью 10 превращается в пар. При этом пар, проходя через смесь, растворяет пленки связующего, в результате чего частицы смеси склеиваются между собой. После некоторой выдержки подачу сжатого воздуха перекрывают. Пример. Для проведения сопоставительного анализа известного и предлагаемого способов изготавливают перемешиванием смеси следующего состава, вес.%: Песок марки К02 95,0 Вода 1,0 Жидкое стекло 4,О (ГОСТ 8266-56 )

Смесь нагревают в открытой емкости до 100, 120, 150, 180, 200 и. и, не охлаждая, подают в экспериментальную оснастку, где производят уплотнение с помощью лабораторного пресса при давлении 0,2 Мн/м. В полость 4 подают воду, которую предварительно нагревают до температуры 25, 50, 80 и 95°С. Посл /этого включают подачу сжатого воздуха с давлением 0,1 Мн/м. После выдержки в течение 120 с подачу сжатого воздуха перекрывают. Полученый образец смеси 10 извлекают из гильзы 9, выдерживают на открытом воздухе, после чего подвергают испытанию на сжатие с помощью лабораторного прибора модели 052 М.

В качестве экспериментальных стержней использовали стандартные образцы диаметром 50 мм и высотой 50 мм.

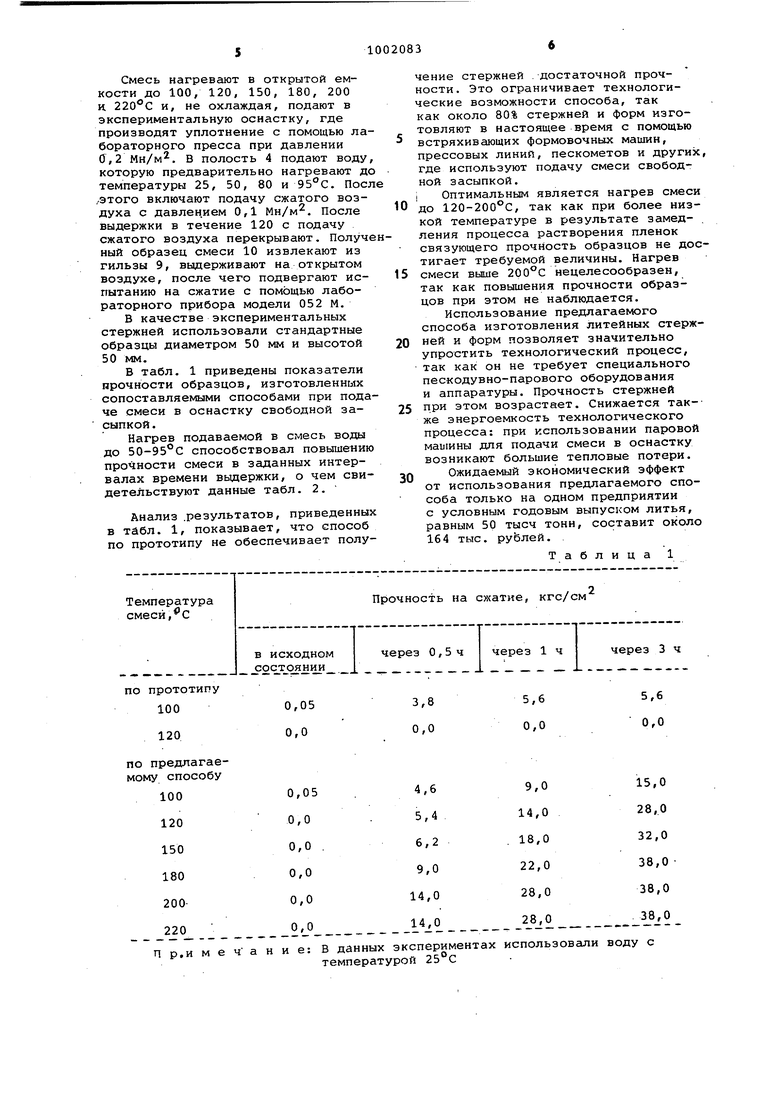

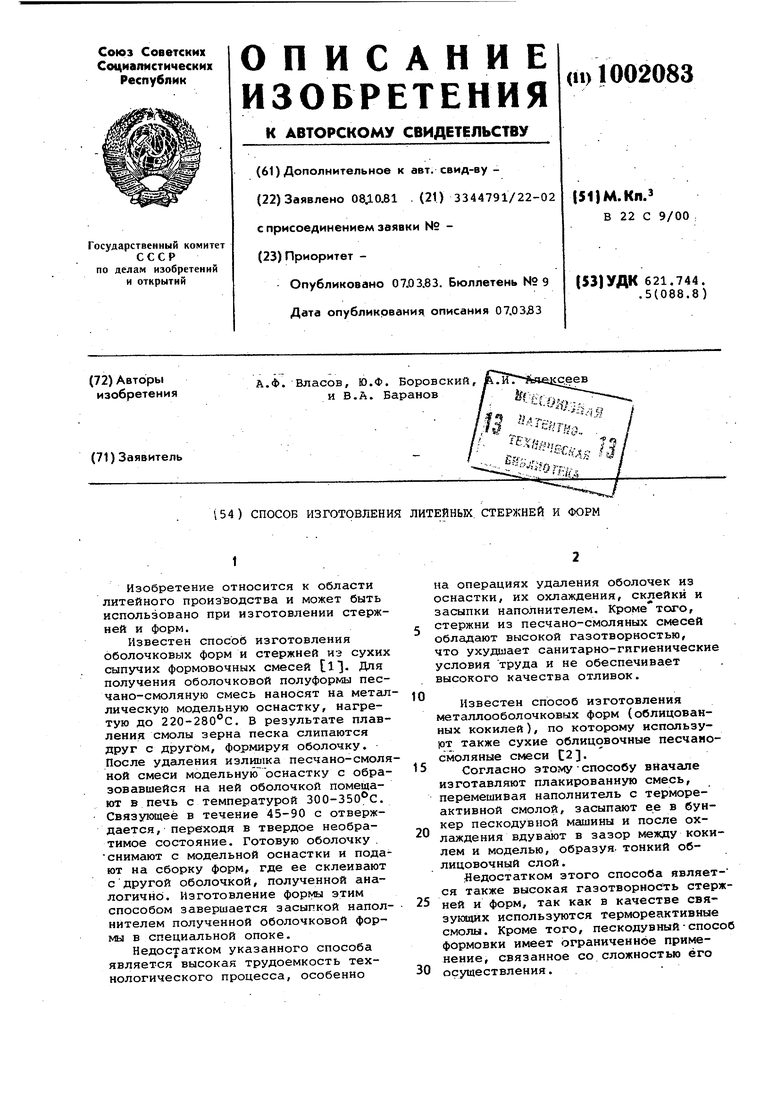

В табл. 1 приведены показатели прочности образцов, изготовленных сопоставляемыми способами при подаче смеси в оснастку свободной засыпкой.

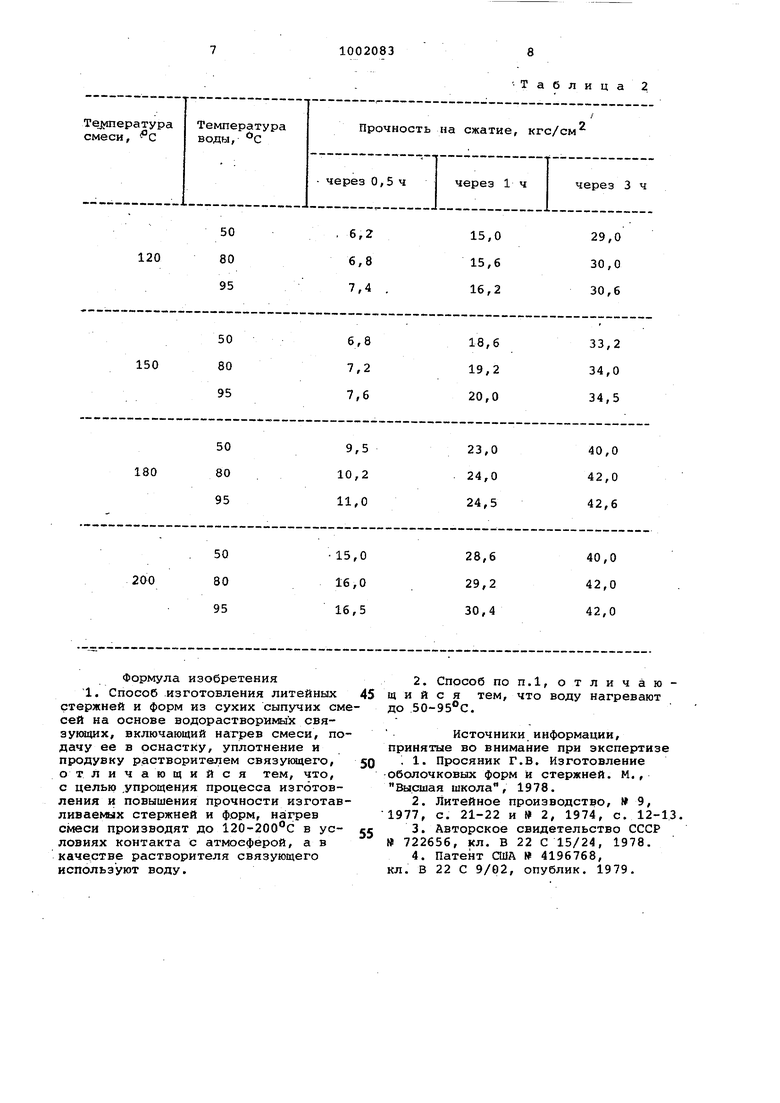

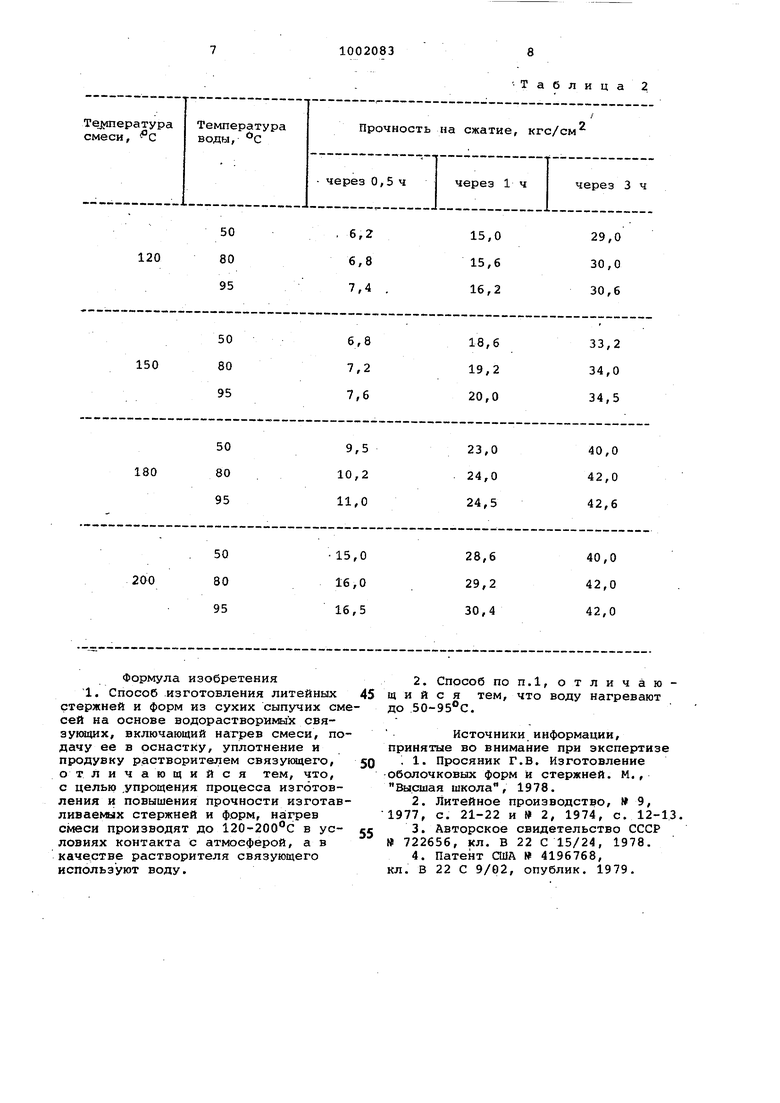

Нагрев подаваемой в смесь воды до 50-95 0 способствовал повышению прочности смеси в заданных интервалах времени вьщержки, о чем свидетельствуют данные табл. 2.

Анализ .результатов, приведенных в табл. 1, показывает, что способ по прототипу не обеспечивает полуТемпературасмеси, С

в исходном состоянии

прототипу

0,05 100 0,0

120

по предлагаемому способу

чение стержней . достаточной прочности. Это ограничивает технологические возможности способа, так как около 80% стержней и форм изготовляют в настоящее время с помощью встряхивающих формовочных машин, прессовых линий, пескометов и други где используют подачу смеси свободной засыпкой.

I Оптимальным является нагрев смес до 120-200°С, так как при более низкой температуре в результате замедления процесса растворения пленок связующего прочность образцов не дотигает требуемой величины. Нагрев смеси выше 200°С нецелесообразен, так как повышения прочности образцов при этом не наблюдается.

Использование предлагаемого способа изготовления литейных стержней и форм позволяет значительно упростить технологический процесс, так как он не требует специального пескодувно-парового оборудования и аппаратуры. Прочность стержней при этом возрастает. Снижается также энергоемкость технологического процесса: при использовании парювой маигины для подачи смеси в оснастку возникают большие тепловые потери.

Ожидаемый экономический эффект от использования предлагаемого способа только на одном предприятии с условным годовым выпуском литья, равным 50 тысч тонн, составит около 164 тыс. руЬлей.

Таблица 1

Прочность на , кгс/см

через 3 ч

через 1 ч

через 0,5ч

5,6

5,6 0,0 0,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных оболочковых форм и стержней | 1985 |

|

SU1423261A1 |

| Способ изготовления формовочной смеси | 1979 |

|

SU854548A1 |

| Способ изготовления литейных форм | 1987 |

|

SU1553239A1 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| Способ изготовления литейных форм и стержней | 1979 |

|

SU939160A1 |

| Способ изготовления литейных форм | 1980 |

|

SU933184A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ СТЕРЖНЕЙ И ФОРМ | 2006 |

|

RU2297301C1 |

| Способ изготовления оболочковых форм и стержней из песчано-смоляных смесей по нагреваемой оснастке | 1987 |

|

SU1416260A1 |

| Смесь для изготовления литейных оболочковых форм и стержней по нагреваемой модельно-стержневой оснастке | 1977 |

|

SU730445A1 |

| Смесь для изготовления оболочковых литейных форм и стержней | 1974 |

|

SU484042A1 |

Пр.имечание: В данных экспериментах температурой 25°С использовали воду с

Формула изобретения 1. Способ изготовления литейных стержней и форм из сухих сыпучих смесей на основе водорастворимых свяэукяцих, включающий нагрев смеси, подачу ее в оснастку, уплотнение и продувку растворителем связукнцего, отличающийся тем, что, с целью упрощения процесса изготовления и повышения прочности изготавливаекых стержней и форм, нагрев смеси производят до 120-200с в условиях контакта с атмосферой, а в качестве растворителя связующего используют воду.

Таблицаа

Источники информации, принятые во внимание при экспертизе

. 1. Просяник Г.В. Изготовление оболочковых форм и стержней. М., Высшая школа, 1978.

кл. В 22 С 9/02, опублик. 1979,

/Ч

8

Авторы

Даты

1983-03-07—Публикация

1981-10-08—Подача