Изобретение относится к металлургии, конкретнее к непрерывной разливке тонких слябов.

Известен кристаллизатор для непрерывной разливки тонких слябов, включающий опорные плиты с закрепленными на них широкими и узкими рабочими стенками с образованием рабочей полости кристаллизатора с верхним участком воронкообразной формы и нижним участком прямоугольной формы. Широкие рабочие стенки на воронкообразной части изогнуты в рабочей полости в горизонтальной плоскости по кривой. Недостатком известного кристаллизатора является неудовлетворительное качество тонких слябов, Это объясняется тем, что в процессе разливки при различных скоростях втягивания в одних случаях происходит отход оболочки сляба от поверхности широких рабочих стенок, а в других случаях, наоборот происходит образование складок на поверхности слитка и его заклинивание в кристаллизаторе. Сказанное является следствием несоответствия усадки оболочки широких граней сляба изменению ширины периметра широких стенок на воронкообразном участке кристаллизатора. В результате в слитках образуются наружные и внутренние трещины, а также происходят прорывы металла под кристаллизатором.

Наиболее близким по технической сущности является кристаллизатор для непрерывной разливки металлов, включающий опорные плиты с закрепленными на них широкими и узкими рабочими стенками с образованием рабочей полости кристаллизатора с верхним участком воронкообразной формы и нижним участком прямоугольной формы. Широкие рабочие стенки радиально изогнуты в горизонтальной плоскости.

В направлении от верхнего торца кристаллизатора к выходу из воронкообразного участка его рабочей полости радиальный участок широких рабочих стенок выполнен с уменьшением стрелки h от 0,1-1,4 толщины прямоугольного участка рабочей полости и увеличением R по зависимости

R (a2 + 4h2)/8h, где а расстояние между узкими рабочими стенками, мм.

Недостатком известного кристаллизатора является неудовлетворительное качество тонких непрерывнолитых слябов. Это объясняется несоответствием величины уменьшения ширины выпуклой широкой грани сляба вследствие усадки ширине вогнутой части широких рабочих стенок на каждом горизонтальном уровне по высоте кристаллизатора. При этом при изменении скорости вытягивания слитка происходит либо отход оболочки широкой грани сляба от поверхности рабочих широких стенок с образованием зазора или, наоборот, образуются складки на поверхности слитка, что сопровождается его заклиниванием в кристаллизаторе. В первом случае происходит разогрев оболочки сляба, что сопровождается уменьшением толщины оболочки и нарушением ее сплошности. В другом случае образуются трещины. В обоих случаях происходят прорывы металла под кристаллизатором.

Исследованиями установлено, что для расширения диапазона скоростей вытягивания тонких слябов без прорывов металла под кристаллизатором и образования на их поверхности необходимо выполнять форму поверхности вогнутой части широких стенок кристаллизатора по определенному профилю. В этих условиях в широком диапазоне скоростей вытягивания слябов на широкие грани не будут отходить от вогнутых поверхностей широких стенок кристаллизатора и не будут образовываться складки на поверхности сляба, не будет происходить его заклинивание в кристаллизаторе. Оптимальная форма воронкообразной части кристаллизатора обеспечивает соответствие величины усадки широких граней сляба величине уменьшения периметра вогнутой части широких рабочих стенок по высоте кристаллизатора в широком диапазоне скоростей вытягивания.

Технический эффект при использовании изобретения заключается в улучшении качества непрерывнолитых слитков и повышении производительности и стабильности процесса непрерывной разливки в широком диапазоне скоростей вытягивания.

Указанный технический эффект достигается тем, что кристаллизатор включает опорные плиты с закрепленными на них широкими и узкими рабочими стенками с образованием рабочей полости кристаллизатора с верхним участком воронкообразной формы и нижним участком прямоугольной формы. Широкие рабочие стенки на воронкообразном участке рабочей полости выполнены криволинейными в горизонтальной плоскости.

Ширина вогнутой части широких pабочих стенок выполнена пеpеменной по высоте воpонкообразной части кристаллизатора и изменяется от максимального значения на верхнем торце кристаллизатора, равном [b (0,1-0,4)˙a] до минимального значения, равного [b (1,0-0,4)˙a] в нижней части воронкообразного участка рабочей полости кристаллизатора, а величина радиуса кривизны вогнутой части широких рабочих стенок кристаллизатора изменяется по высоте воронкообразной части рабочей полости от минимального значения на верхнем торце кристаллизатора до максимального значения в конце воронкообразной части по зависимости

R(z) (0,15÷0,3)˙Zk˙b2/(c a)˙(Zk Zi); где R(z) значение величины радиуса кривизны вогнутой части широких рабочих стенок кристаллизатора, мм;

Zk длина воронкообразной части рабочей полости кристаллизатора, мм;

Zi текущая длина воронкообразной части рабочей полости кристаллизатора, начиная от верхнего торца кристаллизатора, мм;

n ширина рабочей полости кристаллизатора между узкими рабочими стенками на верхнем торце кристаллизатора, мм;

с максимальное расстояние между вогнутыми широкими стенками на верхнем торце кристаллизатора, мм;

(0,15÷0,3) эмпирический коэффициент, зависящий от величины диапазона скоростей вытягивания сляба, безразмерный.

Улучшение качества тонких непрерывнолитых слябов будет происходить вследствие постоянного контакта оболочки широких граней слаба с поверхностью вогнутых широких стенок кристаллизатора и отсутствия образования складок в широком диапазоне скоростей вытягивания. Это обеспечивает специальный профиль воронкообразной части кристаллизатора как по ее длине, так и ширине, что исключает возникновение в оболочке растягивающих и сжимающих напряжений, превосходящих допустимые значения, а также исключает заклинивание сляба в кристаллизаторе.

Диапазон значений эмпирического коэффициента в пределах (0,15÷0,3) объясняется закономерностями усадки широких граней сляба в зависимости от диапазона скоростей вытягивания. При больших значениях на поверхности слитка будут возникать складки и трещины, так как периметр широких граней будет превышать периметр широких стенок. При меньших значениях будет образовываться зазор между оболочкой и поверхностью широких рабочих стенок, что будет приводить к нарушению сплошности оболочки сляба и образованию трещин и прорывов металла.

Указанный диапазон устанавливается в прямой пропорциональной зависимости от диапазона скоростей вытягивания слябов.

Диапазон эмпирического коэффициента в пределах (0,1÷0,04) и (1,0÷0,4) ширины узких рабочих стенок объясняется закономерностями увеличения толщины оболочки слитка по высоте кристаллизатора при различных диапазонах скоростей вытягивания сляба. При меньших значениях будут образовываться трещины в углах слитка, что вызовет их брак. При больших значениях будет происходить образование зазора между оболочкой слитка и поверхностью рабочих стенок в месте перехода от плоского положения в изогнутое горизонтальное, что вызовет образование внутренних и наружных трещин, а также прорывы металла. Указанный диапазон устанавливается в обратной пропорциональной зависимости от диапазона скоростей вытягивания слябов.

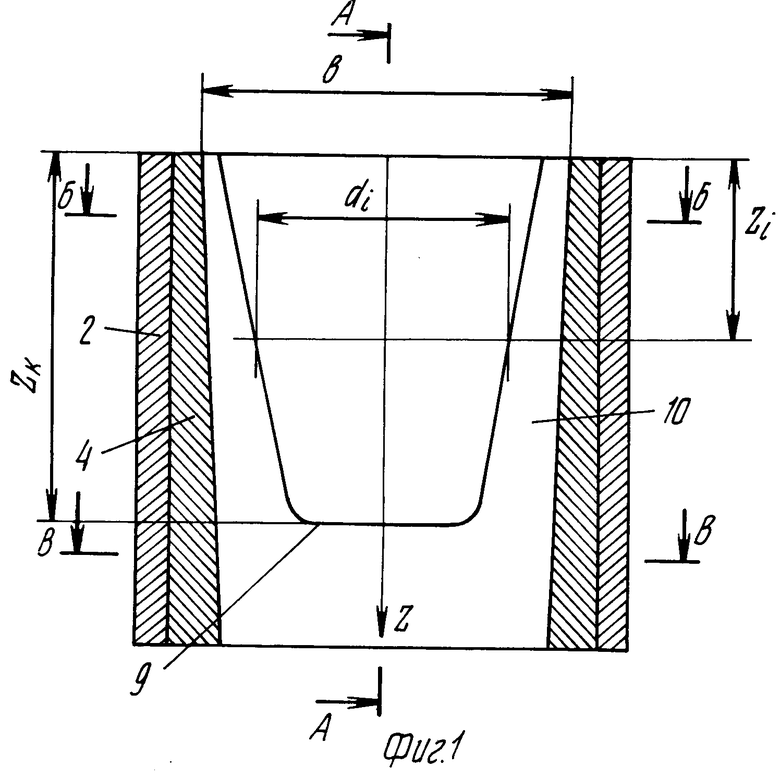

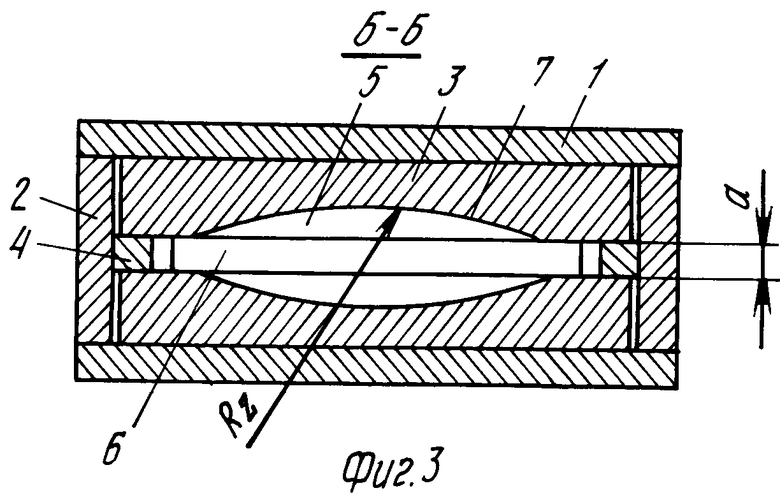

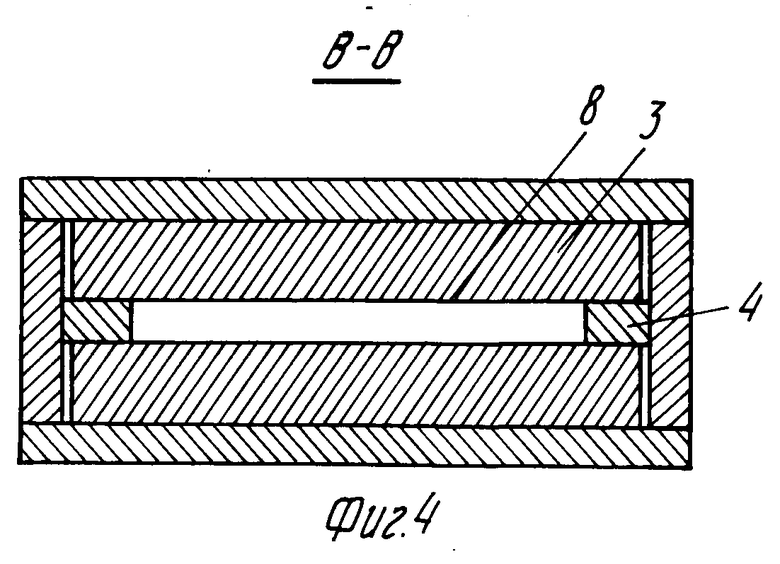

На фиг. 1 изображен кристаллизатор для непрерывной разливки металлов, продольный разрез; на фиг.2 то же, разрез А-А на фиг.1; на фиг.3 то же, разрез Б-Б на фиг.1; на фиг.4 то же, разрез В-В на фиг.1.

Кристаллизатор для непрерывной разливки металлов состоит из опорных плит 1 и 2, широких 3 и узких 4 рабочих стенок, воронкообразной 5 и прямолинейной 6 частей рабочей полости кристаллизатора, криволинейной 7 и плоской 8 поверхностей, границы 9 воронкообразной и прямолинейной частей рабочей полости кристаллизатора, 10 плоских участков широких рабочих стенок. Обозначено: а ширина узких рабочих стенок; b ширина рабочей полости кристаллизатора между узкими рабочими стенками на верхнем торце кристаллизатора; с максимальное расстояние между вогнутыми широкими стенками на верхнем торце кристаллизатора; Zk длина воронкообразной части рабочей полости кристаллизатора; Zi текущая длина воронкообразной части рабочей полости кристаллизатора; R(z) радиус кривизны вогнутой части широких рабочих стенок; di ширина вогнутой части широких стенок.

Кристаллизатор для непрерывной разливки металлов работает следующим образом.

П р и м е р. В процессе непрерывной разливки в кристаллизатор подается сталь марки 3сп и из него вытягивается слиток прямоугольного сечения с переменной скоростью. К опорным плитам 1 и 2 кристаллизатора прикреплены при помощи шпилек водоохлаждаемые, соответственно, широкие 3 и узкие 4 медные рабочие стенки, которые образуют рабочую полость кристаллизатора с верхним участком 5 воронкообразной формы и нижним участком 6 прямоугольной формы. Широкие рабочие стенки 3 на воронкообразном участке 5 выполнены вогнутыми по кривой 7 в горизонтальной плоскости по радиусу R(z).

Широкие рабочие стенки 3 имеют по краям со стороны узких рабочих стенок 4 плоские участки 10, расстояние между которыми равно ширине а узких рабочих стенок 4.

Ширина вогнутой части di широких рабочих стенок 3 выполнена переменной по высоте Zk воронкообразной части 5 кристаллизатора и изменяется от максимального значения dmax на верхнем торце кристаллизатора, равном [b (0,1÷0,040˙a] до минимального значения, равного [b ÷(1,0÷0,4)˙a] в нижней части 9 воронкообразного участка 5 рабочей полости кристаллизатора. Величина радиуса R(z) кривизны 7 вогнутой части широких рабочих стенок 3 кристаллизатора изменяется по высоте Zk воронкообразной части 5 рабочей полости от минимального значения Rmin на верхнем торце кристаллизатора до максимального значения Rmax в конце 9 воpонкообpазной части по зависимости

R(z) (0,15 ÷ 0,3) Zk˙b2 / (c a)˙(Zk Zi), где R(z) значение величины радиуса кривизны вогнутой части широких рабочих стенок кристаллизатора, мм;

Zk длина воронкообразной части рабочей полости кристаллизатора, мм;

Zi текущая длина воронкообразной части рабочей полости кристаллизатора, начиная от верхнего торца кристаллизатора, мм;

b ширина рабочей полости кристаллизатора между узкими рабочими стенками на верхнем торце кристаллизатора, мм;

с максимальное расстояние между вогнутыми широкими стенками на верхнем торце кристаллизатора, мм;

а ширина узких рабочих стенок мм;

(0,15÷0,3) эмпирический коэффициент, зависящий от величины диапазона скоростей вытягивания сляба, безразмерный.

В общем случае узкие рабочие стенки 4 могут иметь различный наклон к продольной оси кристаллизатора в зависимости от марки разливаемой стали, коэффициента усадки и скорости вытягивания сляба. В общем случае величина Zk может быть равной (0,4÷0,9) общей длины кристаллизатора.

В таблице приведены примеры работы кристаллизатора с различными технологическими параметрами.

В первом примере вследствие большой величины радиусов кривизны и ширины вогнутой части широких стенок кристаллизатора на поверхности слябов будут образовываться складки, а в углах слитка трещины. При этом ширина выпуклых граней сляба не будет соответствовать периметру вогнутых стенок кристаллизатора, будет происходить заклинивание сляба в кристаллизаторе. В пятом примере вследствие малого значения радиуса кривизны и ширины вогнутой части широких стенок кристаллизатора будет образовываться зазор между оболочкой слитка и поверхностью широких стенок кристаллизатора из-за несоответствия ширины широких граней сляба ширине периметра вогнутых рабочих стенок. В этих условиях будут образовываться трещины в оболочке слитка, что приведет к браку слитков и прорывам металла под кристаллизатором.

В шестом примере (прототипе) вследствие несоответствия формы воронкообразной части кристаллизатора процессу усадки широких граней сляба во время его вытягивания образуются складки и трещины на поверхности, что приведет к браку слитков и прорывам металла под кристаллизатором.

В примерах 2-4 вследствие оптимизации формы воронкообразной части кристаллизатора и ее соответствия процессу усадки широких граней сляба при его вытягивании из кристаллизатора достигается постоянный контакт выпуклых широких граней слитка с поверхностью вогнутых широких стенок кристаллизатора. В этих условиях не образуются складки и трещины на поверхности слябов, устраняются прорывы металла, а также заклинивание сляба в кристаллизаторе.

Применение предлагаемого кристаллизатора позволяет расширить допустимый диапазон скоростей вытягивания слябов из кристаллизатора из широкого круга марок сталей с различными коэффициентами усадки без прорывов металла и брака слитков по качеству поверхности.

Использование кристаллизатора позволяет снизить брак тонких слябов по трещинам на 0,8% и сократить прорывы металла под кристаллизатором на 2,5%

| название | год | авторы | номер документа |

|---|---|---|---|

| КРИСТАЛЛИЗАТОР МАШИНЫ КРИВОЛИНЕЙНОГО ТИПА ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2044597C1 |

| КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1993 |

|

RU2038906C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1993 |

|

RU2038903C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ КРИСТАЛЛИЗАТОРА | 2002 |

|

RU2214885C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1995 |

|

RU2085326C1 |

| Способ непрерывного литья слитков прямоугольного сечения и устройство для его осуществления | 1983 |

|

SU1315114A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1996 |

|

RU2100132C1 |

| СПОСОБ НЕПРЕРЫВНОГО ЛИТЬЯ ПРЯМОУГОЛЬНЫХ СЛИТКОВ | 1992 |

|

RU2021872C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015824C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 1992 |

|

RU2015822C1 |

Изобретение относится к металлургии. Кристаллизатор для непрерывной разливки тонких слябов включает опорные плиты с закрепленными на них широкими и узкими рабочими стенками с образованием рабочей полости кристаллизатора с верхним участком воронкообразной формы и нижним участком прямоугольной формы. Широкие рабочие стенки на воронкообразном участке рабочей полости выполнены криволинейными в горизонтальной плоскости. Ширина вогнутой части широких рабочих стенок выполнена переменной по высоте воронкообразной части кристаллизатора и изменяется от максимального значения на верхнем торце кристаллизатора, равного [b (1,0 0,4) a] до минимального значения, равного [b (1,0 0,4) a] в нижней части воронкообразного участка рабочей полости кристаллизатора. Величина радиуса кривизны вогнутой части широких стенок кристаллизатора изменяется по высоте воронкообразной части рабочей полости от минимального значения на верхнем торце кристаллизатора до максимального значения в конце воронкообразной части. 4 ил. 1 табл.

КРИСТАЛЛИЗАТОР ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ, содержащий опорные плиты с закрепленными на них широкими и узкими рабочими стенками с образованием рабочей полости кристаллизатора с верхним участком воронкообразной формы и нижним участком прямоугольной формы, при этом широкие стенки на воронкообразном участке рабочей полости выполнены криволинейными в горизонтальной плоскости, отличающийся тем, что вогнутая часть широких рабочих стенок выполнена с изменением ширины от максимального значения на верхнем торце кристаллизатора, равного [b (0,1 0,04) · a] до минимального значения в нижней части воронкообразного участка рабочей полости кристаллизатора, равного [b (1,0 0,4) · a] а величина радиуса кривизны вогнутой части широких стенок кристаллизатора изменяется по высоте воронкообразной части рабочей полости от минимального значения на верхнем торце кристаллизатора до максимального значения в конце воронкообразной части по зависимости

P(z)(0,15 0,3) · Zк · b2/ (c a) (Zк - Zi),

где P(z) значение величины радиуса кривизны вогнутой части широких рабочих стенок кристаллизатора, мм;

Zк длина воронкообразной части рабочей полости кристаллизатора, мм;

Zi текущая длина воронкообразной части рабочей полости кристаллизатора, начиная от верхнего торца кристаллизатора, мм;

b ширина рабочей полости кристаллизатора между узкими рабочими стенками на верхнем торце кристаллизатора, мм;

c максимальное расстояние между вогнутыми широкими стенками на верхнем торце кристаллизатора, мм;

a ширина узких рабочих стенок, мм;

(0,15 0,3) эмпирический коэффициент, выбираемый в зависимости от величины поперечного сечения кристаллизатора, безразмерный.

| Журнал "Черные металлы" | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1995-07-09—Публикация

1993-04-22—Подача