Изобретение относится к металлургии, в частности к технике непрерывного литья плоских слитков.

Цель изобретения - повышение качества слитков путем устранения возможности образования внутренних трещин и увеличение выхода годных слитков путем уменьшения прорывов металла по узким граням.

Способ непрерывного литья плоских слитков включает подачу жидкого металлага зазор между вращающимися бесконечными лентами, образующими сопрягающиеся

криволинейный и прямолинейный участки, и боковыми стенками, формирование слитка и его вытягивание в горизонтальной плоскости, причем на криволинейном участке одну из широких граней формируют по радиальной плоскости, а другую - по криволи- нейной плоскости, форма которой определяется зависимостью г (R + h) + cos a(H-h) при этом узкие грани слитка формируют с увеличением его ширины подлине криволи$

сл

нейного участка бесконечных лент по зависимости

Ь В + sln ct(H -h),

где г - текущее значение переменного радиуса криволинейной плоскости, м;

R - радиус кривизны радиальной плоскости, м;

h - толщина слитка, м;

Н - расстояние между бесконечными лентами на уровне мениска металла, м;

а - текущее значение угла между горизонтальной плоскостью на уровне мениска металла и нормалью к поверхности слитка на криволинейном участке, 90$ а$ 0, град,;

b - текущее значение ширины слитка, м;

В - конечное значение ширины слитка, м.

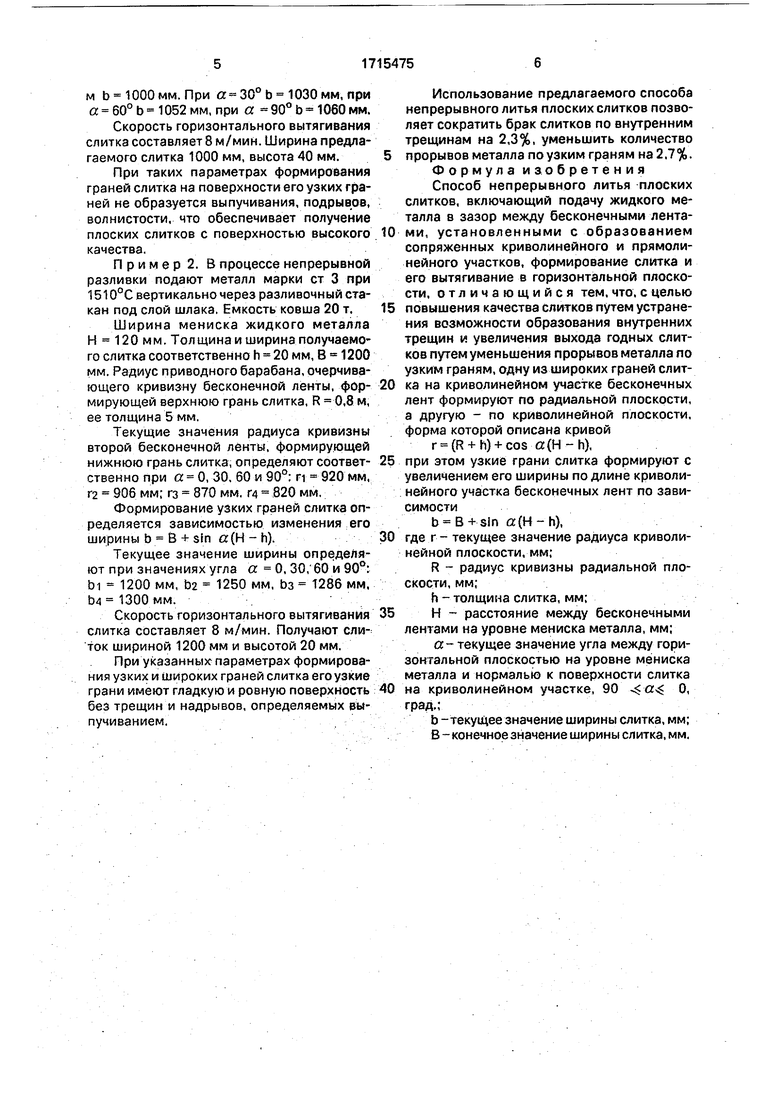

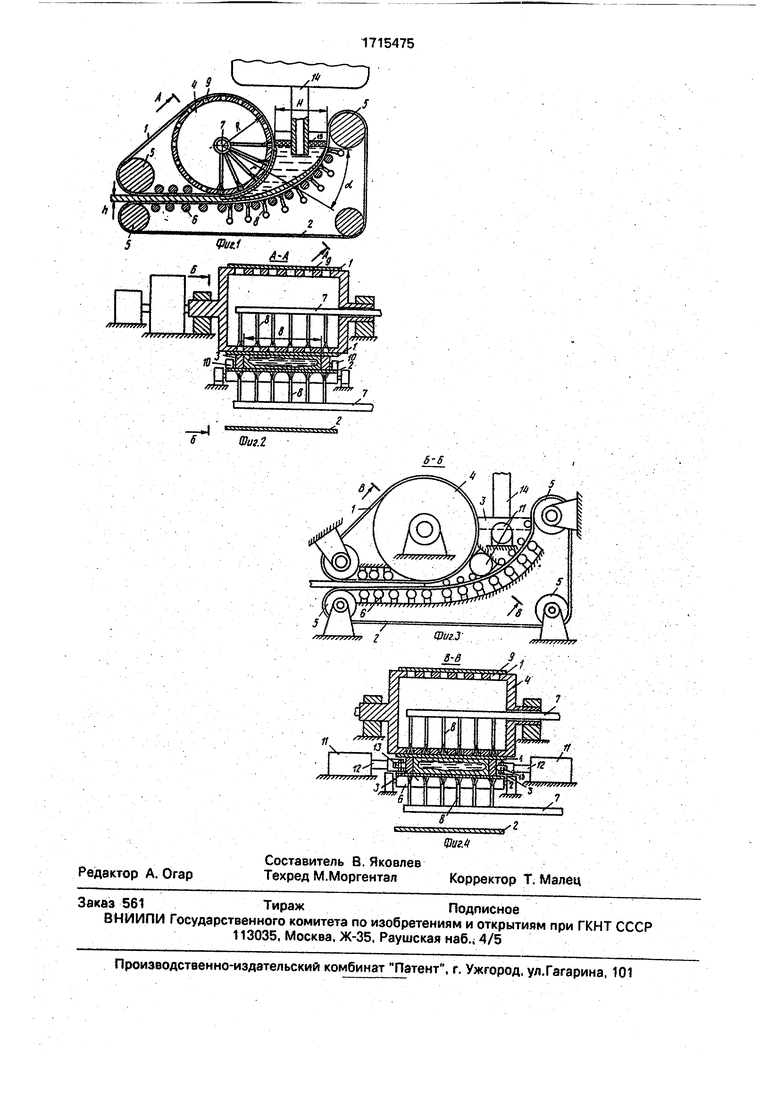

На фиг. 1 схематически изображено устройство для осуществления предлагаемого способа, продольный разрез на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3.

Устройство для непрерывной разливки плоских слитков содержит кристаллизатор, образованный двумя бесконечными приводными лентами 1 и 2 и боковыми стенками 3. Лента 1 охватывает приводной барабан 4, а также приводные 5 и направляющие 6 ролики. Система охлаждения бесконечных лент включает в себя магистраль 7 подачи хладагента и форсунки 8. Система охлаждения ленты 1 расположена в полости приводного барабана 4, бочка которого выполнена со сквозными отверстиями 9. Система охлаждения ленты 2 расположена между направляющими роликами 6.

Боковые стенки 3 размещены между бесконечными приводными лентами 1 и 2 и несут опорные катки 10. опирающиеся на бесконечную ленту 2. Боковые стенки 3 установлены с возможностью их перемещения поперек бесконечных лент от силовых цилиндров 11, штоки 12 которых через шарнир 13 взаимодействуют с наружной поверхностью боковых стенок 3, что обеспечивает регулировку ширины слитка.

Подача жидкого металла осуществляется через разливочный стакан 14 под слой шлака 15, Опорные ролики бесконечной ленты 2 обеспечивают ее установку по коси- нусоидальному закону, а боковые стенки с помощью силовых цилиндров приобретают поверхность /очерчиваемую по синусоидальному закону.

На криволинейном участке формирования слитка происходит образование корочки как по широким, так и по узким граням слитка, вытягиваемого горизонтально.

Верхнюю широкую грань слитка формируют по радиусу, нижнюю - по кривой, описываемой зависимостью, определяемой по косинусоидальному закону. Этот закон учитывает деформацию узких граней при отсутствии трещин и наличии деформаций выпучивания, равномерных во времени и минимальных по значениям (их абсолютные значения ниже допустимых, вызывающих

разрыв образовавшейся корочки).

Формирование узких граней слитка на этом участке осуществляют по зависимости, обратной зависимости формирования нижней широкой грани слитка, т.е. по синусоидельному закону.

При ширине слитка больше, чем в указанной зависимости, следует, что деформация выпучивания незначительна, между боковыми стенками, формирующими узкие

грани, и самими гранями образуется зазор, происходит разогрев поверхности, утонение стенки, что.ведет к прорыву металла на горизонтальном участке формирования слитка.

При ширине слитка, меньше чем в предлагаемом математическом выражении, деформация выпучивания слитка по узким граням больше, происходит заклинивание

слитка между боковыми стенками и прорыв. Пример 1. В процессе непрерывной разливки из разливочного ковша емкостью 20 т вертикально через стакан подслой шлака подают жидкий металл марки ст 3 при

1510°С. Ширина мениска жидкого металла Н - 100 мм.

Формирование слитка начинается с об-. разования корочки в жидкой фазе, распола- гающейся в криволинейном участке

формирования слитка, ограниченном по верхней, и нижней граням бесконечными приводными лентами. Кривизна бесконечной ленты, формирующей верхнюю грань слитка, очерчена по радиусу приводного

барабана, который охватывает данная лента (R 1 ,0 м), толщина ленты 5 мм, толщина вытягиваемого слитка 40 мм. Кривизна бесконечной ленты, формирующей нижнюю грань слитка, определяется согласно предлагаемому математическому выражению по текущему переменному радиусу г (R + h) + cos а (Н - h). При а О г 1100мм(1,1м),при а 30°г 1092мм,при а 60° г 1070 мм, при а 90° 1040 мм.

Одновременно происходит формирование узких граней слитка боковыми стенками, кривизна которых определяется по зависимости b В + sin а(Н - h). Определяют текущее значение ширины слитка при

а 0. При получении слитка шириной 1000

м b 1000 мм. При а 30° b 1030 мм, при а 60° b 1052 мм, при а 90° b 1060 мм.

Скорость горизонтального вытягивания слитка составляет 8 м/мин. Ширина предлагаемого слитка 1000 мм, высота 40 мм.

При таких параметрах формирования граней слитка на поверхности его узких граней не образуется выпучивания, подрывов, волнистости, что обеспечивает получение плоских слитков с поверхностью высокого качества.

Пример 2. В процессе непрерывной разливки подают металл марки ст 3 при 1510°С вертикально через разливочный стакан под слой шлака, Емкость ковша 20 т.

Ширина мениска жидкого металла Н 120 мм. Толщина и ширина получаемого слитка соответственно h 20 мм, В 1200 мм. Радиус приводного барабана, очерчивающего кривизну бесконечной ленты, фор- мирующей верхнюю грань слитка, R 0,8 м, ее толщина 5 мм,

Текущие значения радиуса кривизны второй бесконечной ленты, формирующей нижнюю грань слитка, определяют соответ- ственно при а 0, 30. 60 и 90°: п 920 мм, Г2 906 мм; гз 870 мм. Г4 820 мм.

Формирование узких граней слитка определяется зависимостью изменения его ширины Ь В + sin a(H-h).

Текущее значение ширины определяют при значениях угла а 0, 30, 60 и 90°: bi 1200 мм, fa2 1250 мм, Ьз 1286 мм. Ы 1300мм.

Скорость горизонтального вытягивания слитка составляет 8 м/мин. Получают слиток шириной 1200 мм и высотой 20 мм.

При указанных параметрах формирования узких и Широких граней слитка его узкие грани имеют гладкую и ровную поверхность без трещин и надрывов, определяемых выпучиванием.

Использование предлагаемого способа непрерывного литья плоских слитков позволяет сократить брак слитков по внутренним трещинам на 2,3%, уменьшить количество прорывов металла по узким граням на 2,7%.

Формула изобретения

Способ непрерывного литья плоских слитков, включающий подачу жидкого металла в зазор между бесконечными лентами, установленными с образованием сопряженных криволинейного и прямолинейного участков, формирование слитка и его вытягивание в горизонтальной плоскости, отличающийся тем, что, с целью повышения качества слитков путем устранения возможности образования внутренних трещин и увеличения выхода годных слитков путем уменьшения прорывов металла по узким граням, одну из широких граней слитка на криволинейном участке бесконечных лент формируют по радиальной плоскости, а другую - по криволинейной плоскости, форма которой описана кривой

r (R + h) + cos a(H -h), при этом узкие грани слитка формируют с увеличением его ширины по длине криволинейного участка бесконечных лент по зависимости

+ sin «(H-h),

где г- текущее значение радиуса криволинейной плоскости, мм;

R - радиус кривизны радиальной плоскости, мм;

h - толщина слитка, мм;

Н - расстояние между бесконечными лентами на уровне мениска металла, мм;

а- текущее значение угла между горизонтальной плоскостью на уровне мениска металла и нормалью к поверхности слитка на криволинейном участке, 90 О, град.;

b-текущее значение ширины слитка, мм;

В - конечное значение ширины слитка, мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2015804C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2015825C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022695C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2037361C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038909C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038908C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041018C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041014C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022696C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041012C1 |

Изобретение относится к металлургии, в частности к непрерывному литью плоских слитков. Цель изобретения - повышение ка; чества слитков путем устранения возможности образования внутренних трещин и увеличение выхода годных слитков путем уменьшения прорывов металла по узким граням. Способ непрерывного литья пло ских слитков включает подачу жидкого металла в зазор между вращающимися бесконечными лентами, образующими со прягающиеся криволинейный и прямолинейный участки, и боковыми стенками, формирование слитка и его вытягивание в горизонтальной плоскости, причем на криволинейном участке одну из широких граней формируют по радиальной плоскости, а другую - по криволинейной плоскости, форма которой определяется зависимостью г(R + h) + cos a (H - h), при этом узкие грани слитка формируют с увеличением его ширины по длине криволинейного участка бесконечных лент по зависимости b В + sin а (И - h), где г - текущее значение переменного радиуса криволинейной плоскости, мм; R - радиус кривизны радиальной плоскости, м; h - толщина слитка, мм; Н - расстояние между бесконечными лентами на уровне мениска металла, мм; а- текущее значение угла между горизонтальной плоскостью на уровне мениска металла и нормалью к поверхности слитка на криволинейном участке, 90$(КО, град.; b - текущее значение ширины слитка, мм; В - конечное Значение ширины слитка, мм. 4 ил.

Pt/tt

6-5

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-28—Публикация

1989-03-29—Подача