1

Изобретение относится к литейному производству, в частности к технологическому процессу изготовления ртлйвок штампоэкой из жидкого металла.

Известен способ получения отливок, включающий заливку расплава с избытком из промежуточной емкости . формы в ее полость и последующую штамповку отливки 1

Однако в этом споообе не решен вопрос дозирования формы, это ведет к получению отливок .с. различными припусками на механическую обработку, что особенно важно при.обработке отхщврк в линиях. .

Цель изобретения - повышение размерной точности и качества отливок.

Поставленная цель достигается тем, что изготовление отлввок штамповкой из жидкого металла путем заливки с регулируемой скоростью расплава из промежуточной емкости в форму осуществляют по мере регулируемого размыкания полуформ с последу-

ЮЩШ4 вытеснением избытка жидкого металла обратно в промежуточную ёмкость при штамповке.

Щ едварительная заливка жидкого металла в промежуточного емкость формы и выдержка его до подачи в полость пресс-формы способствует отстаиванию металла и вспллванию плен и неметаллических включений, а последующая заливка металла в процес10се регулирования приоткрытия прессформы ос ествляется под затопленшдй уровень с регулируемой скоростью, в результате чего вторичное окисление расплава исключается, плены и

15 неметаллические включения остаются в промежуточной емкости и обеспечиваются бптш4алыше гцдродинамические условия заполження .формы. Выте- сцеиие избытка металла из полости

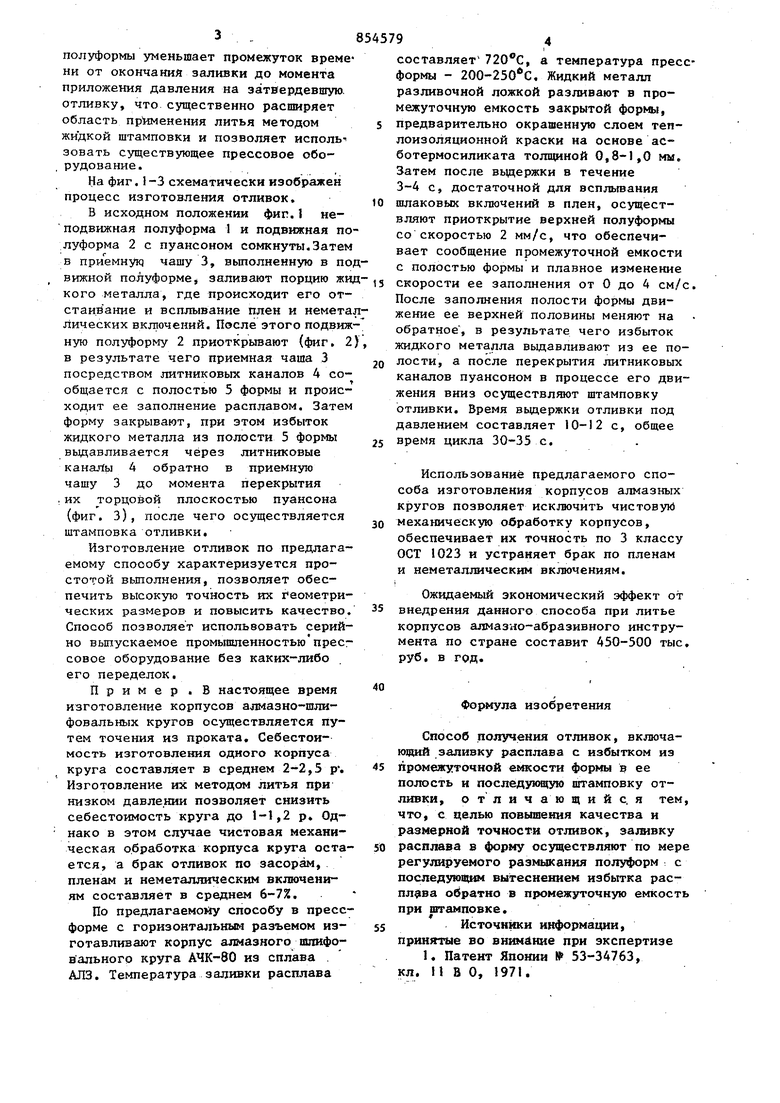

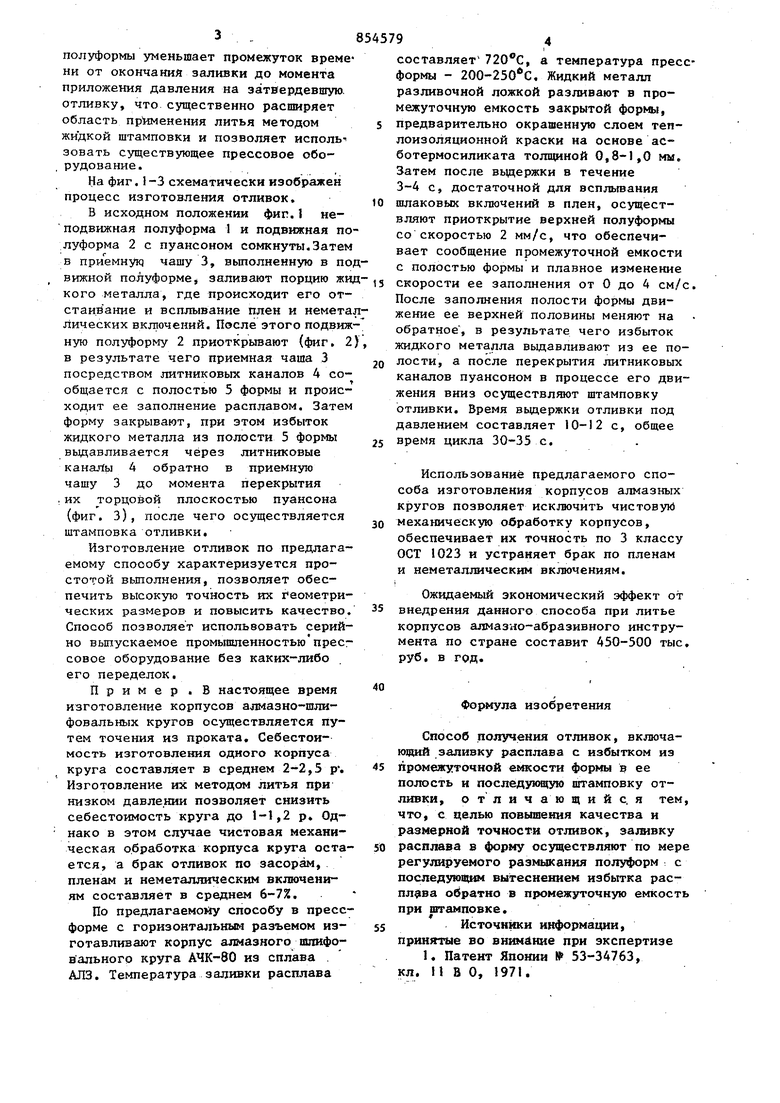

20 в промежуточная;) емкость в процессе смыкания полуформ обеспечивает высокую «точность размеров отлиВок. Огращ{Ч€ ш1 ход подвижной полуформы уменьшает промежуток време ни от окончания заливки до момента приложения давления на затвердевшую. отливку, что существенно расширяет область пр1нменения литья методом жидкой штамповки и позволяет исполь зовать существующее прессовое оборудование. На фиг. 1-3 схематически изображен процесс изготовления отливок. В исходном положении фиг.I неподвижная полуформа 1 и подвижная по луформа 2 с пуансоном сомкнуты.Затем в приемную чашу 3, вьтолненную в по вижной полуформе, заливают порцию жи кого металла, где происходит его отстаивание и всплывание плен и немета лических вкл1очений. После этого подвиж ную полуформу 2 приоткрывают (фиг. 2 в результате чего приемная чаша 3 посредством литниковых каналов 4 сообщается с полостью 5 формы и происходит ее заполнение расплавом. Затем форму закрывают, при этом избыток жидкого металла из полости 5 формы выдавливается через литниковые каналы 4 обратно в приемную чашу 3 до момента перекрытия : их торцовой плоскостью пувнсона (фиг. З), после чего осуществляется штамповка отливки. Изготовление отливок по предлагаемому способу характеризуется простотой выполнения, позволяет обеспечить высокую точность их Геометри ческих размеров и повысить качество Способ позволяет использовать серий но выпускаемое промышленностьюпрес совое оборудование без каких-либо его переделок. Пример . В настоящее время изготовление корпусов алмазно-шлифовальных кругов осуществляется путем точения из проката. Себестоимость изготовления одного корпуса круга составляет в среднем 2-2,5 р . Изготовление их методом литья при низком давле.нии позволяет снизить себестоимость круга до 1-1,2 р. Однако в этом случае чистовая механическая обработка корпуса круга оста ется, а брак отливок по засорам, пленам и неметаллическим вкдпочениям составляет в среднем 6-7%. По предлагаемому способу в пресс форме с горизонтальным разъемом изготавливают корпус алмазного шлифовального круга АЧК-80 из сплава . АЛЗ. Температура заливки расплава составляет , а температура прессформы - 200-250 0, Жидкий металл разливочной ложкой разливают в промежуточную емкость закрытой формы, предварительно окрашенную слоем теплоизоляционной краски на основе асботермосиликата тол1ф1ной 0,8-1,0 мм. Затем после вьщержки в течение 3-4 с, достаточной для вспльшания шлаковых включений в плен, осуществляют приоткрытие верхней полуформы со скоростью 2 мм/с, что обеспечивает сообщение промежуточной емкости с полостью формы и плавное изменение скорости ее заполнения от О до 4 см/с. После заполнения полости формы движение ее верхней половины меняют на обратное , в результате чего избыток жидкого металла выдавливают из ее полости, а после перекрытия литниковых каналов пуансоном в процессе его движения вниз осуществляют штамповку отливки. Время вьщержки отливки под давлением составляет 10-12 с, общее время цикла 30-35 с. Использование предлагаемого способа изготовления корпусов алмазных кругов позволяет исключить чистовуй механическую обработку корпусов, обеспечивает их точность по 3 классу ОСТ 1023 и устраняет брак по пленам и неметаллическим включениям. Ожидаемый экономический эффект от внедрения данного способа при литье корпусов алмазно-абразивного инструмента по стране составит 450-500 тыс, руб. в год, формула изобретения Способ получения отливок, включаю дий заливку расплава с избытком из Г1ромежуточной емкости формы в ее полость и последующую штамповку отливки, отличающий с, я тем, что, с целью повышения качества и размерной точности отливок, зализку расплава в форму осуществляют по мере регулируемого размыкания полуформ с последующим вытеснением избытка распл ва обратно в промежуточную емкость при штамповке, Источники информации, принятые во вттАпие при экспертизе 1, Патент Японии № 53-34763, кл. ИВ О, 1971,

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| Машина для центробежного литья с вертикальной осью вращения | 1976 |

|

SU582892A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Пресс-форма для литья с кристаллизацией под давлением | 1972 |

|

SU479560A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК | 2001 |

|

RU2192332C1 |

| Надставная литниковая чаша | 1989 |

|

SU1770033A1 |

| Способ литья под низким давлением вфОРМы C гОРизОНТАльНыМ РАз'ЕМОМ | 1979 |

|

SU831314A1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| Машина для центробежного литья с вертикальной осью вращения | 1976 |

|

SU582891A1 |

| Способ литья в кокиль для получения плоских отливок из алюминиевых и магниевых сплавов | 2019 |

|

RU2720331C1 |

Авторы

Даты

1981-08-15—Публикация

1979-11-16—Подача