Изобретение относится к промышленности строительных материалов, а шенно к производству нетканых материалов иэ волокон термопластичных материалов,.применяемых, например, в качестве фильтрозащитных материалов при мелиоративном строительстве для а1яиирования стеклорубероида и т.п., в частности,к оборудованию для получения нетканых материалов. Известно оборудование для получения: нетканого материала, например стеклохолста, путем вытягивания волокна потоком энергоносителя 1 J. Наиболее близким техническим реше нием к изобретению является установка для получения стеклохолста, включ тг«щзя плавильный агрегат с питателями, волокнообразующее устройство, состоящее из дутьевых головок, камер волокноосаждения со специальными раскладывающими устройствами диффузорами, приемный конвейер, узел нанесения связующего, камеру теплоэой обработки, дисковые нржи и приспоср.бление для рулонирова1шя f2 } Недостатком данных установок является разнотолщинность получаемого мате риала, дяя устране1О1я которой в конструкцию устаноэкв приходится включать дополнительные элементы Сднффузоры). Цель изобретения - повышение производительвост, качества получаемой продукции и упрощение конструкции. Цель достигается тем, что в установке для получения нетканогЬ материала из волокон термопластичных веществ, включахщей плавильный агрегат с питателем, дутьевые головки с щелевыми соплами, приемный ленточный конвейер, узел нанесения связующего, камеру тепловой обработки, дисковые ножи и приспособление для рулонирования, сопла выполнены криволинейными позерхыостяни и выпуклой стороной обращены к ленте приемного конвейера, а расстояние от щелевого сопла

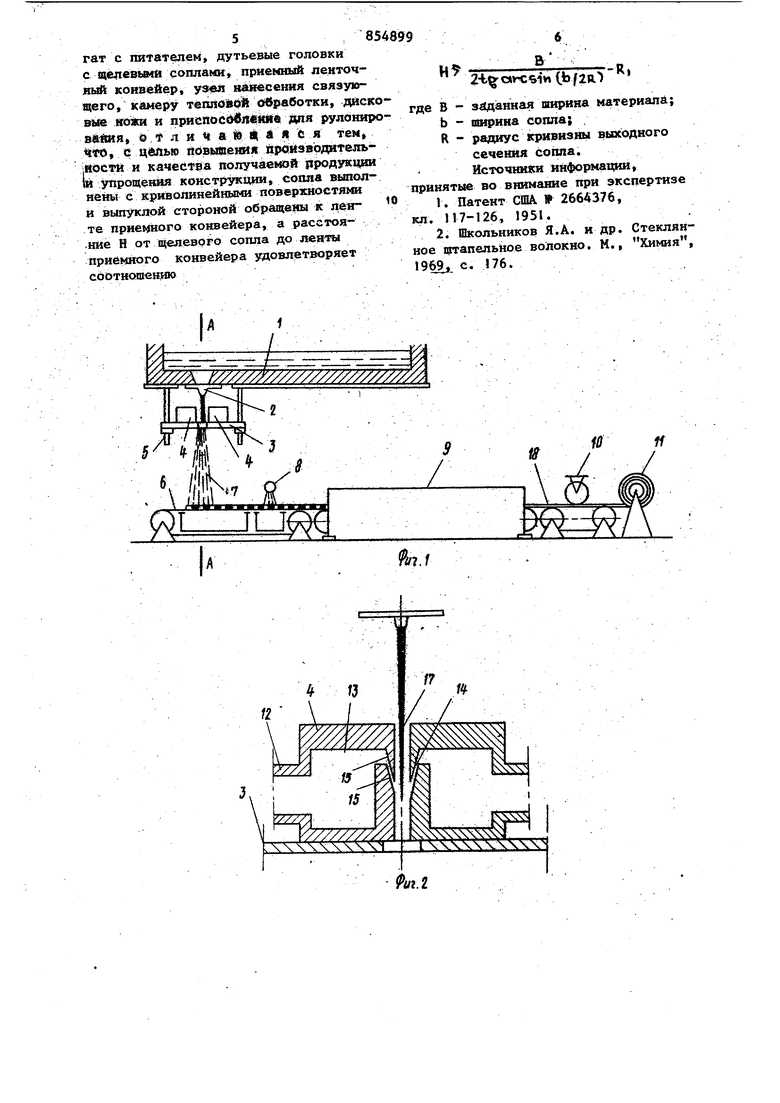

дутьевой rojioBKH до ленты приемного конвейера удовлетвоов ч соотношению

.4k.в

Н

(Ъ|2Я)

где Н - расстояние от сопла дутьевой

головки до ленлл приемного конвейера;

В - заданная ширина материала; b - ширина сопла; R - радиус кривизнц выходного сечения сопла:

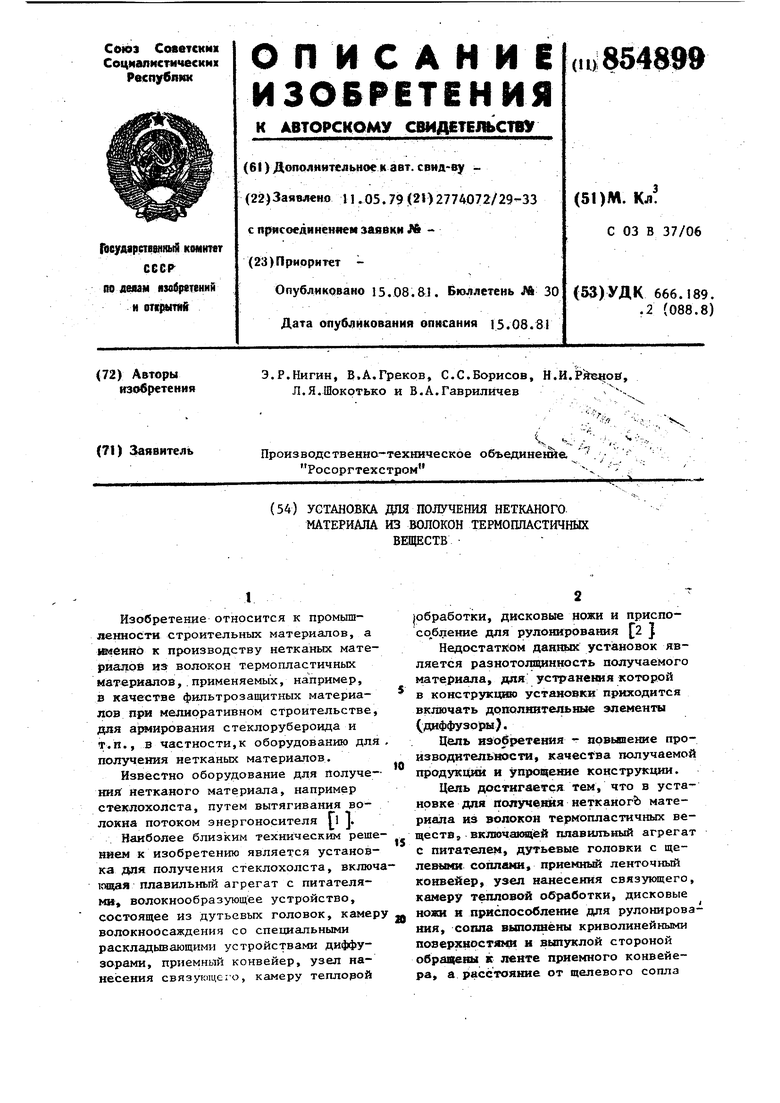

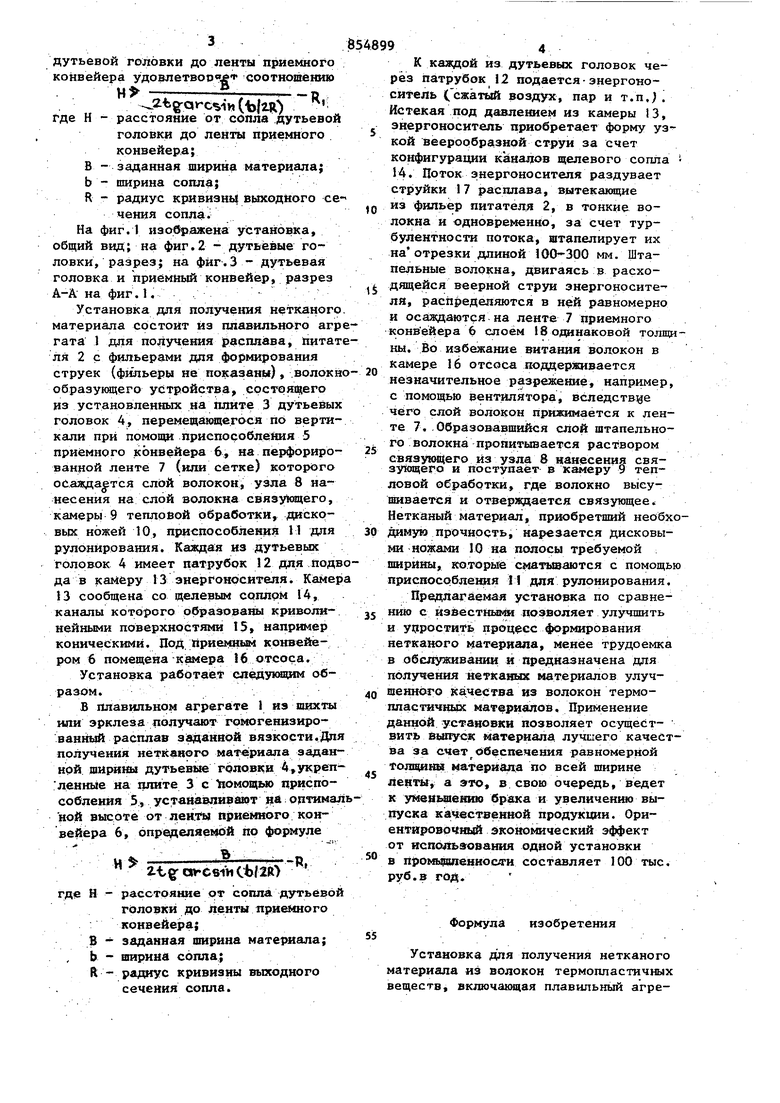

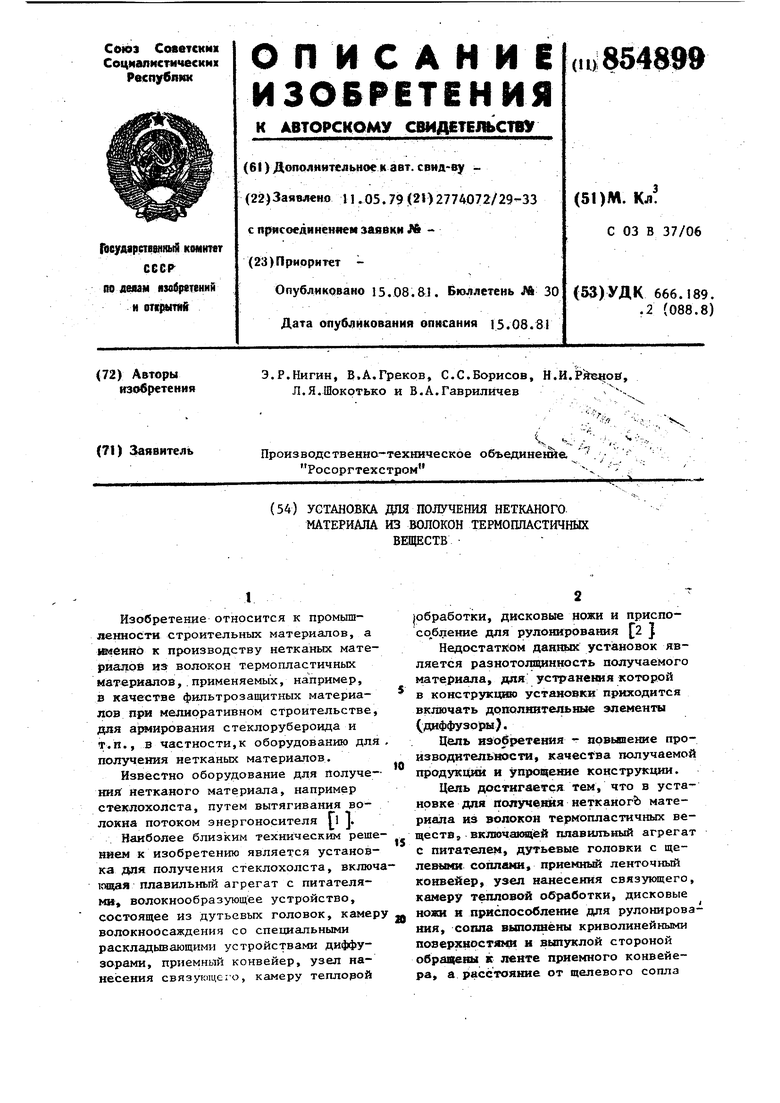

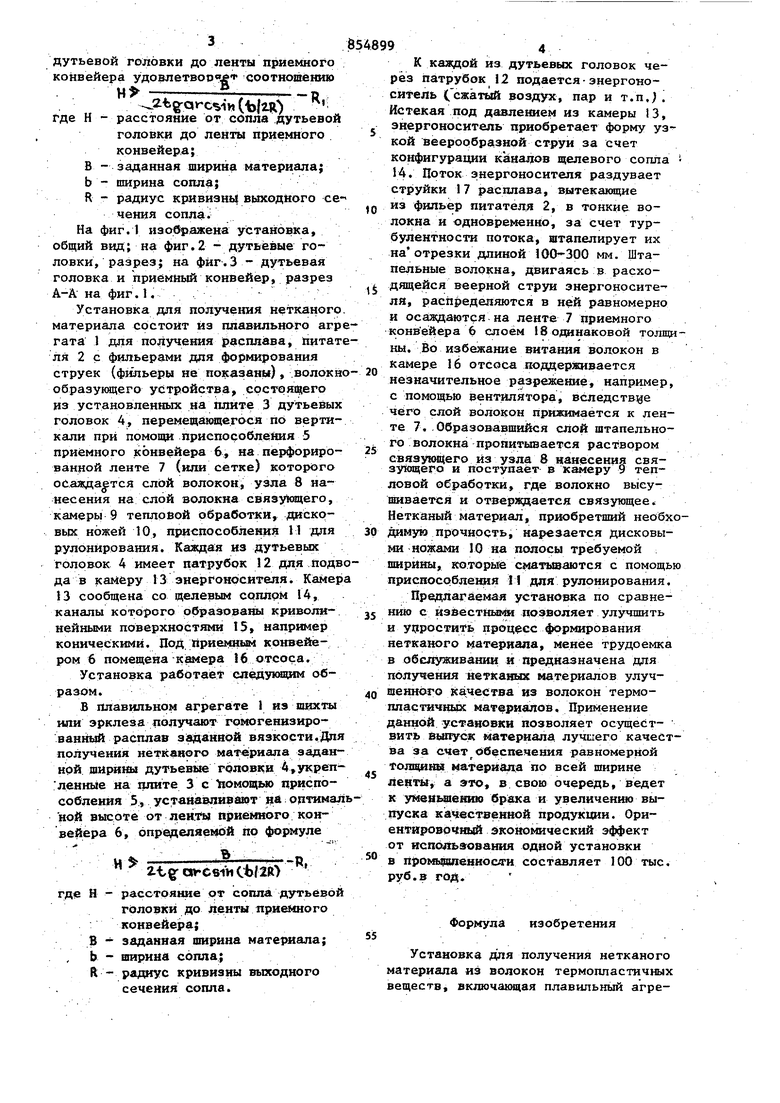

На фиг.1 изображена установка, общий вид; на фиг.2 - дутьевые головки, разрез; на фиг.3 - дутьевая головка и Приемный конвейер, разрез А-А на фиг.1.

Установка для получения нетканого материала состоит из ппавильнаго агргата 1 для получения расплава, йитатля 2 с Фильерами для формирования струек (фильеры не показаны), волокнобразуннцего устройства, срстрящего из установленных на плите 3 дутьевых головок 4, перемещающегася по вертикали при помопщ приспособлейия 5 приемного конвейера 6, на перфорированной ленте 7 (или сетке) которого осаждается слОй волокон, узла 8 нанесения на слой волокна связутоцего, камеры 9 тепловой обработки, дисковых ножей 10, приспособления 11 для рулонйрования. Каждая из дутьевьпс головок 4 имеет патрубок 12 для подвда в камеру 13 энергоносителя. Камер 13 сообщена со щелевым соплом 14, каналы кото{)ого образовадал криволинейными поверхиостдает 15, например коническими. Под йриемиьм конвейером 6 помещена-к ера 16 отсоса.

Установка работает следукедим образом.

В плавильном агрегате 1 из шихты или эрклеза получают го могенизированйый расплав заданной вязкости.Дпя получения неткаярго мат€ риала заданной ширины дутьевые головки 4,укреп:ленные на плите 3 с помощью приспособления 5, устанавливают ни оцтималной высоте от ланиты приемного конвейера 6, дпре1деляемЬй по формуле - . ft

Ztе- OV-ceiViCi f2R где Н - ресстоя1ше от сопла дутьевОй

головки до леиты приемного : конвейера;

В - заданная ширина материала; , Ь - ширина сопла;

ft - радагус кривизны выходного сечения сопла.

К каждой из дутьевых головок через патрубок 12 подаетсяэнергоноситель (.сжатый воздух, пар и т.п.; . Истекая под давлением из камеры 13, знергоноситель приобретает форму узкой веерообра1зной струи за счет конфигурации каналов щелевого сопла 14. Поток энергоносителя раздувает струйки 17 расплава, вытекакяцие

из фильер питателя 2, в тонкие волокна и одновременно, за счет турбулентности потока, штапелирует их наотрезки длиной 100-300 мм. Штапельные волокна, двигаясь в расходящейся веерной струи энергоносители, распределяются в ней равномерно и осаждаются на ленте 7 приемного конвейера 6 слоем 18 о щнаковой толщины. Во избежание витания волокон в камере 16 отсоса поддерживается незначительное разрежение, например, с помощью вентилятора, вследствие чего слой волокон прижимается к ленте 7. .Образовавшиеся сйой штапельного волокна пропитывается раствором

связующего из узла 8 нанесения связующего и ноступаёт в камеру 9 тепловой обработки, где волокно высушивается и отверждается связующее. Нетканый материал, приобретший необхо0 диМую прочность, нарезается дисковыми ножами 10 на полосы требуемой ширины, которые смазываются с помощью приспосрблешя М для рулонйрования. Предлагаемая установка по сравнению с из8естнш ш позволяет улучшить и упростить процесс формирования нетканого материала, менее трудоемка в обслуживании и предназначена для получения нетканых материалов улучшенного 1«ачес;тва из волокон термопластичньр : материалов. Применение данной установки позволяет осуществить йыпусж материал 1 лучкего качества за счет обеспечения равномерной толщины материала по всей ширине ленты, а это, в свою очередь, введет к умеиьшешш брака и увеличению выпуска ка.чест0енной продукхдаи. ОриентировоЧшлй экономический эффект от использования одной установки

В npOMbQeneHHociTH составляет 00 тыс. руб.в год.

Формула изобретения

Установка для получения нетканого материала из волокон термопластичных веществ, включающая плавильный агрегат с Питателем, дутьевые головки cnieiie&beili соплами приемный ленточяь конвейер, уз«л яаяесения связующего, камеру тёппо 0Й выработки, диск вые кожи и приепос(влЕё1Ше для рулонир , О.Т л и Ч а te ii и С я Тем чфй, с цдАыо пбвыщения Аро зврдитель йостй и качества получаемой продукции 1м упрощения конструкции, сопла вьшолиены с криволинейными поверхнсмгтями и выпуклой стороной обращены к приемного конвейера, а расстоя.ние Н от щелеврго сопла до леяты приемного конвейера удовлетворяет сботношению 2-fc c«M:eiv Cbfia) де В - заданная ширина материала; Ъ - ширина сопла; R - радиус кривизны выходного сеченИя сопла. Источники информации, ринятые во внимагахе при экспертизе 1.Патент США S 2664376, кл. 117-126, 1951. 2.Школьников Я.А. и др. Стеклянное щтапельйое волокно. М., Химия, 1969, с. 176.

f 1

« |

v U-- ytf j

J

№

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2531123C1 |

| Устройство для изготовления волокна из минерального расплава | 1980 |

|

SU893909A1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2530065C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| СПОСОБ ФОРМОВАНИЯ ВОЛОКОН ИЗ БАЗАЛЬТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193538C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНЫХ ВОЛОКОН | 2007 |

|

RU2344093C1 |

| Дутьевое устройство для получения волокна вертикальным раздувом | 1975 |

|

SU542734A1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2007 |

|

RU2362746C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО МАТЕРИАЛА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2117719C1 |

-ii

/ /I Ч /// ги //,,,и7Ш т

в

Авторы

Даты

1981-08-15—Публикация

1979-05-11—Подача