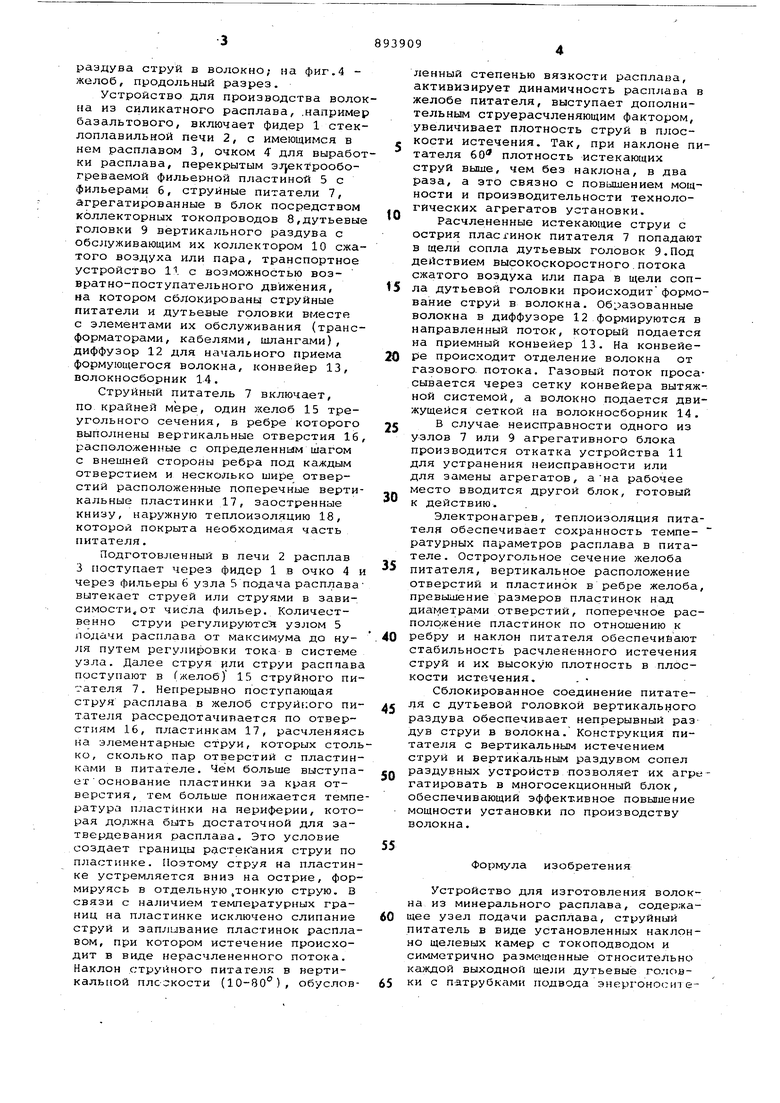

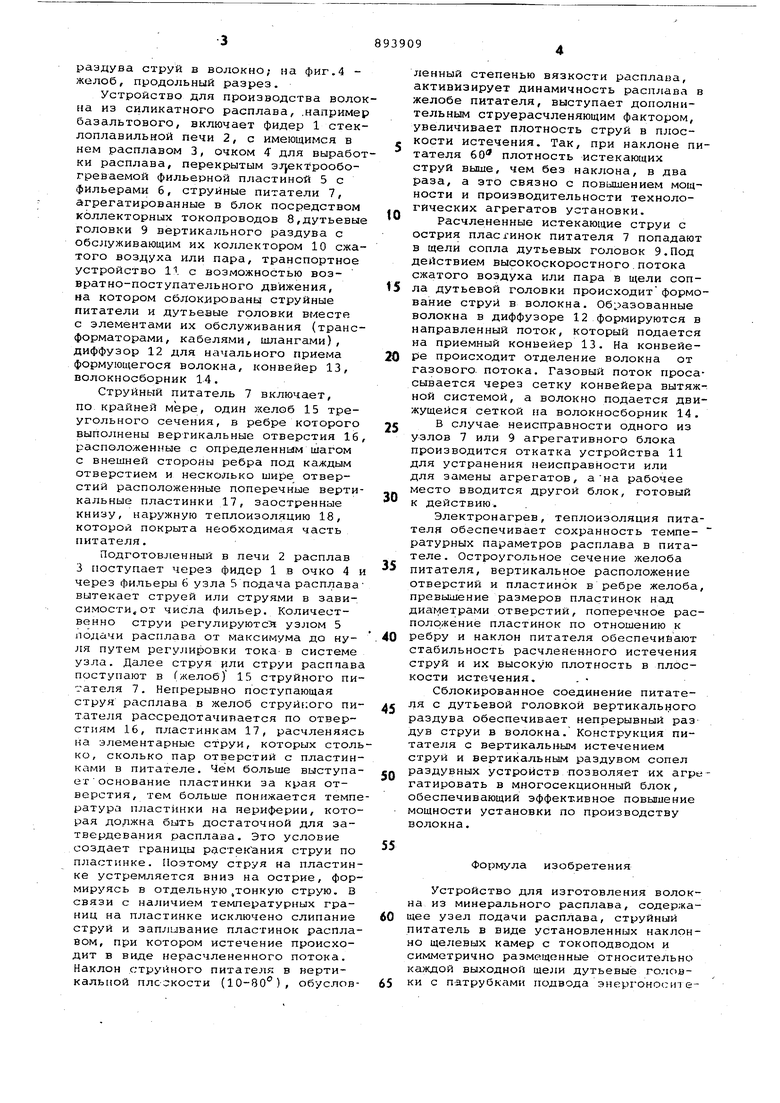

Изобретение относится к изготовле нию волокон и может быть использовано в производстве волокна из силикат ного или базальтового расплава. Известна установка для изготовления волокон из силикатного расплава, включающая плавильную печь с фидером узел подачи расплава, струйный питатель в виде желобообразной ванны с фильерной пластиной и ультразвуковым вибратором и дут.ьевую головку с гори зонтальным фронтом раздува волокна ГЦ . к недостаткам известной установки можно отнести нестабильность истечения раздельных струй из питателя, ко торый не имеет собственного источника нагрева, что снижает.качество волокна и производительность установки Наиболее близким, к предлагаемому является устройство, содержащее подачи расплава, питатель для формования струй расплава, выполненный в виде установленйых наклонно щелевых камер с электронагревом и дутьевые головки с патрубками подвода энергоносителя 21 . В известном устройстве струя расп лава вытекает из щелевой камеры сплошной тонкой лентой, что затрудни ет раздув ее на отдельные волокна, а также снижает их качество. Цель изобретения - улучшение качества и повышение производительности процесса изготовления волокна. Указанная цель достигается тем, что в устройстве для изготовления волокна из минерального расплава, содержащем узел подачи расплава, струйный питатель в виде установленных наклонно щелевых с токоподводом и сиьфлетрично размещенные относительно каждой выходной щели дутьевые головки с патрубками подвода энергоносителя, каждая из наклонных щелевых камер .выполнена в виде, по крайней мере,одного желоба треугольного поперечного сечения с проходящей вдоль его ребра вьйходной щелью, разделенной на отдельные струавыпускные отверстия вертикально установленными И заостренными книзу пластинами, ширина которых в основании превышает ширину выходной щели желоба. На фиг. 1 приведено устройство для производства волокна из минерального расплава, общий вид; на фиг.2 то же, вид спереди; на фиг. 3 струйный питатель и дутьевые головки, поперечный разрез и схема процесса

раздува струй в волокно; на фиг.4 желоб, продольный разрез.

Устройство для производства волок а из силикатного расплава, .например базальтового, включает фидер 1 стеклоплавильной печи 2, с имеющимся в нем расплавом 3, очком 4 для выработки расплава, перекрытым эт ектрообогреваемой фильерной пластиной 5 с фильерами б, струйные питатели 7, агрегатированные в блок посредством коллекторных токопроводов 8,дутьевые головки 9 вертикального раздува с обслуживающим их коллектором 10 сжатого воздуха или пара, транспортное устройство 11. с возможностью возвратно-поступательного движения, на котором сблокированы струйные питатели и дутьевые головки вмести с элементами их обслуживания (трансформаторами, кабелями, шлангами), диффузор 12 для нг1чального приема формующегося волокна, конвейер 13, волокносборник 14.

Струйный питатель 7 включает, по крайней мере, один желоб 15 треугольного сечения, в ребре которого выполнены вертикальные отверстия 16, расположенные с определенным шагом с внешней стороны ребра под каждым отверстием и несколько шире отверстий расположен-ные поперечные вертикальные пластинки 17, заостренные книзу, наружную теплоизоляцию 18, которой покрыта необходимая часть питателя.

Подготовленный в печи 2 расплав 3 поступает через фидор 1 в очко 4 и через фильеры 6 узла 5 подача pacnjiaBa вытекает струей или струями в зависимости, от числа фильер. Количественно струи регулируются узлом 5 лодачи расплава от максимума до нуля путем регулировки тока в системе узла. Далее струя или струи расппава поступают в fжелоб) 15 струйного питателя 7. Непрерывно поступающая струя расплава в желоб струйЕЮго питателя рассредотачипается по отверстиям 16, пластинкам 17, расчленяясь на элементарные струи, которых столько, сколько пар отверстий с пластинК01МИ в питателе. Чем больше выступаетоснование пластинки за края отверстия, тем больше понижается температура пластинки на периферии, которая доджна быть достаточной для затвердевания расплава. Это условие создает границы растек ания струи по пластинке. Поэтому струя на пластинке устремляется вниз на острие, формируясь в отдельную ,тонкую струю. В связи с наличием температурных границ на пластинке исключено слипание струй и зап; ивание пластинок расплавом, при котором истечение происходит в виде нерасчлененного потока. Наклон струйного питателя в вертикальной плоскости (10-80°), обусловленный степенью вязкости расплава, активизирует динамичность расплава в желобе питателя, выступает дополнительным струерасчленяющим фактором, увеличивает плотность струй в плоскости истечения. Так, при наклоне питателя 60 плотность истекающих струй выше, чем без наклона, в два раза, а этО связно с повышением мощности и производительности технологических агрегатов установки.

Расчлененные истекающие струи с острия пластинок питателя 7 попадают в щели сопла дутьевых головок 9.Под действием высокоскоростного.потока сжатого воздуха или пара в щели сопла дутьевой головки происходит формование струй в волокна. Образованные волокна в диффузоре 12 формируются в направленный поток, который подается на приемный конвейер 13. На конвейере происходит отделение волокна от газового потока. Газовый поток просасывается через сетку конвейера вытяжной системой, а волокно подается движущейся сеткой на волокносборник 14.

В случае неисправности одного из узлов 7 или 9 агрегативного блока производится откатка устройства 11 для устранения неисправности или для замены агрегатов, ана рабочее место вводится другой блок, готовый к действию. .

Электронагрев, теплоизоляция питателя обеспечивает сохранность температурных параметров расплава в питателе. Остроугольное сечение желоба питателя, вертикальное расположение отверстий и пластинок в ребре желоба превышение размеров пластинок над диаметрами отверстий, поп-еречное расположение пластинок по отношению к ребру и наклон питателя обеспечивают стабильность расчлененного истечения струй и их высокую плотность в плоскости истечения, .

Сблокированное соединение питате.пя с дутьевой головкой вертикального раздува обеспечивает непрерывный раздув струи в волокна. Конструкция питателя с вертикальным истечением струй и вертикальным раздувом сопел раздувных устройств позволяет их агр гатировать в многосекционный блок, обеспечивающий эффективное повышение мощности установки по производству волокна.

Формула изобретения

Устройство для изготовления волокна из минерального расплава, содержащее узел подачи расплава, струйный Питатель в виде установленных наклонно щелевых камер с токоподводом и симметрично размещенные относительно каждой выходной щели дутьевые го.чсшки с патрубками подвода энергоноси е

ля, отличающееся тем, что, с улучшения качества и повышения производительности процесса изготовления волокна, каждая из наклонных щелевых камер выполнена в виде по крайней мера, одного желоба треугольного поперечного сечения с проходяцей вдоль его ребра выходной щелью, разделенной на отдельные струеввГпускные отверстия- вертикально

установленНШ.Ш и эаостренн1лми книзу пластиками, ширина которых в основании превышает ширину выходной щели желоба.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 606826, кл. С 03 В 37/06, 1975.

.2. Авторское свидетельство СССР 704918, кл. С 03 В 37/06, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для выработки волокна | 1988 |

|

SU1544728A1 |

| Устройство для выработки штапельного волокна из вертикальных струй расплава | 1958 |

|

SU117822A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| БИБЛИОТЕКА 1 | 1972 |

|

SU345105A1 |

| Фидер стекловаренной печи | 1982 |

|

SU1044606A1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2385298C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2395467C2 |

| Фидер для производства штапельного стеклянного волокна методом вертикального раздува | 1987 |

|

SU1446118A1 |

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| Дутьевая головка к фильерному питателю | 1983 |

|

SU1310347A2 |

f/y/////////////

15

Авторы

Даты

1981-12-30—Публикация

1980-03-27—Подача