(54) ВЯЖУЩЕЕ ДЛЯ ИЗГОТОВЛЕНИЯ АВТОКЛАВНОГО

ЯЧЕИСТОГО БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ

1

Изобретение относится к промьдаленности строительных материалов и может быть использовано при изготовлении автоклавных бетонов.

Известно вяжущее для изготовления гштоклавного бетона, включающее молотый песок и золу сжигания сланца, содержащую, вес.%: свободная известь 0,3-9,97; кремнезем 19,3,3-25,7; неактивные зольные минералы остальное (1 .

Наиболее близким к предлагаемому является вяжущее для изготовления автоклавного ячеистого бетона, включак щее молотый песок и золу сжигания сланца, содержащую, вес.%: алюминаты и ферриты кальция 20; ангидрит 8у двухкальциевый силикат 57. Указанное вяжущее получают обжигом прибалтийских сланцев при 900-1200 0 {2.

Недостатком данных вяжущих и способов их получения является низкая прочность и невозможность получения из него ячеистого бетона.

Цель изобретения - повышение прочности и обеспечение стабилизации ячеистой структуры бетона.

Поставленная цель достигается тем, что вяжущее для изготовления автоклавного ячеистого бетона, включа-,

ккцее золу сжигания сланца и молотый песок, содержит золу сжигания сланца, имекидую следуквдий состав, вес.%: свободная известь 22,9-32,4; нерастворимый ,ангидрид 10,9-14,8; свободный кремнезем 18,6-26,2; минералы, образующие гиЬрогранаты остальное, при следующем соотношении компонентов, вес.%:

to

Зола 40-90

Молотый

песок 10-60

Золу обжигают при 910-9ЬО°С в окислительной среде при коэффициенте

15 избытка воздуха ,3-1,5 в течение 2-2,5 с.

Неактивные зольные минералы, термическое разрушение кристаллической решетки которых происходитпри тем20пературах выше температуры дожига золы УТТ (ортоклаз, платиоклазы, слюды, глауконит,роговая обманка), при гидротермальном твердении вяжущего не остаются инертными и принимают участие в образовании гидрбгранатов.

Для предлагаемого вяжущего в отличие от известного характерно наличие свободной окиси кальция без

30 пережога, обеспечивающей стабилизацию ячеистой массы газобетона, при взаимодействии которой с молотым кварцевым еском при гидротермальном твердении образуются ниэкоосновные гидросиликаты кальция, что позволяет получить высокие прочности вяжущего.

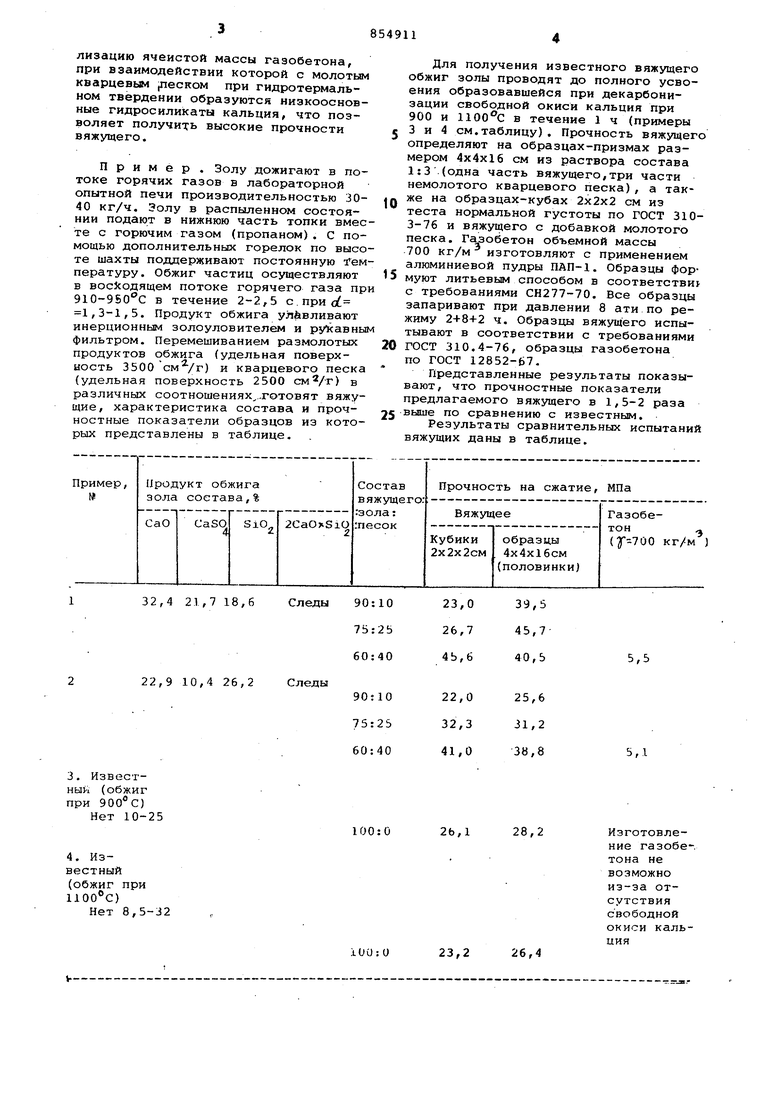

Пример. Золу дожигают в потоке горячих газов в лабораторной опытной печи производительностью 3040 кг/ч. Эолу в распыленном состоянии подают в нижнюю часть топки вместе с горючим газом (пропаном). С помощью дополнительных горелок по высоте шахты поддерживают постоянную -feMпературу. Обжиг частиц осуществляют в вос}содящем потоке горячего газа при ЭЮ-ЭбО С в течение 2-2,5 с.прис 1,3-1,5. Продукт обжига улйвливают инерционным золоуловителем и ру1кавным фильтром. Перемешиванием размолотых продуктов сзбжига (удельная поверхность 3500 ) и кварцевого песка (удельная поверхность 2500 ) в различных соотношениях.-готовят вяжущие, характеристика состава и прочностные показатели образцов из которых представлены в таблице.

Для получения известного вяжущего обжиг золы проводят до полного усвоения образовавшейся при декарбонизации свободной окиси кальция при 900 и в течение 1 ч (примеры 3 и 4 см.таблицу). Прочность вяжущего определяют на образцах-призмах размером 4x4x16 см из раствора состава 1;3 (одна часть вяжущего,три части немолотого кварцевого песка), а также на образцах-кубах 2x2x2 см из теста нормальной густоты по ГОСТ 3103-76 и вяжущего с добавкой молотого песка. Газобетон объемной массы 700 кг/м изготовляют с применением алюминиевой пудры ПАП-1. Образцы формуют литьевым способом в соответствИ1 с требованиями СН277-70. Все образцы запаривают при давлении 8 ати по режиму 2+8+2 ч. Образцы вяжущего испытывают в соответствии с требованиями ГОСТ 310.4-76, образцы газобетона по ГОСТ 12852-67.

Представленные результаты показывают, что прочностные показатели предлагаемого вяжущего в 1,5-2 раза выше по сравнению с известным.

Результаты сравнительных испытаний вяжущих даны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ГАЗОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083535C1 |

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ПЕНОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2067569C1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1986 |

|

SU1428745A1 |

| Сырьевая смесь для изготовления ячеистого бетона | 1987 |

|

SU1430384A1 |

| СИЛИКАТНЫЙ ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1992 |

|

RU2080310C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ | 1996 |

|

RU2103235C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УЛЬТРАДИСПЕРСНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2007 |

|

RU2375303C2 |

| Способ приготовления силикатобетонной смеси | 1985 |

|

SU1350139A1 |

Нет 8,5Изготовле28,2

26,1

00:0 ние газобетона не возможно из-за отсутствиясвободной окиси кальция

26,4

23,2

100: О

Формула изооретения

Вяжущее для изготовления автоклавного ячеистого бетона, включающее золу сжигания сланца и молотый песок, отличающееся тем, что с целью повьаиения прочно :;ти и обеспе чения стабилизации ячеистой структуры бетона, оно содержит золу сжигания сланца, имеющую след.ощий состав, вес.%: свободная известь 22,9-32,4; нерастворимый ангидрид 10,9:14,8; свободный кремнезем 18,6-26,2; минералы, образующие гидрогранаты остальное, при следующем соотношении компонентов, вес.%:

Зола40-90

Молотый

песок 10-60

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-08-15—Публикация

1979-06-18—Подача