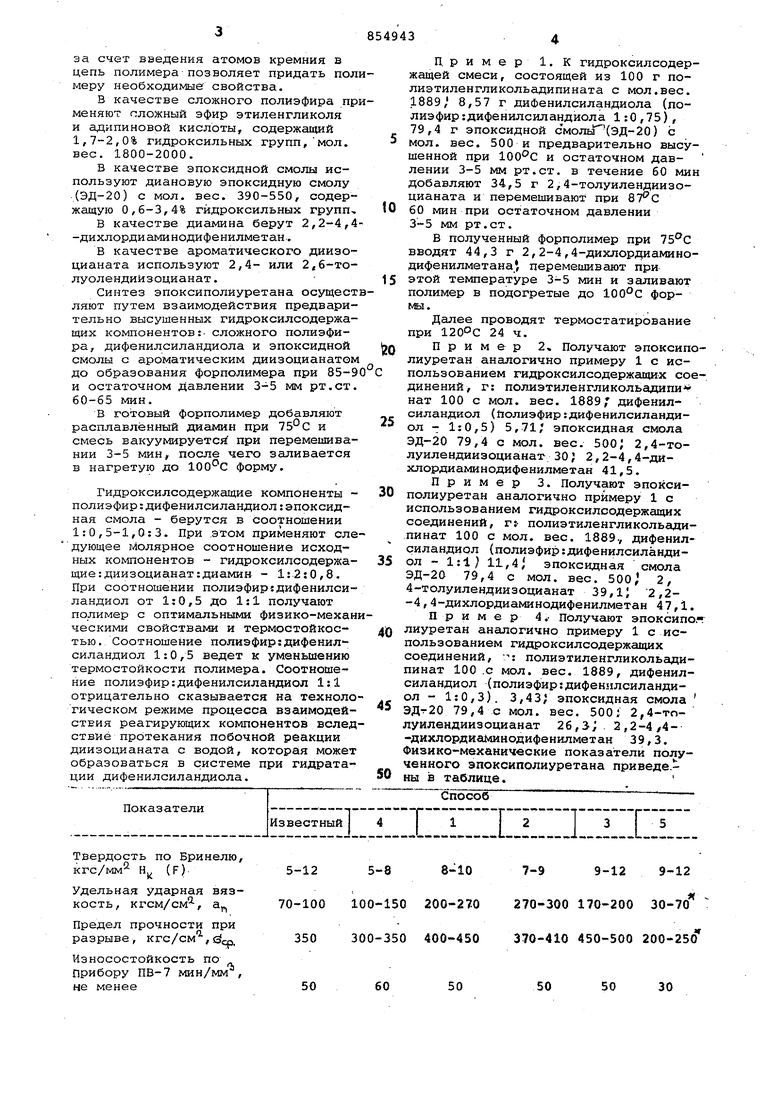

Изобретение относится к химии высокомолекулярных соединений и может быть использовано в литейном производстве для изготовления модельной оснастки из -лластмасс для автоматических формовочных линий. Известен способ получения эпоксиполиуретанов путем взаимодействия /полиуретанового Форполимера, эпоксид ной смолы и сшиваницего агента р-З. Недостаток этого эпоксиполиуретана - низкие физико-механические свой ства.1 Наиболее близким по технической сущности к предлагаемому является способ получения эпоксиполиуретанов путем взаимодействия полиола с эпок сидной смолой и диизоцианатом с пос ледующим введением диамина. Твердос такого эпоксиполиуретана 5-12 кгс/ми ударная вязкость 70-100 кгс-см/см и рабочая температура эксплуатации не более 50°С С21. Такая твердость и удельная ударная вязкость материала не позволяет применять его при изготовлении модельной оснастки, работающей на автоматических формовочных линиях. Вы сокое давление и ударные нагрузки, испытываемое полимерной оснасткой в процессе формовки, приводят к деформации и разрушению оснастки. Кроме того, температура эксплуатации полимера (не более ) также не позволяет использовать этот матери-, ал для изготовления самой модельной оснастки к автоматическим формовочным линиям, так как в процессе формовки в результате нагрева формовочной плиты до 80°С происходит размягчение материала и деформация модельной оснастки, приводящая к искажению геометрических размеров литейных форм. Цель изобретения - улучшение физико-механических свойств и термостойкости конечного продукта. Поставленная цель достигается тем, что в способе получения эпоксиполиуретанов путем взаимодействия полиола и эпоксидной смолы с диизоцианатом с последующим введением диамина, в качестве полиола вводят смесь сложного полиэфира и дифенилсиландиола, взятых в мольном соотношении 1:0,5-1, причем процесс ведут при 85-90°С и остаточном давлении 3-5 мм рт.ст. 60-65 мин. Дифенилсиландиол-кремнийсодержащее соединение формулы (СбНе)(г5 i (ОН), за счет введения атомов кремния в цепь полимера позволяет придать пол меру необходимые свойства. В качестве сложного полиэфира пр меняют сложный эфир этиленгликоля и адипиновой кислоты, содержащий 1,7-2,0% гидроксильных групп,мол. вес. 1800-2000. В качестве эпоксидной смолы используют диановую эпоксидную смолу (ЭД-20) с мол. вес. 390-550, содержащую 0,6-3,4% гидроксильных групп, В качестве диамина берут 2,2-4,4 -дихлордиаминодифенилметан-. В качестве ароматического диизоцианата используют 2,4- или 24б-толуолендийзоцианат. Синтез эпоксиполиуретана осущест ляют путем взаимодействия предварительно высушенных гидроксилсодержащих компонентов: сложного полиэфира, дифенилсиландиола и эпоксидной смолы с ароматическим диизоцианатом до образования форполимера при 85-9 и остаточном давлении 3-5 мм рт.ст. 60-65 мин. в готовый форполимер добавляют расплавленный диамин при 75-С и смесь вакуумируется при перемешивании 3-5 мин, после чего заливается в нагретую до ЮО-С форму. Гидроксилсодержащие компоненты полиэфир:дифенилсиландиол:эпоксидная смола - берутся в соотношении 1:0,5-1,0:3. При .этом применяют сле дующее молярное соотношение исходных компонентов - гидроксилсодержащие:диизоцианат:диамин - 1:.2:0,8. При соотношении полиэфир«дифенилсиландиол от 1:0,5 до 1:1 получают полимер с оптимальными физико-механ ческими свойствами и термостойкоетью. Соотношение полиэфир:дифенилсиландиол 1:0,5 ведет к уменьшению термостойкости полимера. Соотношение полиэфир:дифенилсиландиол 1:1 отрицательно сказывается на техноло гическом режиме процесса взаимодейстЕия реагирующих компонентов вслед ствие протекания побочной реакции диизоцианата с водой, которая может образоваться в системе при гидратации дифенилсиландиола. Пример 1. К гидроксилсодержащей смеси, состоящей из 100 г полиэтиленгликольадипината с мол.вес. 1889, 8,57 г дифенилсиландиола (полиэфир: дифенилсиландиола 1:0,75), 79,4 г эпоксидной смолы(ЭД-20) с мол. вес. 500 и предварительно высушенной при и остаточном давлении 3-5 мм рт.ст. в течение 60 мин добавляют 34,5 г 2,4-толуилендиизоцианата и перемешивают при 87с 60 мин при остаточном давлении 3-5 мм рт.ст. В полученный форполимер при вводят 44,3 г 2,2-4,4-дихлордиаминодифенилметана, перемешивают при этой температуре 3-5 мин и заливают полимер в подогретые до формы. Далее проводят термостатирование при 1200с 24 ч. Пример 2, Получают эпоксиполиуретан аналогично примеру 1 с использованием гидроксилсодержащих соединений, г: полиэтиленгликольадипи нат 100 с мол. вес. 1889; дифенилсиландиол (Полиэфир:дифенилсиландиол - 1:0,5) 5,71, эпоксидная смола ЭД-20 79,4 с мол. вес. 500; 2,4-толуилендиизодианат 30; 2,2-4,4-дихлордиаминодифенилметан 41,5. Пример 3. Получают эпоксиполиуретан аналогично примеру 1 с использованием гидроксилсодержащих соединений, г:- полиэтиленгликольадипинат 100 с мол. вес. 1889., дифенилсиландиол (полиэфир:дифенилсиландиол - 1:1} 11,4/ эпоксидная смола ЭД-20 79,4 с мол. вес. 500, 2, 4-толуилендиизоцианат 39,i; 2,2-4,4-дихлордиаминодифенилметан 47,1. Пример 4.- Получают эпоксиполиуретан аналогично примеру 1 с использованием гидроксилсодержащих соединений, полиэтиленгликольадипинат 100 .с мол. вес. 1889, дифенилсиландиол (полиэфир:дифенилсиландиол - 1:0,3). 3,43; эпоксидная смола 79,4 с мол. вес. 500: 2,4-тплуилендиизоцианат 26,з; 2,2-4/4-дихлордиаминодифенилметан 39,3. Физико-механические показатели полученного эпоксиполиуретана приведе.ны в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭПОКСИПОЛИУРЕТАНОВ | 2011 |

|

RU2457220C1 |

| Разделительное покрытие дляМОдЕльНОй ОСНАСТКи | 1979 |

|

SU810357A1 |

| Способ получения форполимера с концевыми изоцианатными группами | 1987 |

|

SU1629297A1 |

| Способ получения уретановых эластомеров с улучшенной динамической выносливостью | 1977 |

|

SU687086A1 |

| ЭПОКСИУРЕТАНОВЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2013 |

|

RU2545308C2 |

| Способ получения полиуретановогоэлАСТОМЕРА | 1979 |

|

SU852888A1 |

| Способ получения эпоксиуретановых одноупаковочных композиций | 2022 |

|

RU2800385C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2427599C1 |

| Масса для изготовления абразивного инструмента | 1982 |

|

SU1079422A1 |

| ПОЛИУРЕТАНМОЧЕВИНА, СОДЕРЖАЩАЯ МАКРОГЕТЕРОЦИКЛИЧЕСКИЕ ФРАГМЕНТЫ В ОСНОВНОЙ ЦЕПИ, В КАЧЕСТВЕ МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ МЕМБРАН, ОБЛАДАЮЩИХ СОРБЦИОННОЙ СПОСОБНОСТЬЮ ПО ОТНОШЕНИЮ К ИОНАМ ЩЕЛОЧНЫХ И ТЯЖЕЛЫХ МЕТАЛЛОВ | 1989 |

|

RU2022976C1 |

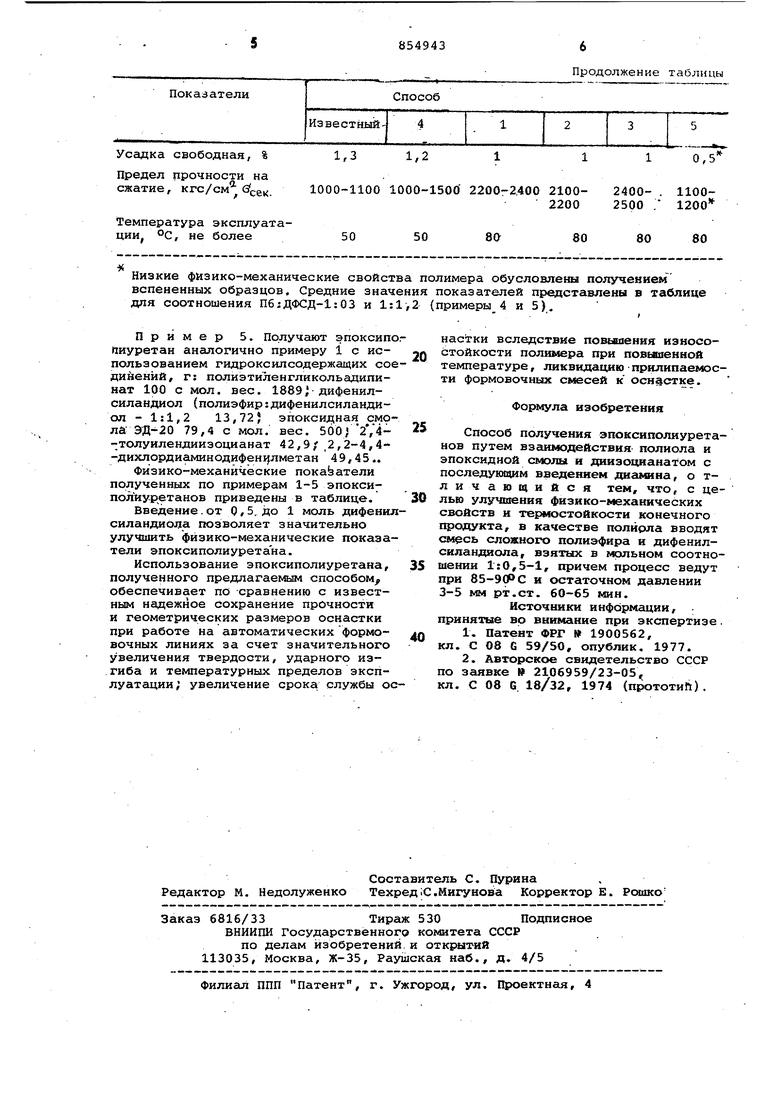

Твердость по Бринелю, кгс/мм Н (F). Удельная ударная вязкость, кгсм/см, а 70-100 100-150 Предел прочности при разрыве, кгс/см,йф. Износостойкость по Прибору ПВ-7 мин/мм , не менее 300-350 9-12 9-12 200-270 270-300 170-200 30-70 400-450 370-410 450-500 200-250 Усадка свободная, % Предел прочности на сжатие, кгс/см Осе. 1000-1100 1000Температура эксплуатации, °С, не более

Низкие физико-механические свойства полимера обусловлены получением вспененных образцов. Средние значения показателей представлены в таблице для соотношения Пб;ДФСД-1:03 и 1:1,2 {примеры 4 и 5). Пример 5. Получают эпоксип Пиуретан аналогично примеру 1 с использованием гидроксилсодержащих со дийенйй, г: полиэтиленгликольадипинат 100 с мол. вес. 1889J дифенилсиландиол (полиэфир:дифенилсиландиол - 1:1,2 13,72; эпоксидная qMO ла ЭД-20 79,4 с мол. вес. 5007 2,4-толуилендиизоцианат 42,9/ ,2,2-4,4-дихлордиаминодифен лметан 49,45.. Физико-механические показатели полученных по примерам 1-5 эпокси полиуретанов приведены в таблице. Введение.от 0,5, до 1 моль дифени силандиола позволяет значительно улучшить физико-механические показа тели эпоксиполиуретана. Использование эпоксиполиуретана, полученного предлагаемым способом обеспечивает по сравнению с известным надежное сохранение прочности и геометрических размеров оснастки при работе на автоматических формовочных линиях за счет значительного увеличения твердости, ударного изгиба и температурных пределов эксплуатации; увеличение срока службы о

Продолжение таблицы 1500 2200-2.400 21002400- . 2500 ; настки вследствие повышения износостойкости полимера при повышенной температуре, ликвидацию прилипае «ости формовочных смесей к оснастке. Формула изобретения Способ получения эпоксиполиуретанов путем взаимодействия полиола и эпоксидной смолы и диизоцианатом с последуккцим введением , о тли чающийся тем, что, с целью ул пшхения физико-механических свойств и тер « стойкости конечного продукта, в качестве полйрла вводят смесь сложного полиэфира и дифенилсиландиола, взятых в мольном соотношении 1:0,5-1, причем процесс ведут при в5-9(РС и остаточном давлении 3-5 мм рт.ст. 60-65 мин. Источники информации, принятые во внимание при экспертизе. 1.Патент ФРГ 1900562, кл. С 08 G 59/50, опублик. 1977. 2.Авторское свидетельство СССР по заявке 2106959/23-05 кл. С 08 G. 18/32, 1974 (прототий).

Авторы

Даты

1981-08-15—Публикация

1979-06-22—Подача