(54) СПОСОБ ВОССТАНОВЖНИЯ ОКИСЛОВ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ОТ ЦИНКА И ВОССТАНОВЛЕНИЯ (МЕТАЛЛИЗАЦИИ) ЖЕЛЕЗООКИСНЫХ ОТХОДОВ | 2002 |

|

RU2240361C2 |

| Способ прямого восстановления окислов металлов | 1979 |

|

SU855000A1 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ ВОССТАНОВЛЕНИЯ ХРОМСОДЕРЖАЩЕГО СЫРЬЯ | 2014 |

|

RU2650024C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКОМКОВАННОГО МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 2011 |

|

RU2458158C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕРНОГО МЕТАЛЛА | 2012 |

|

RU2492246C2 |

| СПОСОБ УТИЛИЗАЦИИ ПЫЛИ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНЫХ ПЕЧЕЙ | 2010 |

|

RU2484153C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА, В ЧАСТНОСТИ СТАЛИ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319749C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

| Способ выплавки стали в дуговой электропечи | 1981 |

|

SU954434A1 |

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

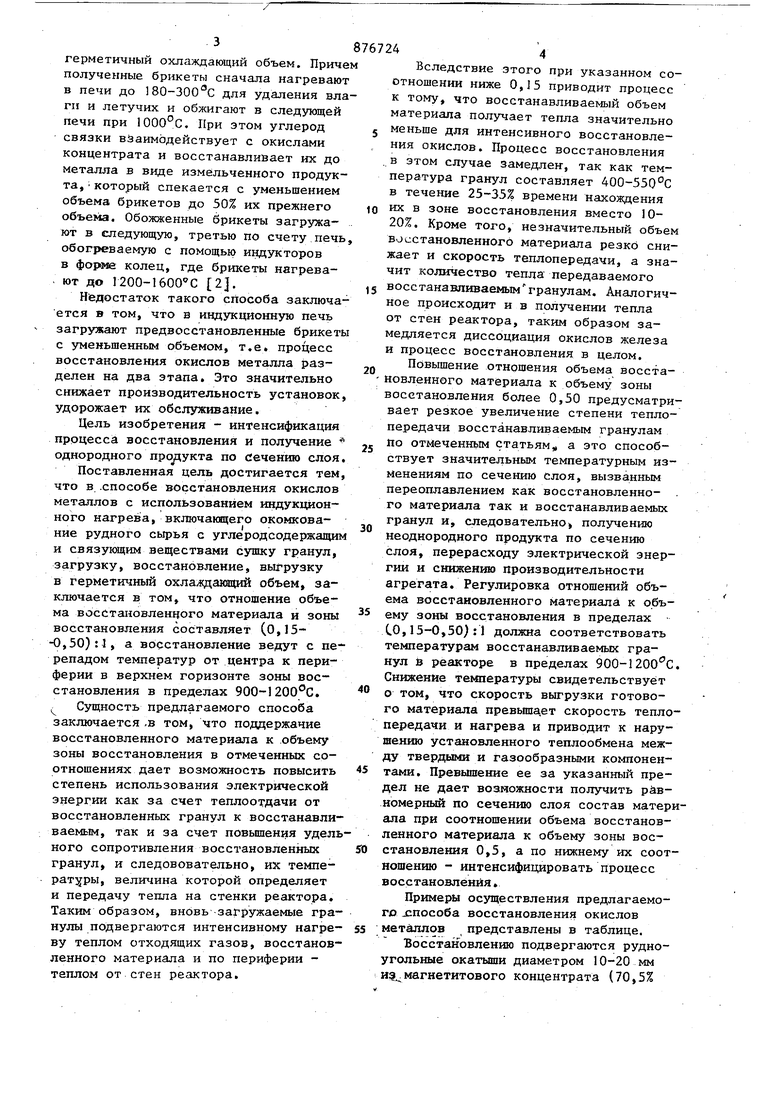

Изобретение относится к металлургии, в частности к прямому получению металлов из их окислов, и может быть использовано для производства губчатого железа, металлизованных окатышей или железного порошка. Известен способ восстановления окислов металлов в реакторах с кипящим слоем, в котором необходимую тепловую энергию получают от индукционного нагрева. Способ предусматривает поддержание удельного сопротивления слоя в пределах см/м Частоту тока подбирают в зависимости от минимального диаметра слоя и его удельного сопротивления таким образом, чтобы отношение между диаметром слоя и глубиной проникания электромагнитного поля бьшо в пределах 0,21,5. Часть необходимого тепла получа ют от сжигания в реакторе топлива. Исходным материалом служит руда фрак ции меньше 10 мм или пиритные orapKH Восстановительный газ, состоящий из СО и HCL подбирают так, чтобы отношения СО/СО/ и бьти достаточны для восстановления железа при 800ЮОО С 1. Основным недостатком способа является низкое удельное сопротивление слоя, сложность в подаче восстановительного газа, связанная с поддержанием частиц материала во взвешенном состоянии в процессе их восстановления и слипания между собой и, кроме этого, большой расход электроэнергии и низкий КПД ее использования непосредственно для процесса восстановления окислов металла. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ восстановления окислов металлов с использованием индукционного нагрева, включающий окомкование руДного сырья с углеродсодержащим и связующим материалами, сушку гранул, непрерьшную загрузку, восстановление, выгрузку в герметичный охлаждающий объем. Приче полученные брикеты сначала нагревают в печи до 180-300 с для удаления вла ги и летучих и обжигают в следующей печи при 1000°С, При этом углерод связки взаимодействует с окислами концентрата и восстанавливает их до металла в виде измельченного продукта, который спекается с уменьшением объема брикетов до 50% их прежнего объема. Обожженные брикеты загружа- ют в следующую, третью по счету печь обогреваемую с помощью индукторов в форме колец, где брикеты нагревают до 1 200-1 2. Недостаток такого способа заключается в том, что в индукционную печь загружают предвосстановленные брикеты с уменьшенньм объемом, т.е. процесс восстановления окислов металла разделен на два этапа. Это значительно снижает производительность установок удорожает их обслуживание. Цель изобретения - интенсификация процесса восстановления и получение однородного прО|Цукта по сечению слоя Поставленная цель достигается тем что в .способе восстановления окислов металлов с использованием индукционного нагрева, включающего окомкование рудного сырья с углеродсодержащим и связующим веществами сушку гранул, загрузку, восстановление, выгрузку в герметичный охлажданвдий объем, заключается в том, что отношение объема восстаиовленчого материала и зоны восстановления составляет (0, Ч),50):4, а восстановление ведут с перепадом температур от центра к периферии в верхнем горизонте зоны восстановления в пределах 900-1ZOO C, Сущность предлагаемого способа заключается ,в том, что поддержание восстановленного материала к .объему зоны восстановления в отмеченных соотношениях дает возможность повысить степень использования электрической энергии как за счет теплоотдачи от восстановленных гранул к восстанавли ваемым, так и за счет повьш1ения удель ного сопротивления восстановленных гранул, и следововательно, их температуры, величина которой определяет и передачу тепла на стенки реактора. Таким образом, вновь загружаемые гра нулы подвергаются интенсивному нагре ву теплом отходящих газов, восстанов ленного материала и по периферии теплом от стен реактора. 4 Вследствие этого при указанном соотношении ниже 0,15 приводит процесс к тому, что восстанавливаемый объем материала получает тепла значительно меньше для интенсивного восстановления окислов. Процесс восстановления в этом случае замедлен, так как температура гранул составляет 400-550°С в течение 25-35% времени нахождения их в зоне восстановления вместо 1020%. Кроме того, незначительный объем восстановленного материала резко снижает и скорость теплопередачи, а значит количество теппа передаваемого восстанавливаемымгранулам. Аналогичное происходит и в получении тепла от стен реактора, таким образом замедляется диссоциация окислов железа и процесс восстановления в целом. Повышение отношения объема восстаовленного материала к объему зоны восстановления более 0,50 предусматривает резкое увеличение степени теплопередачи восстанавливаемым гранулам До отмеченным статьям« а это способствует значительным температурным изменениям по сечению слоя, вызванным переоплавлением как восстановленно- . го материала так и восстанавливаемых гранул и, следовательно получению неоднородного продукта по сечению слоя, перерасходу электрической энергии и снижению производительности агрегата. Регулировка отношений объема восстановленного материала к объему зоны восстановления в пределах (.0,15-0,50): должна соответствовать температурам восстанавливаемых гранул в реакторе в пределах 900-1200 0, Снижение температуры свидетельствует о том, что скорость выгрузки готового материала превьш1дет скорость теплопередачи и нагрева и приводит к нарушению установленного теплообмена между твердыми и газообразными компонентами. Превышение ее за указанный предел не дает возможности получить рйвномерньй по сечению слоя состав материала при соотношении объема восстановленного материала к объему зоны восстановления 0,5, а по нижнему их соотношению - интенсифицировать процесс в осе тановленйя. Примеры осуществления предлагаемого способа восстановления окислов металлов представлены в таблице, Восстановлению подвергаются рудноугольные окатыши диаметром 10-20 мм идгмагнетитового концентрата (70,5%

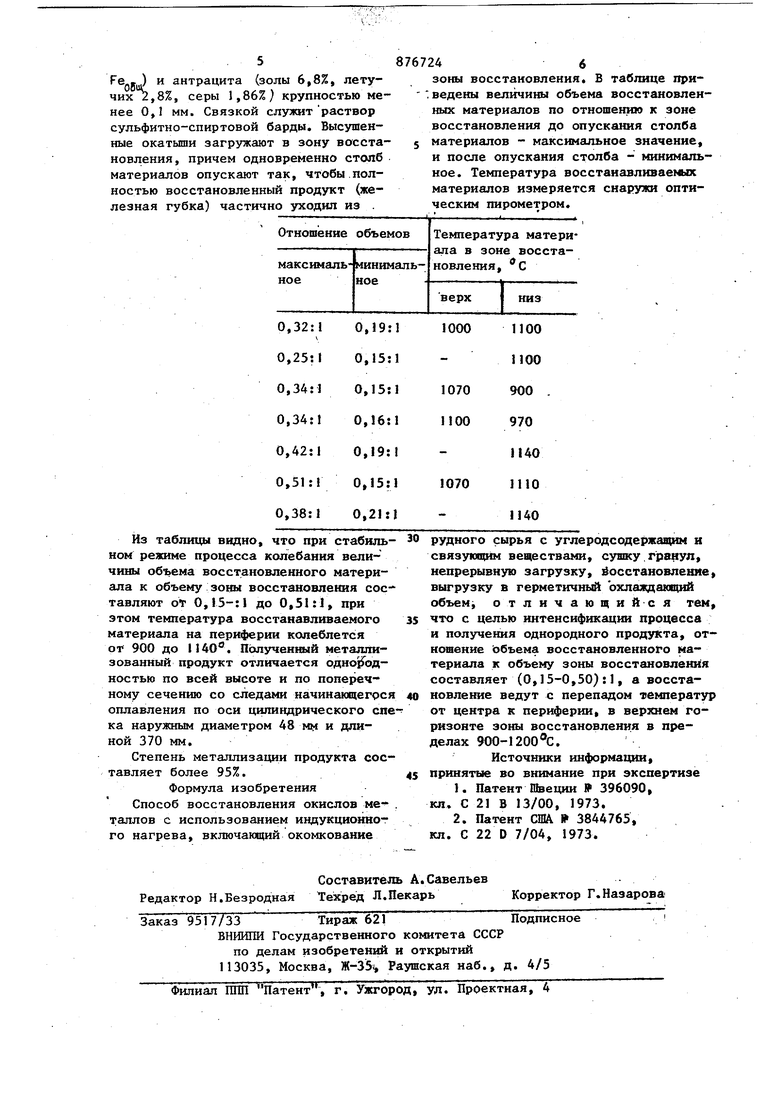

Fe j ) и антрацита (золы 6,8%, летучих 2,8%, серы 1,86%) крупностью менее 0,1 мм. Связкой служитраствор сульфитно-спиртовой барды. Высушенные окатыши загружают в зону восстановления, причем одновременно столб материалов опускают так, чтобы полностью восстановленный продукт (железная губка) частично уходил из .

767246

зоны восстановления. В таблице при . ведены величины объема восстановленных материалов по отношению к зоне восстановления до опускания столба 5 материалов - максимальное значение, и после опускания столба - минимальное. Температура восстанавливаемых материалов измеряется снаружи оптическим пирометром.

Авторы

Даты

1981-10-30—Публикация

1979-11-22—Подача