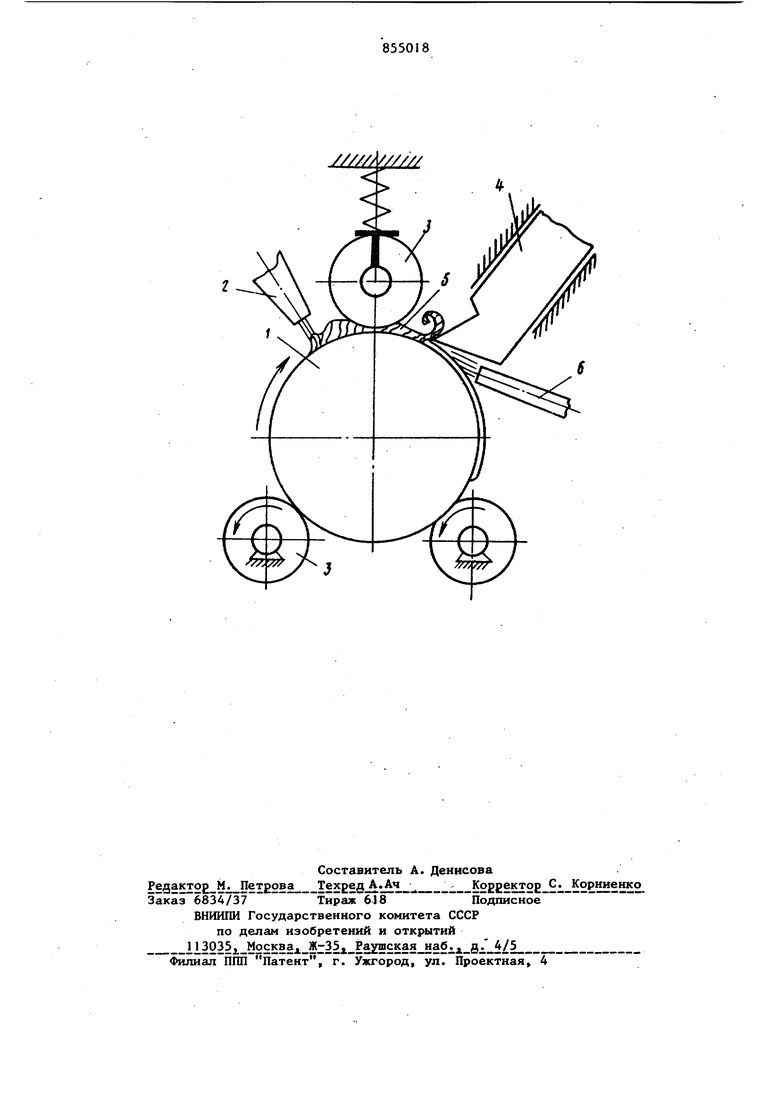

Изобретение относится к комбинированным способам обработки наплавленного металла и может быть использовано в ремонтном производстве при восстановлении изношенных деталей машин и оборудования. Известны способы упрочнения металлопокрытий, нанесенных наплавкой, включающее пластическую деформацию в процессе наплавки, охлаждение и механическую обработку и 12. Недостатками зтих способов являются изиосостойкость и усталостная проч ность металлопокрытия и высокие энергозатраты на механическую обработку. Удаляемые при механической обработке поверхностные спои металлопокрытия обладают высокой твердостью и содержат частички окислов и шлаковых включений, поэтому чрезвычайно плохо поддаются обработке режущим инструментом, а необходимые размеры и форма достигаются шлифованием. Цель изобретения - повьпиение износостойкости, усталостной прочности и с}шжение энергозатрат на механическую обработку. Указанная цель достигается тем, что перед охлаждением осуществляют предварительную механическую обработку наплавленного металла в аустенитном состоянии резцом. На чертеже представлен пример осуществления данного способа. Деталь i, подвергаемую наплавке, устанавливают в патроне переоборудованного токарно-винторезного станка, на суппорте которого смонтирована наплавочная головка 2 и приспособление с деформир щими роликами 3, резцом 4 АЛЯ снятия верхнего слоя металг лопохрьи-ия 5 и системой 6 охлаждения. Слособ осуществляется следующим образом. I Деталь I приводят во вращательт ное движение и на ее поверхность на38

|Плавочной головкой 2 наносят валик 5 наплавляемого металла, который в высокотемпературном и аустенитном состоянии обкатывают роликом 3. При этом за ;счет пластической деформаций происходит измельчение структуры наплавленного металла и устранение образованных дефектов - трещин и пор залегаюпщх на значительной глубине поверхности детали. После пластической деформации металлопокрытия 5 роликом 3 часть его снимают резцом 4 в виде стружки. При этом оставшуюся часть наплавленного металла 5 под действием передней и задней поверхностей резца 4 вторично деформируют в интервале высоких температур 850800 С, еще более измельчая его структуру, степень чего определяется явлением структурной наследственности. Обработанную поверхность немедленно охлаждают струей жидкости, подаваемой из охлаждающей, системы 6, стоящей за резцом 4 (т.е. в одной операции совмещают наплавку, пластическую деформацию металлопокрытия в высокотемпературном состоянии, преварительную механическую обработку, вторичную деформацию за счет сил резания в интервале высоких температур 850-800 С с немедленным принудительным охлаждением). При этом вторичная деформация в интервале высоких температур с немедленным принудительным охлаждением является высо ко темпер атур11ой термомеханиче ской обработкой.

Расстояние между наплавочной голокой 2 и роликом 3, а также между роликом 3 и резцом 4 выбирают таким, чтобы металлопоЛрытие 3 деформации и предварительной механической обработке подвергалось в аустенитном состоянии, что способствует снижению сопротивления деформации и механической обработке резцом 4 и обеспечивает выполнение высокотемпературной термомеханической обработки.

84

Совмещение пластической деформации и предварительной механической обработки металлопокрытия 5 с наплавкой дает возможность эффективно деформировать металлопокрытие 5, пока оно находится в высокотемпературн и в высокопластичном состоянии, что приводит к уменьшению трещин и пор и измельчению его структуры (используя явление структурной наследственности между операциями обкатки и предварительной механической обработки) , т.е. к упрочнению и легкому снятию основного припуска на механическую обработку, уменьшающемузатраты на восстановление детали. В свою очередь это устраняет необходимость трудоемкой и дорогостоящей операции чернового пшйфования.

Применение предлагаемого, способа при восстановлении деталей машин позволяет повысить их износостойкость на механическую обработку.

Формула изобретения

Способ упрочнения металлопокрыти нанесенного наплавкой, включающий пластическую деформацию в процессе наплавки, охлаждение, механическую обработку, отличающийся тем, что, с целью повышения износостойкости, усталостной прочности и снижения : энергозатрат на механическую обработку, перед охлаждением осуществляют предварительную механическую обработку наплавленного металла в аустенитном состоянии резцом.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 387005, кл. С 21 D 7/04, 1972.

2.Авторское свидетельство СССР № 212308, кл. С 21 D 7/14, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРОЧНЕНИЯ НАПЛАВЛЕННОЙ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2012 |

|

RU2483120C1 |

| Способ упрочнения стальных деталей | 1981 |

|

SU969757A1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОПОКРЫТИЙ | 1973 |

|

SU387005A1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОПОКРЫТИЙ | 1972 |

|

SU346355A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАПЛАВКОЙ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2009 |

|

RU2403138C1 |

| Способ восстановления деталей | 1984 |

|

SU1157089A1 |

| Способ упрочнения металла покрытий | 1991 |

|

SU1788084A1 |

| МАТЕРИАЛЫ ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ ФЕРРОМАГНИТНОЙ ШИХТОЙ ПОВЕРХНОСТИ РОЛИКОВ СИСТЕМЫ ВТОРИЧНОГО ОХЛАЖДЕНИЯ УСТАНОВКИ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2015 |

|

RU2613801C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2011 |

|

RU2478030C1 |

| СПОСОБ НАПЛАВКИ ТРЕНИЕМ | 1993 |

|

RU2041780C1 |

Авторы

Даты

1981-08-15—Публикация

1979-02-01—Подача