(54) УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ АЛЮМИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Металлургическая печь | 1983 |

|

SU1091001A1 |

| Металлургическая печь | 1977 |

|

SU648811A1 |

| Печь для плавки и разливки металлов и сплавов | 1977 |

|

SU678261A1 |

| Установка для переработки скрапа | 1974 |

|

SU491007A1 |

| ИНДУКЦИОННАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2017 |

|

RU2661368C1 |

| УСТРОЙСТВО для ПРИГОТОВЛЕНИЯ и ПОДАЧИ | 1973 |

|

SU366928A1 |

| ПЛАВИЛЬНЫЙ АГРЕГАТ | 2001 |

|

RU2207476C2 |

| СПОСОБ ПРОИЗВОДСТВА АЛЮМИНИЙ-КРЕМНИЕВЫХ СПЛАВОВ И ПЛАВИЛЬНО-ВОССТАНОВИТЕЛЬНАЯ ПЕЧЬ ПОДОВОГО ТИПА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2484165C2 |

| Металлургическая печь | 1978 |

|

SU766739A1 |

| ПЛАВИЛЬНО-ЛИТЕЙНЫЙ КОМПЛЕКС ДЛЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 2005 |

|

RU2285879C1 |

I

Изобретение относится к цветной металлургии и, в частности, касается усовершенствования оборудования для получения алюминиевых сплавов с использованием кристаллического кремния.

Известны ванны для получения сплава, в которых для ускорения процесса растворения гранул кристаллического кремния в жидком алюминии применяются различные механические способы перемешивания. Наиболее простой - перемешивание с помошью металлического скребка вручную - операция трудоемкая, длительная, условия работы из-за высоких температур тяжелые. Достаточно распространен механический способ перемешивания - колебание жидкого алюминия с гранулами кремния при помоши специальной воронки, перемеш.аемой раструбом вниз по вертикали. Способ более прогрессивный и может быть механизирован.

Недостатки этого способа заключаются в неравномерности течений алюминия по площади ванны, из-за чего возникают застойные зоны, и в их низких скоростях, что увеличивает длительность процесса.

Известен электромагнитный способ перемешивания, когда движение алюминия осушествляется с помощью бегущего магнитного поля, создаваемого с помошью индуктора, расположенного под дном ванны или - около его стенки 1.

Однако и этот способ обладает недостатко.м, характеризующимся низкими скоростями перемешивания (до 4 м/с). Увеличение скорости перемещения жидкого алюминия в открытых ваннах, приямках нежелательно из-за интенсивного его окисления.

Известна установка для получения сплавов алюминия, содержащая ванну для расплавленного металла с герметизированным приямком для загрузки твердой шихты, например скрапа, кристаллического кремния,

15 и систему перемешивания металла в виде индуктора бегущего магнитного поля, подающего металла на твердую шихту 2.

Цель изобретения - интенсификация процесса растворения шихты за счет ускорения jg перемешивания металла.

Поставленная цель достигается тем, что ванна и приямок установки получения сплавов герметизированы и при помощи двух

вертикальных перегородок разделены на самостоятельные полости, перегородка приямка расположена выше отметки уровня металла, перегородка ванны не доходит до одной из торцовых стенок, причем полость приямка, расположенная в зоне действия индуктора и образующая напорный тракт, в нижней части при помощи патрубка гидравлически соединена с половиной ванны, удаленной от приямка, а другая полость, предназначенная дла загрузки шихты, например гранул кремния, соединена с другой половиной ванны.

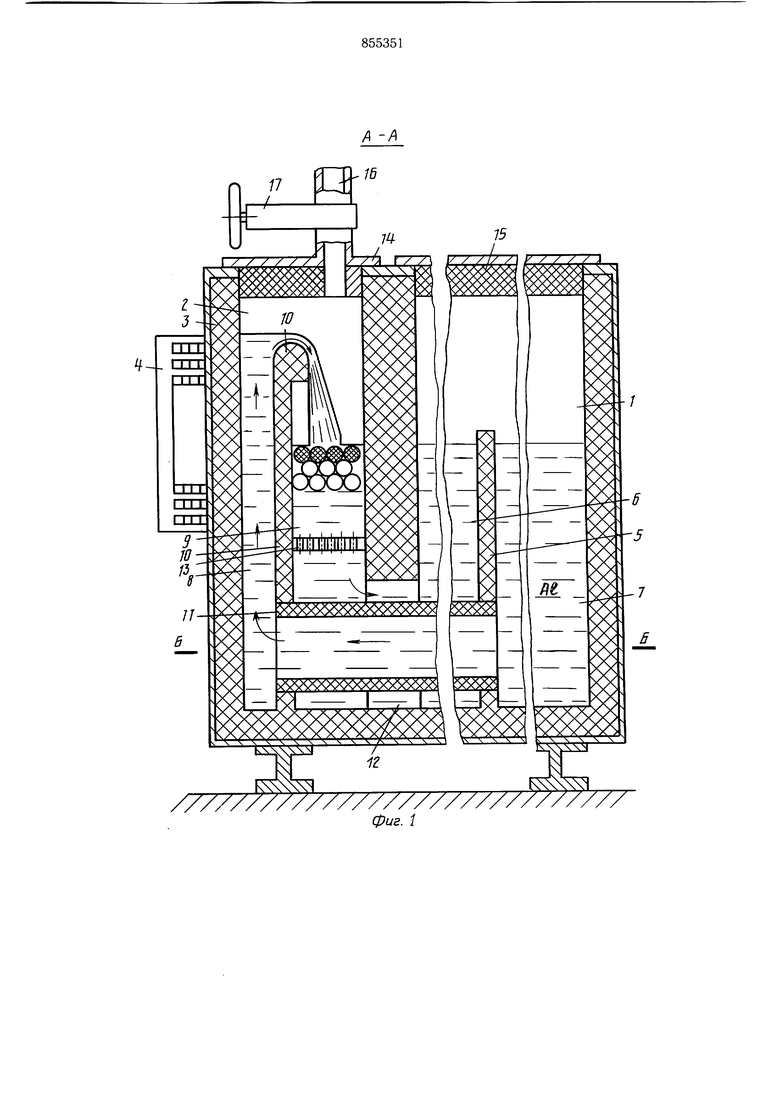

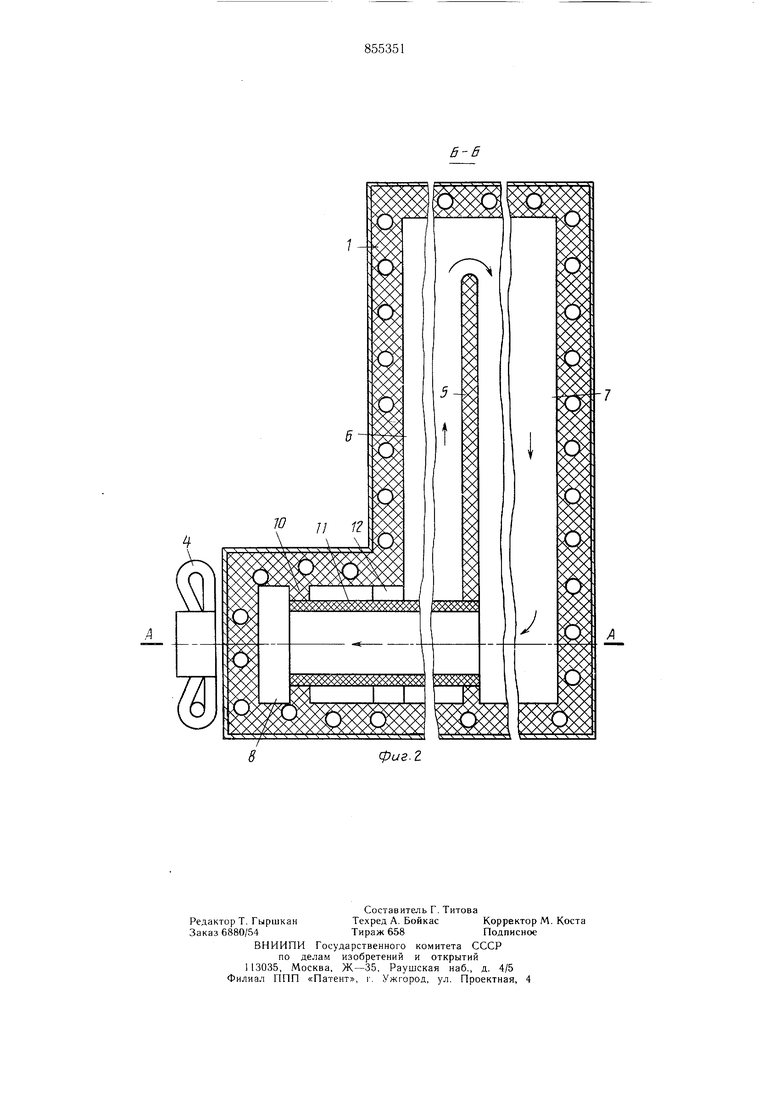

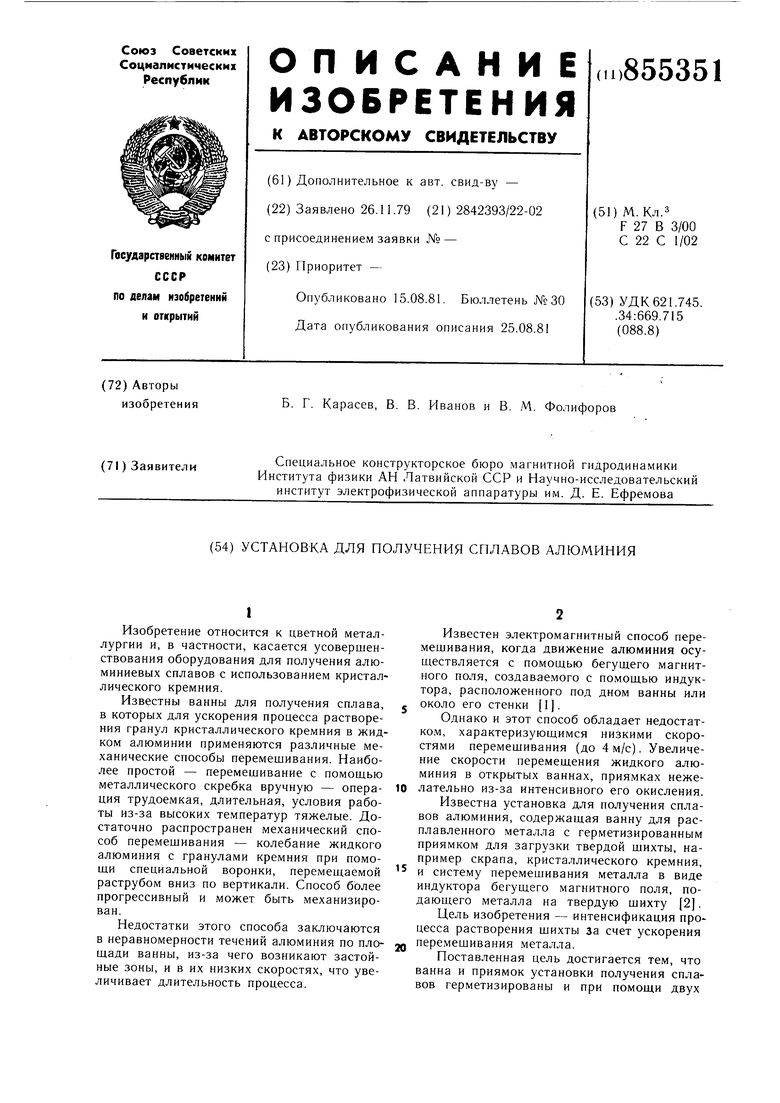

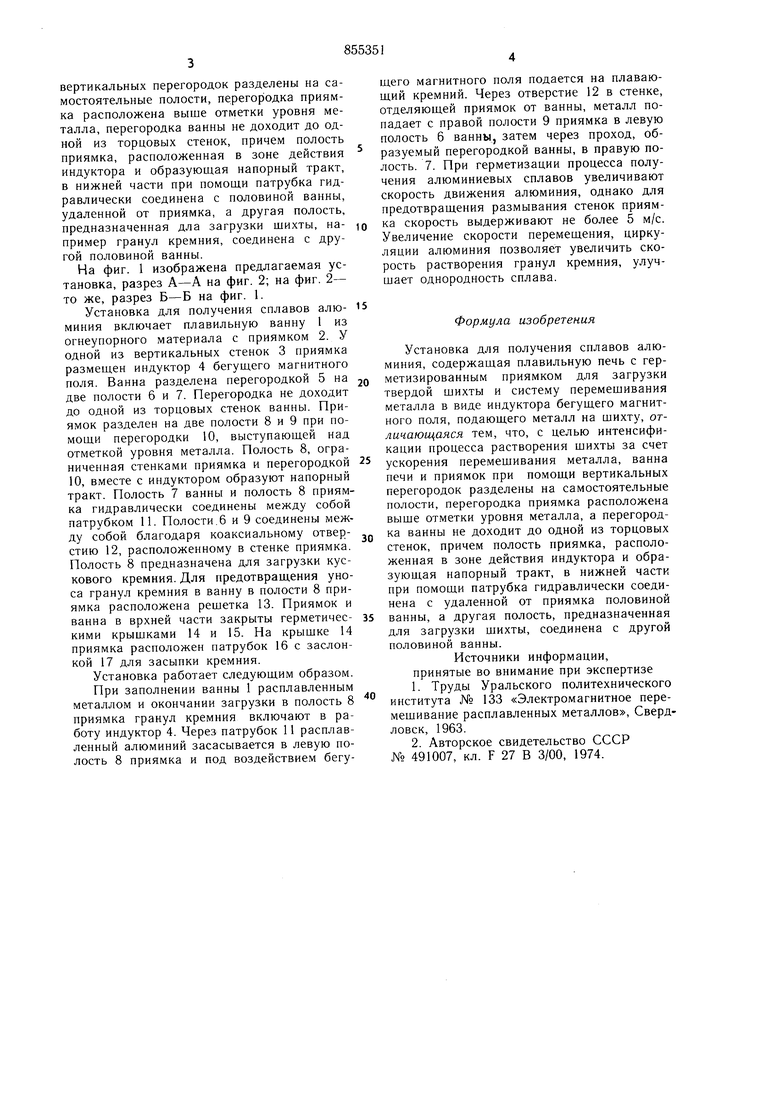

На фиг. 1 изображена предлагаемая установка, разрез А-А на фиг. 2; на фиг. 2- то же, разрез Б-Б на фиг. 1.

Установка для получения сплавов алюминия включает плавильную ванну 1 из огнеупорного материала с приямком 2. У одной из вертикальных стенок 3 приямка размещен индуктор 4 бегущего магнитного поля. Ванна разделена перегородкой 5 на две полости 6 и 7. Перегородка не доходит до одной из торцовых стенок ванны. Приямок разделен на две полости 8 и 9 при помощи перегородки 10, выступающей над отметкой уровня металла. Полость 8, ограниченная стенками приямка и перегородкой 10, вместе с индуктором образуют напорный тракт. Полость 7 ванны и полость 8 приямка гидравлически соединены между собой патрубком 11. Полости.6 и 9 соединены между собой благодаря коаксиальному отверстию 12, расположенному в стенке приямка. Полость 8 предназначена для загрузки кускового кремния. Для предотвращения уноса гранул кремния в ванну в полости 8 приямка расположена рещетка 13. Приямок и ванна в врхней части закрыты герметическими крыщками 14 и 15. На крышке 14 приямка расположен патрубок 16 с заслонкой 17 для засыпки кремния.

Установка работает следующим образом.

При заполнении ванны 1 расплавленным металлом и окончании загрузки в полость 8 приямка гранул кремния включают в работу индуктор 4. Через патрубок 11 расплавленный алюминий засасывается в левую полость 8 приямка и под воздействием бегущего магнитного поля подается на плавающий кремний. Через отверстие 12 в стенке, отделяющей приямок от ванны, металл попадает с правой полости 9 приямка в левую полость 6 ванны, затем через проход, образуемый перегородкой ванны, в правую полость. 7. При герметизации процесса получения алюминиевых сплавов увеличивают скорость движения алюминия, однако для предотвращения размывания стенок приямка скорость выдерживают не более 5 м/с. Увеличение скорости перемещения, циркуляции алюминия позволяет увеличить скорость растворения гранул кремния, улучшает однородность сплава.

Формула изобретения

Установка для получения сплавов алюминия, содержащая плавильную печь с герметизированным приямком для загрузки твердой шихты и систему перемещивания металла в виде индуктора бегущего магнитного поля, подающего металл на шихту, огличающаяся тем, что, с целью интенсификации процесса растворения шихты за счет ускорения перемещивания металла, ванна печи и приямок при помощи вертикальных перегородок разделены на самостоятельные полости, перегородка приямка расположена выше отметки уровня металла, а перегородка ванны не доходит до одной из торцовых стенок, причем полость приямка, расположенная в зоне действия индуктора и образующая напорный тракт, в нижней части при помощи патрубка гидравлически соединена с удаленной от приямка половиной ванны, а другая полость, предназначенная для загрузки шихты, соединена с другой половиной ванны.

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-08-15—Публикация

1979-11-26—Подача