(54) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования безхлорных калийных удобрений | 1980 |

|

SU921619A1 |

| Валок для прокатки стекольных шихт | 1986 |

|

SU1475745A1 |

| ВАЛЬЦОВЫЙ ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ | 2001 |

|

RU2204486C2 |

| Способ гранулирования порошков и устройство для его осуществления | 2019 |

|

RU2696468C1 |

| Устройство для прессования порошковых материалов | 1978 |

|

SU680909A1 |

| Вальцевый пресс | 1983 |

|

SU1168333A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО РЕГЕНЕРАТИВНОГО ПРОДУКТА С ПРИМЕНЕНИЕМ ВАЛЬЦОВОГО КОМПАКТОРА | 2014 |

|

RU2576438C1 |

| Способ гранулирования калийно-магниевого удобрения | 1991 |

|

SU1801961A1 |

| ВАЛКОВЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ | 2006 |

|

RU2327574C1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2335400C2 |

Изобрегение огноскгся к производству гранулированных порошкообразных магерналов методом прессования. Известны устрс сгва для прессования цорсмиковых материалов, содержащие заг рузочную шахту с вертикальными сгенками И установленную под ней камеру с прессующими валками, имеющими гладкую рабочую поверхность tlj. При прессовании порошкового материала на устройстве с гладкими валками щэоисходит .проскальзывание валков, материал плохо захватывается Лмк и во время работы такой установки воздух, накапливаясь в зоне прессования, через определе1шые промежутки времени вырывается из зоны прессования, что тфиводит к виб рации валков, а также нарушению прсяесса прессования, причем воздух вырывается в стороны от центра прессования. Это Ф воавт к увеличению просыпи по краям зоны прессования, и в просыпь уходят в осноеном самые мелкие частицы, которые, воэврашаясь на прессование с исходным |фодуктом, резко ухудшают процесс прессования, в результате чего прессуется плитка малой толщины и с низкой прочностью, что ведет к ухудшению качества получаемого гранулята и снижению производительности установки. Известно также устройство для прессования порошковых материалов, содержащее загрузочный бунк и вращающиеся валки, у которых, -рабочая поверхность выполнена волнистой или ркфленной формы 2. Недостатками таких устройств является то, что они служат в основном для получения гранул методом продавливайия или брикетирования материалов. Необходимо отметить, что при прессовании на таких валках возможны частые вибрации, так как выступы, рифления вли зубы при поперечном вх расположении создают условия для резонанса тфв вращении валков. В результате этого снижается производительность установок 9 прочность прессуемьсх плиток. Использсюанве таких устройств для гранулирования минеральных удобрений с получеиием фракций (+1-4 мм) приводит к забивкам каналов рифлений на валках.

Цель изо6{)етения - повышение производительности устройства для прессования порошковых материалов и увеличение прочн«$сти спрессованного материала.

Поставленная цель достигается тем,что в устройстве, содержащем загрузочный бункер и вращающиеся валки, имеющие выступы на наружны) поверхности и установленные с зазороМ, выступы расположены в хаотическом порядке и имеют высоту, равную 0,3-0,5 зазора между валками.

Такое вьшолнение устрсАства дает воздуху возможность уходить как в стороны, так и вниз, причем через строго определенное время, а с разной частоте и меньшими порциями, что исключает возникновение валков, Гфичем в просьшь попадают почти все фракции материа ла и, возвращаясь на прессование, не увеличивается процент мелких фракций в исходном продукте .

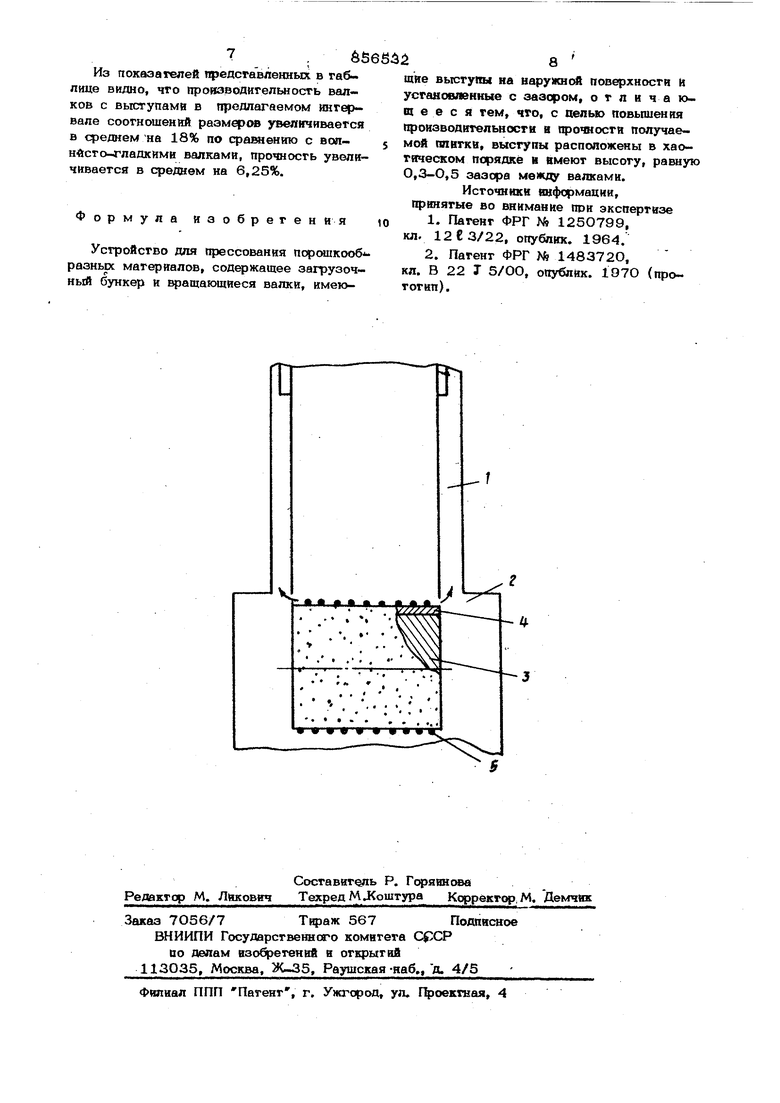

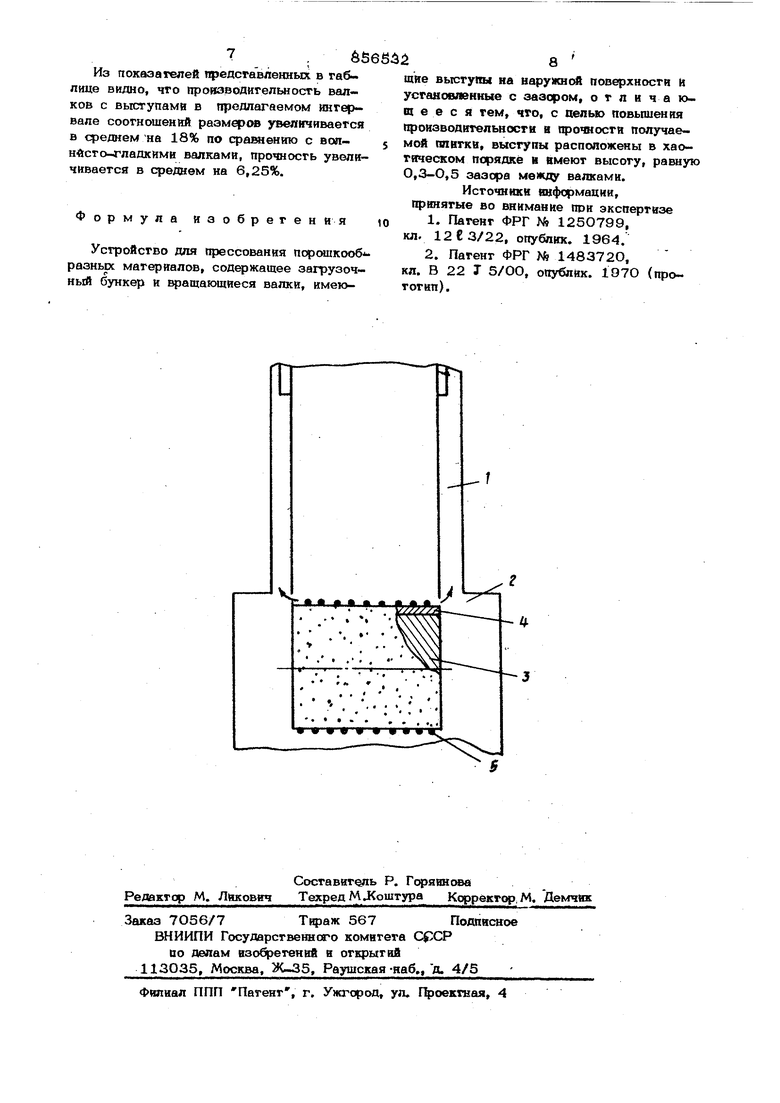

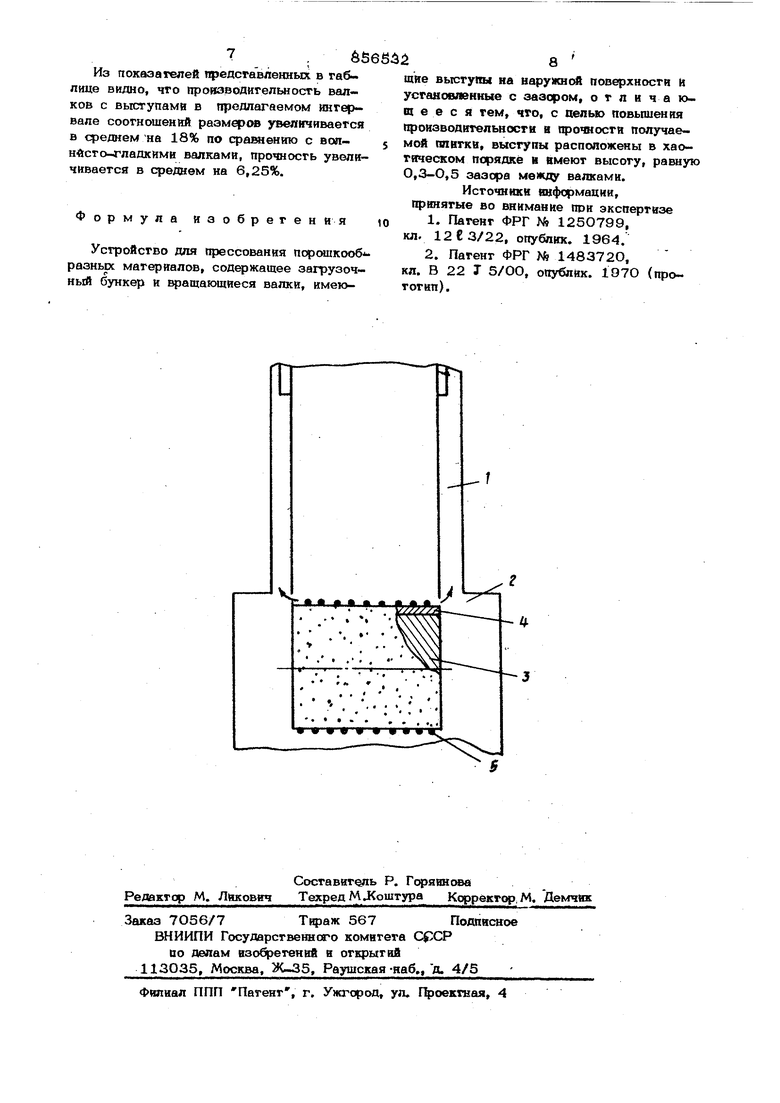

На чертеже представлено устрсЛство для прессования порошковых материалов.

Устройство состоит из загрузочного бункера с вертикальными стенками 1, камеры 2с прессующими валками 3, на которых находится цилиндрическая обечайка 4 с вьютупами 5.

Устройство работает следующим образом.

Порошковый материал из бункера 1 поступает в камеру 2 с валками 3. Благодаря обечайке 4, на которой имеются выГступы, 5, расположенные в хаотическом порядке, материал более надежно захватывается этими выступами. Луяиий захва материала с посаедующим частичным его уплотнением прессованием позволяет прессовать плитку большей толщины и прочности.

Если выступы превьоиают 0,5 величины зазора, то возможны случаи заедания валков и истирание выступов. Поэтому предельная высота выступов принята ной 0,5 величины зазора.

При высоте выступ ж меньше О,3 величины зазора между валками ухудшается захват материала ими, так как в боль шинстве случаев зазор -между валками незначителен и находится в пределах 4-6 мм.

Самьш раци(жапы1ым исполнением тал кого устройства является изготовление обечайки из высокопрочного материала с Последующей неппавксхй: или эле ктроноплавкой выступов.

Применение предлагаемого устройства для прессования порошковых материалов позволяет улучшить захват прессуемого материала, увеличить прочность прессуемой плитки, улучшить воздухоудаление из зоны прессования, устранить вибрации валков, уменыиить аросыпь и увеличить производительность устройства.

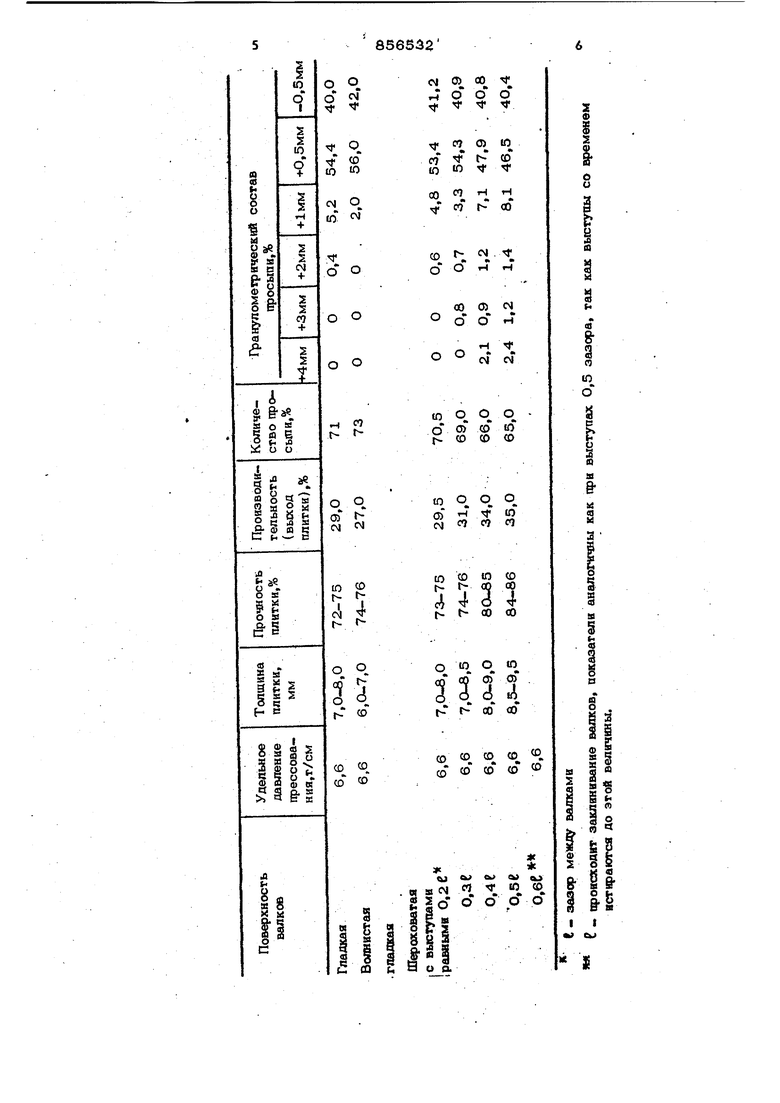

В таблице представлены результаты испытания валков с различной поверхностью. Из показателей предсгавленных в га&лице видно, чго провзводигельность валков с выступами в предлагаемом интервале соогкошекий размеров увеличивается в среднемна 18% ао сравнению с волнисто-гладкими валками, прочность увеличивается в среднем на 6,25%. ормула изобретения Устройство для прессования порошкооб разньрс материалов, содержащее загрузочный бункер и вращающиеся валки, имею f ft.

-/.;::::: 6S

г

-ц:Sщие выступы на н ужнЫ1 поверхности И усгаяовяенные с зазором, отличаюш е е с я тем, что, с целью повьпиения производительности н прочности получаемой плитки, выступы расположены в хаотическом порядке н имеют высоту, равную 0,3-О,5 зазора между валками. Источники Информации, принятые во внимание при экспертизе 1.Патент ФРГ NJ 125О799, кл. 1263/22, опубпик. 1964. 2.Патент ФРГ Ne 148372О, кл. В 22 7 5/ОО, опублик. 197О (прототип).

Авторы

Даты

1981-08-23—Публикация

1979-03-28—Подача