Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования безхлорных калийных удобрений | 1980 |

|

SU921619A1 |

| Способ гранулирования калийно-магниевых удобрений | 1989 |

|

SU1664776A1 |

| Способ получения гранулированных минеральных удобрений | 1980 |

|

SU905224A1 |

| Способ получения гранулированного калийного удобрения | 1981 |

|

SU986906A1 |

| Способ получения гранулированного хлористого калия | 1980 |

|

SU891598A1 |

| Способ получения гранулированного калийного удобрения | 1980 |

|

SU990756A1 |

| Способ получения гранулированных калийных удобрений | 1978 |

|

SU787397A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛОТАЦИОННОГО ХЛОРИСТОГО КАЛИЯ | 2021 |

|

RU2775769C1 |

| Способ получения гранулированного хлористого калия | 1981 |

|

SU990755A1 |

| Способ получения гранулированных калийных удобрений | 1981 |

|

SU966088A1 |

Использование: в производстве гранулированных минеральных удобрений методом прессования. Сущность изобретения: калийно-магниевое удобрение с влажностью 12,5% поступает в сушильный барабан, который вращается со скоростью 0,212 рад/с, выходит с влажностью 8,3%, смешивается с просыпью и с температурой 60°С поступает на прессование. После дробления и классификации выход готового продукта составляет 32 т, прочность прессата 397 кгс/см2. 3 табл.

Изобретение относится к производству гранулированных минеральных удобрений методом прессования.

Целью изобретения является повышение выхода готового продукта и пластической прочности плитки.

Это достигается тем, что в способе получения гранулированного удобрения, включающем лодогрев, прессование, дробление прессата и возврат просыпи в голову процесса, снижают интенсивность подогрева и поддерживают в прессуемом материале влажность 7,7-9,0 мае.. % и температуру 55-65°С путем изменения скорости вращения сушильного барабана.

Лабораторными исследованиями по прессованию калийно-магниевого удобрения выбрана оптимальная влажность 7,7-9,0 мае. % при 55-65°С.

В табл. 1 приводятся сравнительные данные, подтверждающие необходимость

выбранных интервалов при прессовании калийно-магниевого удобрения. Как видно из табл. 1,при прессовании материала при 67°С и влажности 7,6 мае. % снижается выход товарной фракции, увеличивается ре- турность процесса.

Прессование при 54°С и влажности 9,1 % нецелесообразно, т.к. при этом уменьшается прочность плитки до 328 кгс/см и наблюдается налипание материала на валки прессов.

При 60°С и влажности 8,3 мае. % получают плитку с максимальной прочностью 396 кгс/см2, выход товарной фракции увеличивается, снижается пыление материала при транспортировке и погрузо-разгрузоч- ных работах, снижаются энергозатраты.

Предлагаемый способ отличается от известного тем, что прессуют калийно-магние- вые удобрения при Снижении интенсивности подогрева и поддерживают в прессуемом материале влажность 7,7-9,0 мае. % и темпера00

о

чэ о

туру 55-65°С путем изменения скорости вращения сушильного барабана.

Известны технические решения, в которых только просыпь предварительно увлажняют до влажности 5,1-7,6%, известно и когда исходные компоненты предварительно нагревают, а затем увлажняют. Однако изве- стные способы не обеспечивают стабильную работу узла прессования, увеличение выхода товарной фракции за счет увеличения пластической прочности прессата, уменьшение пы- ления продукта, снижение энергозатрат.

Использование предлагаемого способа гранулирования по сравнению с существующими способами дает следующие преимущества.

Повышение эффективности прессования увеличит выход товарной фракции на 5-10%.

Изменение интенсивности испарения влаги скоростью вращения сушильного барабана позволит стабилизировать влажность и температуру прессуемого материала до предлагаемых параметров, т.е. стабилизировать процесс прессования. . Получение после подогрева оптимальной влаги в прессуемом материале экономит энергоресурсы, которые затрачивались на пересушивание материала с последующим его увлажнением до требуемой влаги.

Снижение пыления продукта при транспортировке и погрузочно-разгрузочных работах, улучшение санитарного состояния рабочих мест, снижение выбросов пылевидных фракций в атмосферу.

Пример 1.35 т/ч калийно-магниевого удобрения с влажностью 12,5% поступает в сушильный барабан, который вращается с угловой скоростью 0,212 рад/с, выходит с влажностью 8,3%, смешивается с просыпью и с температурой 60°С поступает на прессо0

5

0

5

0

5

0

вание. После дробления и классификации выход готового продукта составляет 32 т, прочность плитки 397 кгс/см .

П р и м е р 2. 35 т/ч калийно-магниевого удобрения с влажностью 11,0% поступает в сушильный барабан, который вращается с угловой скоростью 0,425 рад/с, выходит с влажностью 8,3%, смешивается с просыпью и с температурой 60°С поступает на прессование. После дробления и классификации выход готового продукта составляет 33 т, прочность плитки 395 кгс/см2.

При м.е р 3.35 т/ч калийно-магниевого удобрения с влажностью 9.5% поступает в сушильный барабан, который вращается с угловой скоростью 0,630 рад/с, выходит с влажностью 8,3 %, смешивается с просыпью и с температурой 60°С поступает на прессование. После дробления и классификации выход готового продукта составляет 34 т, прочность плитки 390 кгс/см2.

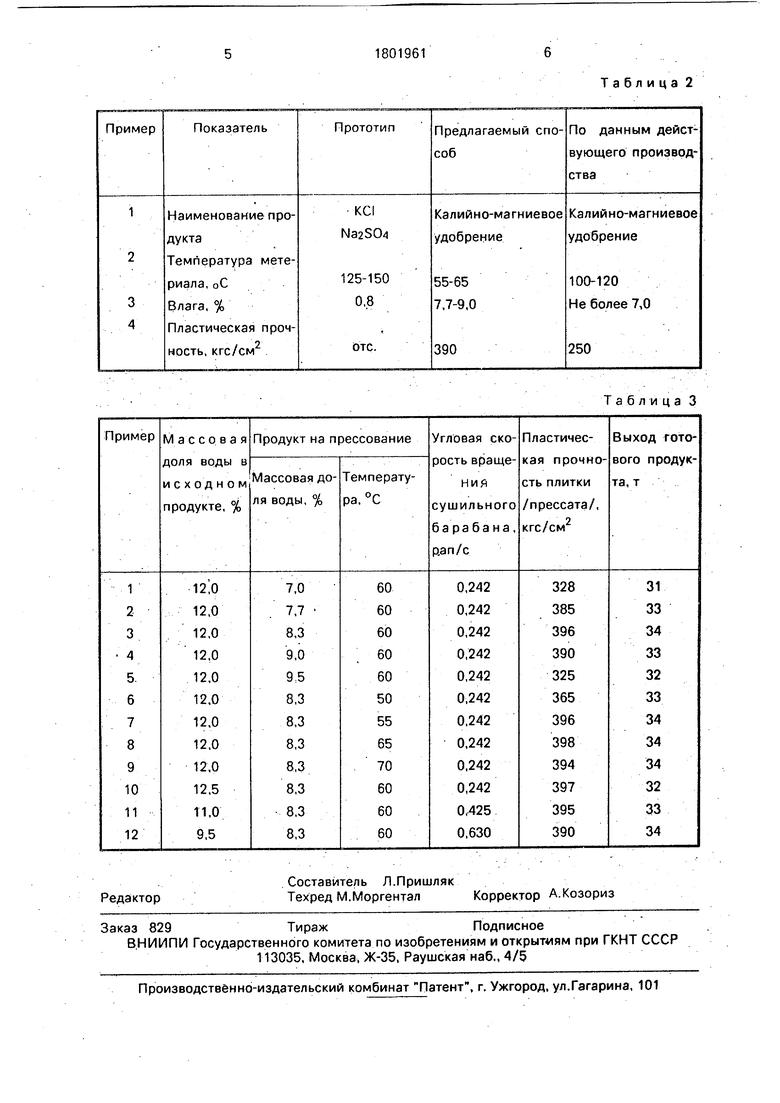

В табл. 1 приведены показатели прессования, в табл. 2 - сопоставительные данные производства гранулированного калийно- магнивого удобрения по прототипу и предлагаемому способу, в табл. 3 - данные для примеров осуществления способа при нагрузке исходного материала 35 т/ч.

Формула изобретения

Способ гранулирования калийно-магниевого удобрения, включающий прессование увлажненного и предварительного нагретого исходного продукта, дробление прессата, классификацию с возвратом неспрессованной части продукта в процесс, о т л и ч а ю- щ и и с я тем, что, с целью повышения выхода готового продукта и пластической прочности прессата, прессование ведут при температуре 55-65°С и содержании влаги в исходном продукте 7,7-9,0%.

Таблица 1

Таблица 2

Таблица 3

| Способ гранулирования безхлорных калийных удобрений | 1980 |

|

SU921619A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ УДОБРЕНИЙ И ТЕХНИЧЕСКИХ СОЛЕЙ | 0 |

|

SU289820A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-15—Публикация

1991-04-08—Подача