I

Изобретение относится к технике нанесения покрытий и может найти применение в общем и среднем машиностроении, электротехнической, приборостроительной и других отраслях промышленности.

Известно устройство для нанесения покрытий на изделия сложной конфигурации, содержащее камеру напыления, с установленными в ее верхней части усеченными конусами, обращенными вершинами друг к другу и образующими зазор для размещения в нем изделия и систему электродов для зарядки материала и перемещения его в зону нанесения С Недостатком этого устройства является то, что оно обеспечивает нанесение покрытия только на внутреннюю поверхность изделий с круговым сечением по наружной поверхности. При этом известное устройство не обеспечивает возможности нанесения плотного покрытия, поскольку принцип его действия не исключает возможности осаждения частиц разного размера и с разной величиной электрического заряда.

Наиболее близким к предлагаемому является устройство, содержащее генератор электрически заряженного потока порошкообразного материала и камеру нанесения Г23.

Недостатком этого устройства является невысокая плотность покрытия, обусловленная полидисперсностью осаждаемых на поверхности изделия частиц материала, а также невозможность нанесения сплошных покрытий с пониженной толщиной слоя менее 30 мкм.

Цель изобретения - повьппение плотности и качества покрытия.

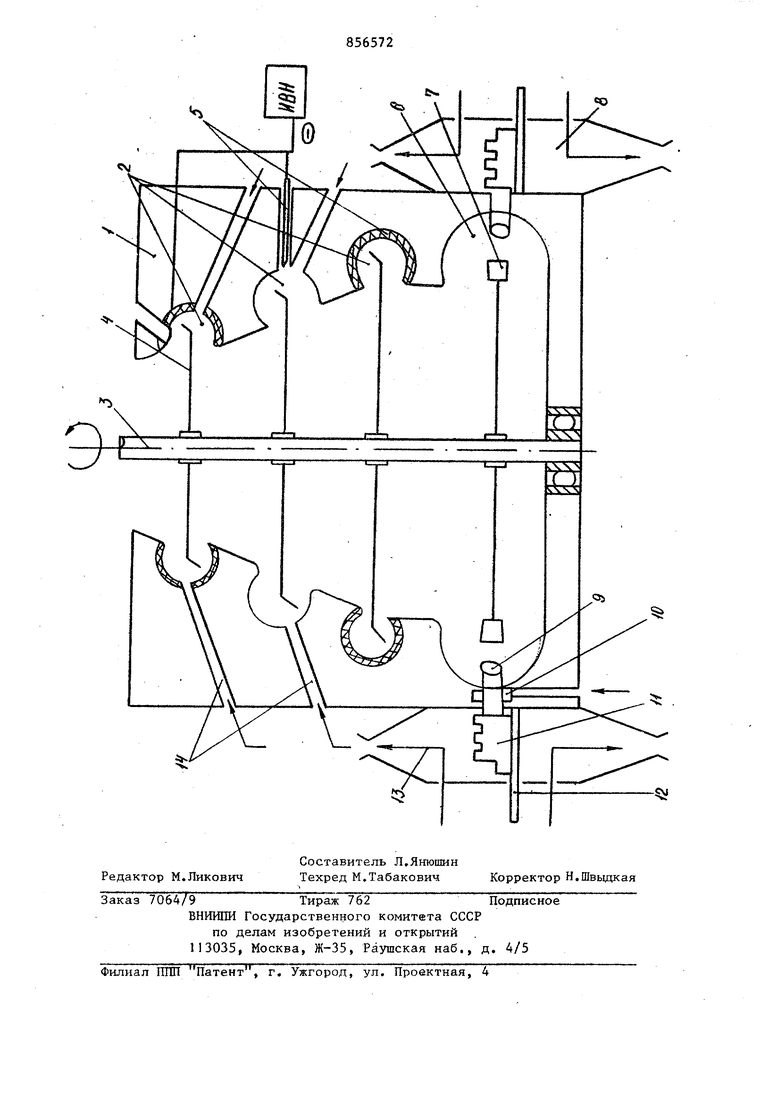

Указанная цель достигается тем, что в устройстве, содержащем генератор электрически заряженного потока порошкообразного материала и камеру нанесения, генератор электрически заряженного потока порошкообразного материала снабжен, сообщенной с его полостью кольцевой распределительной камерой с установленными в .ней с воз можностью вращения лопастями а каме ра нанесения выполнена в виде частич но или полностью охватьюающего распределитеЛьную камеру кольцеобразного кожуха с патрубками ввода газопорошковой смеси, соединенными с распределительной камерой. При этом генератор электрически заряженного потока порошкообразного материала выполнен в виде многокамерной центробежной мельницы снабженной средством зарядки частиц материала. Кроме того, устройство снабжено средством для регулирования проходного сечения патрубков ввода газопорошковой смеси. На чертеже схематически изображено устройство для Нанесения порошкообразных материалов. Устройство содержит генератор электрически заряженного потока пор кообразного материала, выполненный в виде многокамерной центробежной мельницы, содержащей корпус 1, размольные камеры 2, вал 3 с бильными лопастями 4, средство 5 зарядки материала, распределительную камеру 6, с установленными в ней с возможностью вращения лопастями 7, сообще ную с полостью генератора злектриче ки заряженного потока порошкообразного материала, камеру 8 нанесения с патрубками 9 ввода газо-порош1сово смеси, соединенньши с распределител ной камерой, средство 10 для регули рования проходного сечения патрубков. Изделие 11 устанавливается в к мере 8 нанесения с помощью приспосо ления 12. Камера 8 нанесения снабже на средством 13 для возврата неосаж денных частиц материала в полость г нератора электрически заряженного потока порошкообразного материала. Средство 5 зарядки может быть вы полнено либо в виде трибозлектризующих вставок (в нижней размольной камере), либо в виде системы коронирунидих электродов, соединенных с источником высокого напряжения (ИВН электродов (в средней размольной ка мере), либо в виде некоронирующего электрода (в верхней камере). Средство 10 для регулирования пр ходного сечения патр«гбков 9 может быть выполнено в виде, например, пневматическшс зажимов. Средство 13 возврата наосажденшлс частиц материала в полость генератора может быть выполнено в виде газового эжектора, установленного в камере нанесения и сообщенного с пы- леуловитепем (на вертеже не показан) и генератором электрически заряженного потока порошкообразного материала. Корпус мельницы может быть выполнен с каналами 14 для подвода в размольные камеры модифицирующих агентов. Устройство работает -следующим образом. ПорошкообразньШ материал из дозатора подают в полость генератора электрически заряженного потока(в верхнюю из размольных камер 2. Вильными лопастями материал измельчается или дезагрегируется до нужного гранулометрического состава. В процессе измельчения материал электрически заряжается по ионному, контактному, трибоэлектрическому или смешанному механизмам.. При необходимости по каналам 14 в полость генератора подают различные добавки и (или) модифицирующие агенты. Получаемый в генераторе поток электрически заряженного порошкообразного материала постзпает в распределительную камеру 6, в которой его формируют в круговой поток посредством лопастей 7. Из сформированного в распределительной камере 6 кругового потока с помощью средства 0 часть материала поступает по патрубкам 9 в камеру 8 нанесения, в которой на заземленном приспособлении 12 установлено изделие 1. За счет сил электростатического притяжения порошок осаждается на изделии. 1овьШ1ение качества осажденного слоя обусловлено отсутствием неоднородного электрического поля в зоне нанесения и эффектом рассеяния .униполярно заряженного аэрозоля в замкнутом объеме. Плотность осажденного слоя обеспечивается тем, что при высокой скорости потока в зоне нанесения на поверхности изделия осаждаются лишь мелкие частицы, несущие достаточный эле|«трический заряд. Повышению плотности способствует совмещение операций измельчения и ( или ) дезагрегации с заряш«ой, оказывающих инициирующее влияние друг на друга за счет эффекта свежей поверхности. Вьюокая скорость потока в зоне нане- секия обеспечивается разрежением, coздaвae cым в камере нанесения эжекторами 13. Неосажденные на поверхности изделия частицы с помощью эжекторов I3 выносятся из камеры нанесения в пылеуловитель, из пылеуловителя поро шок можно направлять в дозатор или непосредственно в размольные камеры 2. После нанесения на изделия покрытия требуемой а-алщины прекращают под чу материала в камеру нанесения, изделия извлекают из камеры нанесения-, устанавливают новые изделия. Далее цикл повторяется. Устройство обеспечивает получение сплошного покрытия толщиной 25-30 мк Снижение тош1ины покрытия позволяет снизить расход материала, увеличить коэффициент заполнения пазов, повысить мощность электродвигателя. Формула изобретения 1. Устройство для нанесения покры тий из порошкообразных материалов, содержащее генератор злектрически за ряженного потока порошкообразного ма териала и камеру нацесения, о т я ичающееся тем, что, с целью повышения MnoTHocTH и качества почрытия, генератор злектрически заряженного потока порошкообраэиого материала снабжен cootteieHHoft с его полостью кольцевой распределительной камерой с установленными в ней с возможностью вращення лопастями, а камера нанесення выполнена.в виде ча стично или полностью охватывающего распределительную камеру кольцеобразного кожуха с патрубками ввода газо-порошковой смеси, соедииенными с распределительной камерой. 2,Устройство поп. i, отлич ающее с я тем, что генератор электрически заряженного потока порошкообразного материала вьтолнеи в виде многокамерной центробежной мельншщ, снабженной средством зарядки частиц материала. 3.Устройство по п. 1, отличающееся тем, что оно снабжено средством для регулирования проходного сечения патрубков ввода газо-поропжовой смеси. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР 489969, кл. В 05 В 5/08, 1974. 2.Авторское свидетельство СССР № 521939, кл. В 05 В 5/08, 1972 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полимерных покрытий | 1978 |

|

SU1030861A1 |

| Центробежная мельница,предпочтительно для размола волокнистого материала | 1977 |

|

SU638656A1 |

| Способ получения потока электрически заряженного порошкообразного материала | 1977 |

|

SU637164A1 |

| Устройство для нанесения полимерных покрытий на внутреннюю поверхность изделий | 1978 |

|

SU778810A1 |

| Центробежная мельница | 1980 |

|

SU903421A2 |

| Центробежная мельница | 1977 |

|

SU638655A1 |

| Центробежная мельница | 1977 |

|

SU861449A1 |

| Установка для нанесения порошковых материалов | 1979 |

|

SU856573A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 1998 |

|

RU2146563C1 |

| Устройство для нанесения электрически заряженных порошкообразных материалов | 1977 |

|

SU663440A1 |

Авторы

Даты

1981-08-23—Публикация

1978-11-21—Подача