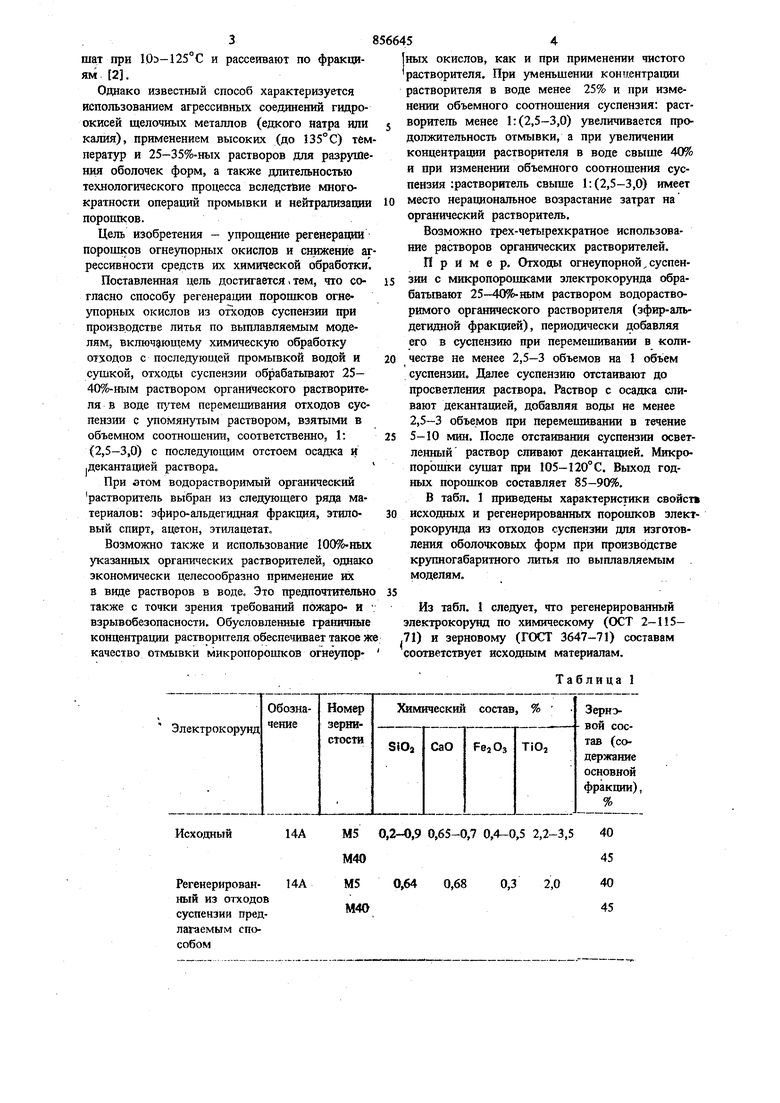

3 шат при Шэ-125°С и рассеивают по фракциям 2. Однако известный способ характеризуется использованием агрессивных соединений гидроокисей щелочных металлов (едкого натра или калия), применением высоких (до 135°С) тем ператур и 25-35%-ных растворов для разрушения оболочек форм, а также длительностью технологического процесса вследстйие многократности операций промывки и нейтрализации порошков. Цель изобретения - упрощение регенерации порошков огнеупорных окислов и снижение аг рессивности средств их химической обработки. Поставленная цель достигается, тем, что согласно способу регенерации порошков огнеупорных окислов из отходов суспензии при производстве литья по выплавляемым моделям, включающему химическзш) обработку отходов с последующей промывкой водой и сушкой, отходы суспензии обрабатывают 25- 40%-ным раствором органического растворителя в воде перемешивания отходов суспензии с упомянутым раствором, взятыми в объемном соотношении, соответственно, 1; (2,5-3,0) с последующим отстоем осадка и .декантацией раствора При атом водорастворимый органический растворитель выбран из следующего ряда материалов: эфиро-альдегидная фракщя, этиловый спирт, ацетон, этилацетат. Возможно также и использование 100%-ных указанных органических растворителей, однако экономически целесообразно применение их в виде растворов в воде. Это предпочтительно также с точки зрения требований пожаро- и взрывобезопасности. Обусловленные граничные концентрации растворкгеля обеспечивает такое ж качество отмывки микропорошков огнеупор5ных окислов, как и при применении чистого растворителя. При уменьшении концентрации растворителя в воде менее 25% и при изменении объемного соотношения суспензия: растворитель менее 1: (2,5-3,0) увеличивается продолжительность отмывки, а при увеличении концентрации растворителя в воде свыше 40% и цри изменении объемного соотношения суспензия :растворитель свыше 1: (2,5-3,0) имеет место нерациональное возрастание затрат на органический растворитель. Возможно трех-четырехкратное использование растворов органических растворителей. Пример. Отходы огнеупорной,суспензии с микропорошками злектрокорунда обрабатьгеают 25-40%-ным раствором водорастворимого органического растворителя (зфир-альдегидной фракцией), периодически добавляя его в суспензию при перемешивании в количестве не менее 2,5-3 объемов на 1 объем суспензии. Далее суспензию отстаивают до просветления раствора. Раствор с осадка сливают декантацией, добавляя воды не менее 2,5-3 объемов при перемешивании в течение 5-10 мин. После отстаивания суспензии осветленный раствор сливают декантадаей. Микропорошки сушат при 105-120° С. Выход годных порошков составляет 85-90%. В табл. 1 приведены характеристики свойств исходных и регенерированных порошков злектрокорунда из отходов суспензии для изготовления оболочковых форм при производстве крупногабаритного литья по выплавляемым моделям. Из табл. 1 следует, что регенерированный лектрокорунд по химическому (ОСТ 2-И5- 1) и зерновому (ГОСТ 3647-71) составам оответствует исходным материалам. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ПОРОШКОВ ОГНЕУПОРНЫХ ОКИСЛОВ | 1992 |

|

RU2043821C1 |

| Способ регенерации порошков электрокорунда | 1981 |

|

SU996053A1 |

| Способ регенерации порошков огнеупорных окислов из отработанных керамических форм | 1991 |

|

SU1774893A3 |

| Способ регенерации порошка электрокорунда | 1979 |

|

SU884828A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ПОРОШКОВ ОГНЕУПОРНЫХ ОКИСЛОВ | 1985 |

|

RU1262805C |

| Способ регенерации огнеупорных материалов на основе оксида алюминия и алюмосиликатов из отхода оболочковых форм и стержней | 1983 |

|

SU1134281A1 |

| СУСПЕНЗИЯ ОГНЕУПОРНАЯ ДЛЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2503520C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСКРЕМНЕЗЕМНОЙ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2502578C1 |

| Противопригарная краска для литейных форм и стержней | 1987 |

|

SU1470417A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ВЫСОКООГНЕУПОРНЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2625859C2 |

М5 0,2-0,9 0,65-0,70,4-0,5 2,2-3,5 40

14А

М4045

М5 0,64 0,680,3 2,0 40

14А

5856645t

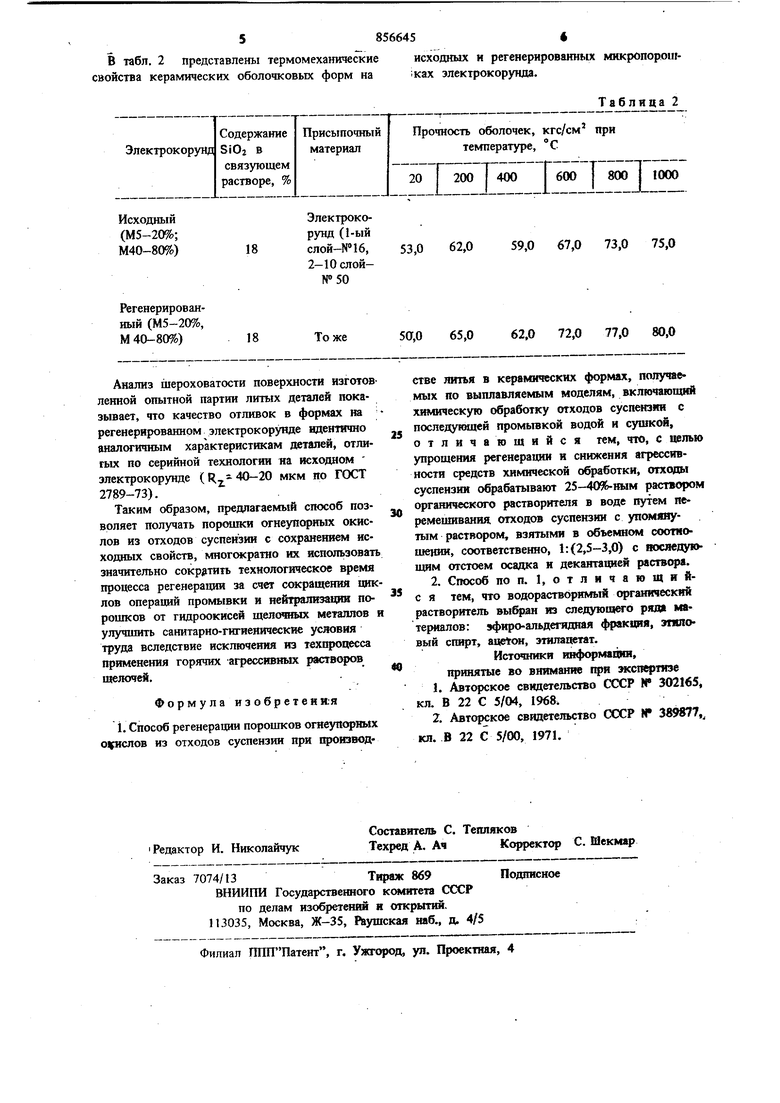

В табл. 2 представлены термомеханические исходных и регенерированных лоскропорошсвойства керамических оболочковых форм наКах электрокорунда.

18

Тоже

Анализ шероховатости поверхности изготовленной опытной партии литых деталей показывает, что качество отливок в формах на регенерированном электрокорунде идентично {шалогичиым характеристикам деталей, отлитых по серийной технологии на исходном электрокорунде ( Я - 40-20 мкм по ГОСТ 2789-73).

Таким образом, предлагаемый способ позволяет получать порошки огнеупорных окислов из отходов суспензии с сохранением исходных свойств, многократно их использовать значительно сократить технологическое время процесса регенерации за счет сокращения циклов операций промывки и нейтрализации порошков от гидроокисей щелочных металлов и улучшить санитарно-гигиенические условия труда вследствие исключения из техпроцесса применения горячих агрессивных растворов щелочей.

Формула изобретени;я

i. Способ регенерации порошков omejotopHbix окислов из отходов суспензии при производТаблица 2

50,0 65,062,0 72,0 77,0 80,0

стве литья в керамических формах, получаемых по выплавляемым моделям, включающий химическую обработку отходов суспензии с последующей промывкой водой и сушкой,

5 отличающийся тем, что, с целью упрощения ретенерации и снижения агрессивности средств химической обработки, отходы суспензии обрабатывают 25-40%-ным раствором органического растворителя в воде путем пеОремешивания отходов суспензии с упомянутым раствором, взятыми в объемном соотнощении, соответственно, 1: (2,5-3,0) с воследунь щим отстоем осадка и декантацией раствора. 2. Способ по п. 1, о т л и ч а ю щ и й5с я тем, что водорастворимый оргашпеский растворитель из следующего рядя материалов: эфиро-альдегидная фракция, затовый спирт, ailment, этилацетат.

Источники информаонн, принятые во внимание при экстртиэе

кл. В 22 С 5/00, 1971.

Авторы

Даты

1981-08-23—Публикация

1979-11-16—Подача