1

Изобретение относится к отрасли литейного Производства, в часпюсти к получению лйгья в формах, изготовленных по выплавляемым моделям.

Известен способ прокалки керамических литейных форм, ползп1аемых по выплавляемым моделям путем их в печах, в которых создают окислительную атмосферу fl).

Однако при таком способе цикл врскаякя длителен, так как полости форм не веншяируются, удаление органических остатков затруднено.

близким к предлагаемому яо теянической сущности и достигаемому результату является способ прокалки керамических форм, получаемых по выплавляемым моделям, в печах с окислительной средой, по которому горячий окислительный газ вдувают в полость керамической формы в течение всего периода прокалки 2.

Однако известный способ прокалки снижает прочность керамических форм в результате возникновеикя не исчезающего до конца прокалки перепада температур между внешней и

внутренней поверхностями керамической формы, пршкфпжжалыюго разностм температур, .иечя и вдуваемш-о окислителя.

Целью изобретешш является яовышпше прочности прокалениих форм. . Для достижения поставлашой цели сотласио способу, вкяю шо{цему нагрев керамнчес ких дштейных фо в окислительной qwfle с подачей горячего октллтетшиго газа в полость литейной формы, подачу горячего сжислителя с тептературой 300-700°С щхжзводят в начальный период прокалки, KOTOfHini составляет 15-40% от общего времеии npOKajmaaния форм.

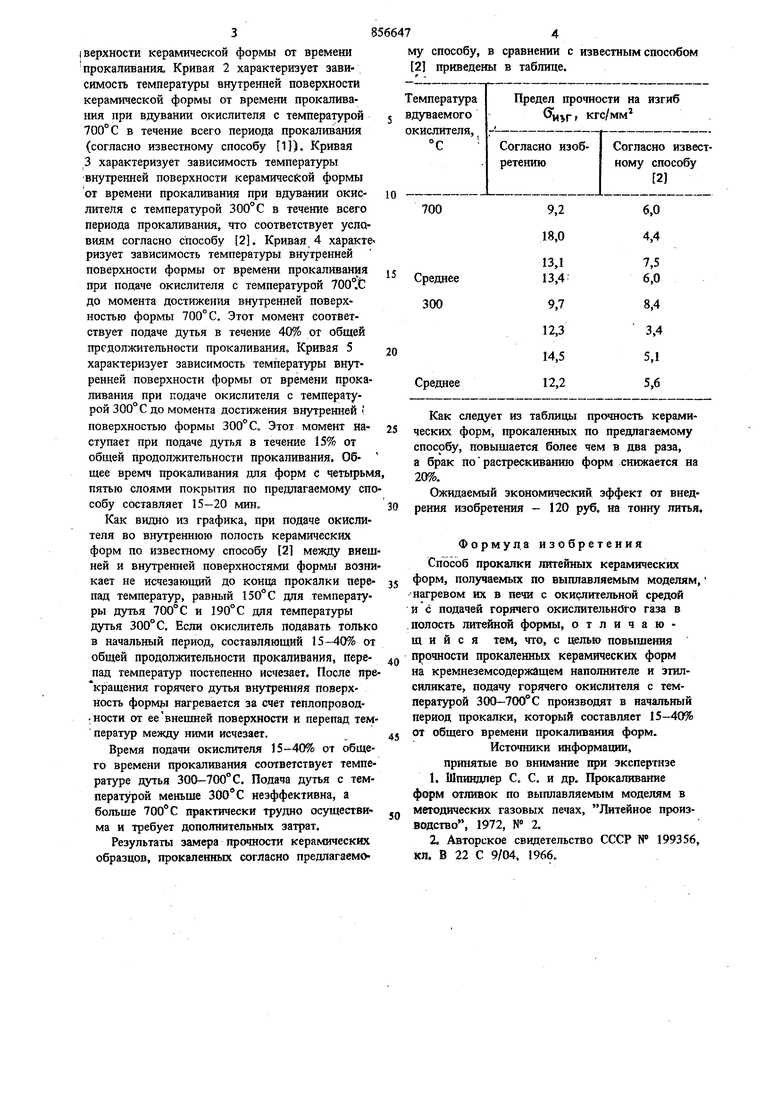

На чертеже приведен график, построешшй по результатам (.

Опытную прокалку литейных к шмшесккх форм проводят в лечи с пояачей окислителя, имеющего различную температуру в пределах 300-700°С, во внутреннюю полость керами ческих форм. Расход вдуваемого (жислнтеля 6,5 м/ч. Температура печи 1050°С.

На графике приведена кривая 1, характери зующая зависимость температуры виешней по(верхности керамической формы от времени прокаливания Кривая 2 характеризует зависимость температуры внутренней поверхности керамической формы от времени прокалива1шя при вдувании окислителя с температурой 700° С в течение всего периода прокаливания (согласно известному способу 1). Кривая 3 характеризует зависимость температуры внутренней поверхности керамической формы от времени прокаливания при вдувании окислителя с температурой 300° С в течение всего периода прокаливания, что соответствует условиям согласно способу 2. Кривая 4 характе ризует зависимость температуры внутренней поверхности формы от времени прокаливания при подаче окислителя с температурой 700°С до момента достижения внутренней поверхностью формы 700° С. Этот момент соответствует подаче дутья в течение 40% от общей прсдолжительности прокаливания. Кривая 5 характеризует зависимость температуры BHJTTренней поверхности формы от времени прокаливания при кодаче окислителя с температурой 300 С до момента достижения внутренней i поверхностью формы 300° С. Этот момент наступает при подаче дутья в течение 15% от общей продолжительности прокаливания. Общее времч прокаливания для форм с четырьмя пятью слоями покрытия по предлагаемому способу составляет 15-20 мшь

Как видно из графика, при подаче окислителя во внутреннюю полость керамических форм по известному способу 2 между внешней и внутренней поверхностями формы возникает не исчезающий до конца прокалки перепад температур, равный 150° С для температуры дутья 700° С и 190° С для температуры дутья 300° С. Если окислитель подавать только в начальный период, составляющий 15-40% от общей продолжительности прокаливания, перепад температур постепенно исчезает. После пре кращения горячего дутья внутренняя поверхность форм)1 нагревается за счет теплопроводности от еевнепшей поверхности и перепад тем ператур между ними исчезает.

Время подачи окислителя 15-40% от общего времени прокаливания соответствует температуре дутья 300-700° С. Подача дутья с температурой меньше 300 С неэффективна, а больше 700° С практически трудно осуществима и требует дополнительных затрат.

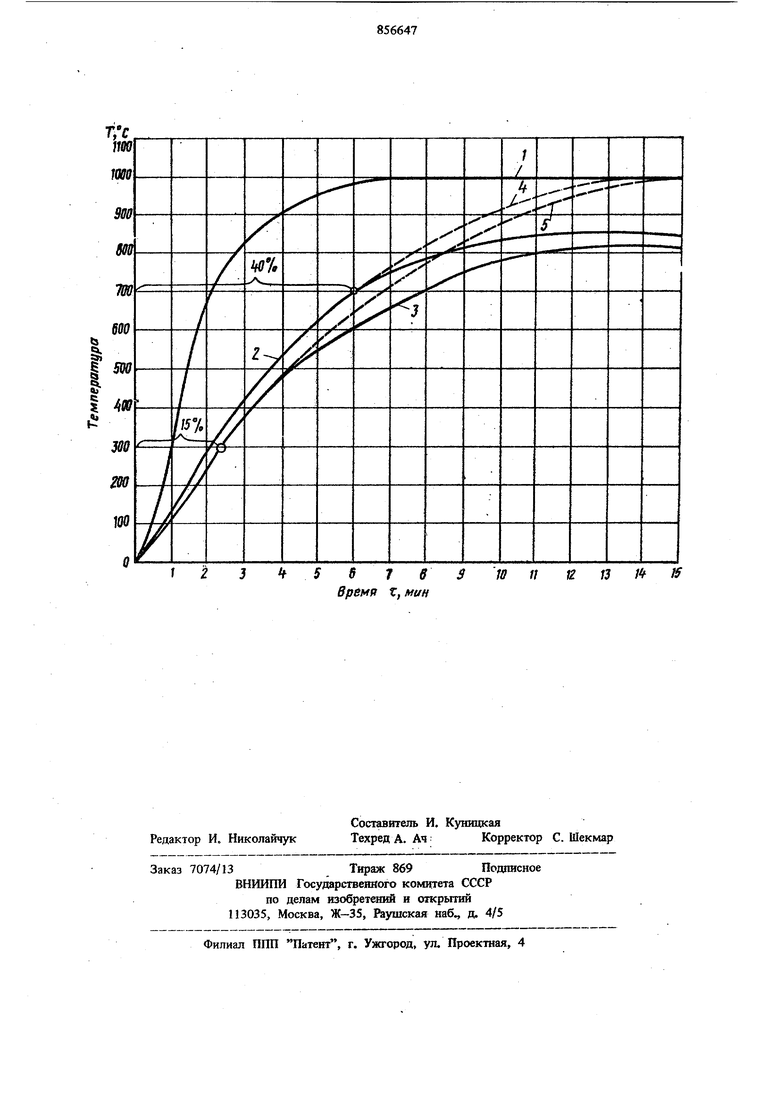

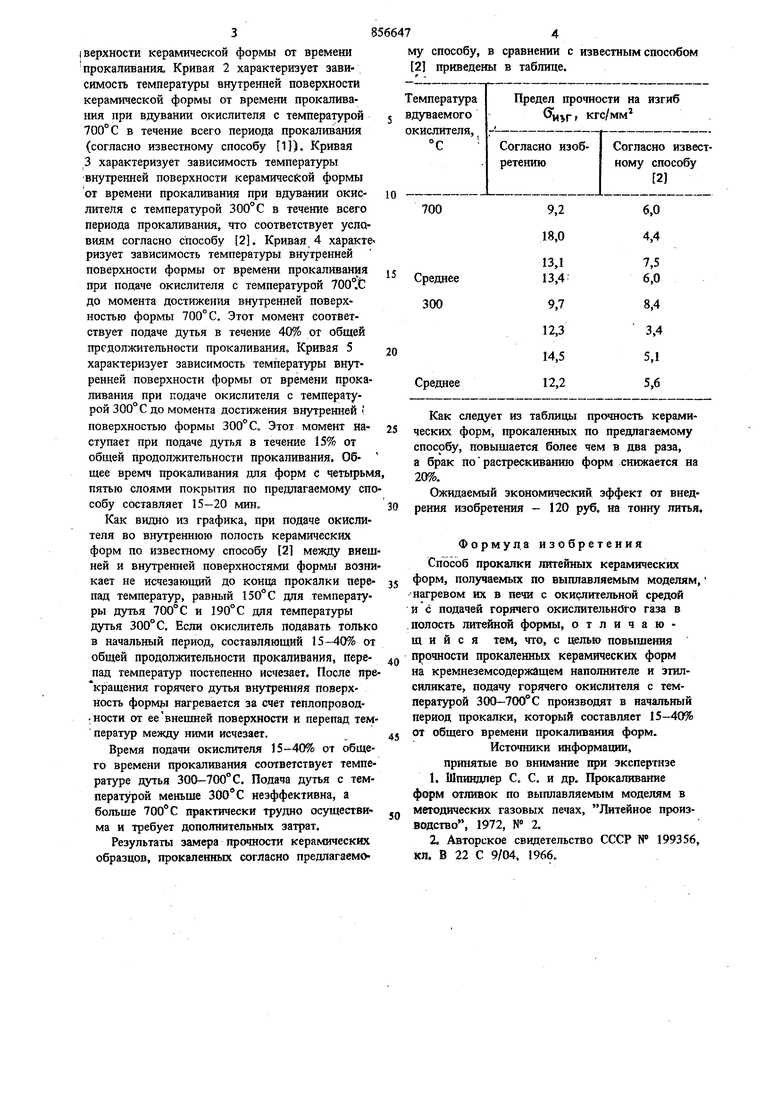

Результаты замера прочности керамических образцов, прокаленных согласно предлагаемому способу, в сравнении с известным способом 2 приведены в таблице.

Как следует из таблицы прочность керамических форм, прокаленных по предлагаемому способу, повышается более чем в два раза, а брак по растрескиванию форм снижается на 20%.

Ожидаемый зкономический зффект от внедрения изобретения - 120 pj, на тонну шпъя.

Форму л. а изобретения

Способ прокалки литейных керамических форм, получаемых по выш1авляемьп л моделям, нагревом их в печи с окислительной средой и с подачей горячего окислительного газа в полость литейной формы, отличающийся тем, что, с целью повышения прочности прокаленных керамических форм на кремнеземсодержащем наполнителе и :этш1силикате, подачу горячего окислителя с температурой 300-700° С производят в начальный период прокалки, который составляет 15-40% от общего времени прокаливания форм.

Источники информации, принятые во внимание при экспертизе

1.Шпиндлер С. С. и др. Прокаливание форм отливок по выплавляемым моделям в методических газовых печах, Литейное производство, 1972, N 2.

2.Авторское свидетельство СССР № 199356, кл. В 22 С 9/04, 1966,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления многослойных оболочковых литейных форм | 1982 |

|

SU1101317A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| Способ прокалки керамических форм,получаемых по выплавляемым моделям | 1978 |

|

SU927411A1 |

| Устройство для двухсторонней прокалки керамических форм | 1981 |

|

SU984636A1 |

| Устройство для сравнивания качества прокаливаемых керамических форм | 1980 |

|

SU942865A1 |

| СПОСОБ ПРОКАЛИВАНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2002 |

|

RU2221670C1 |

| Способ прокалки керамических форм,пОлучАЕМыХ пО ВыплАВляЕМыМ МОдЕляМ | 1979 |

|

SU829316A1 |

| Способ прокаливания керамических форм | 1989 |

|

SU1655653A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ОТЛИВОК | 2012 |

|

RU2484917C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

Авторы

Даты

1981-08-23—Публикация

1979-04-28—Подача