УСТРОЙСТВО для ДВУХСТОРОННЕЙ ПРОКАЛКИ

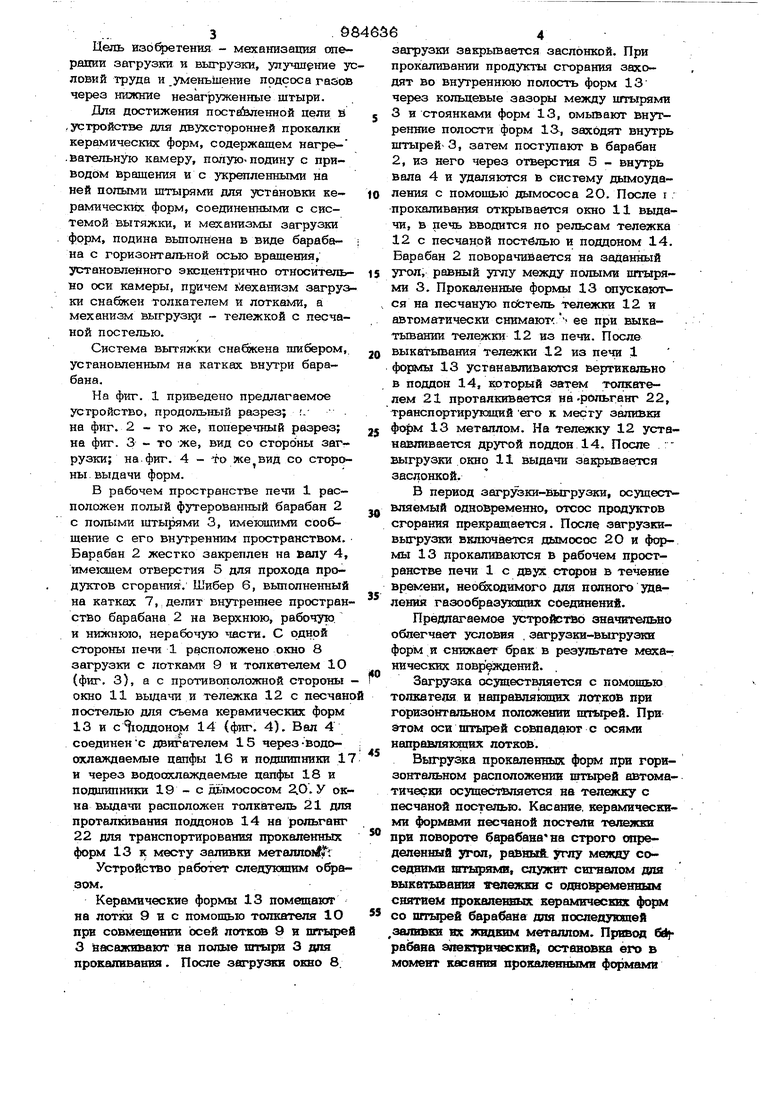

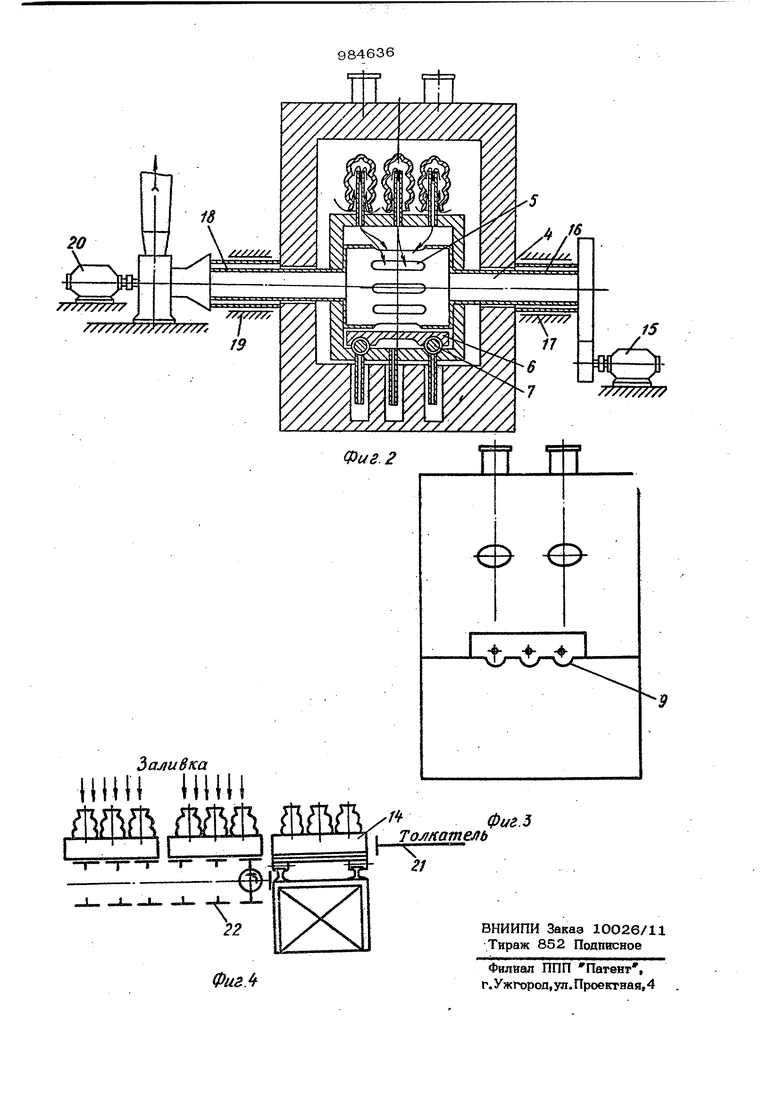

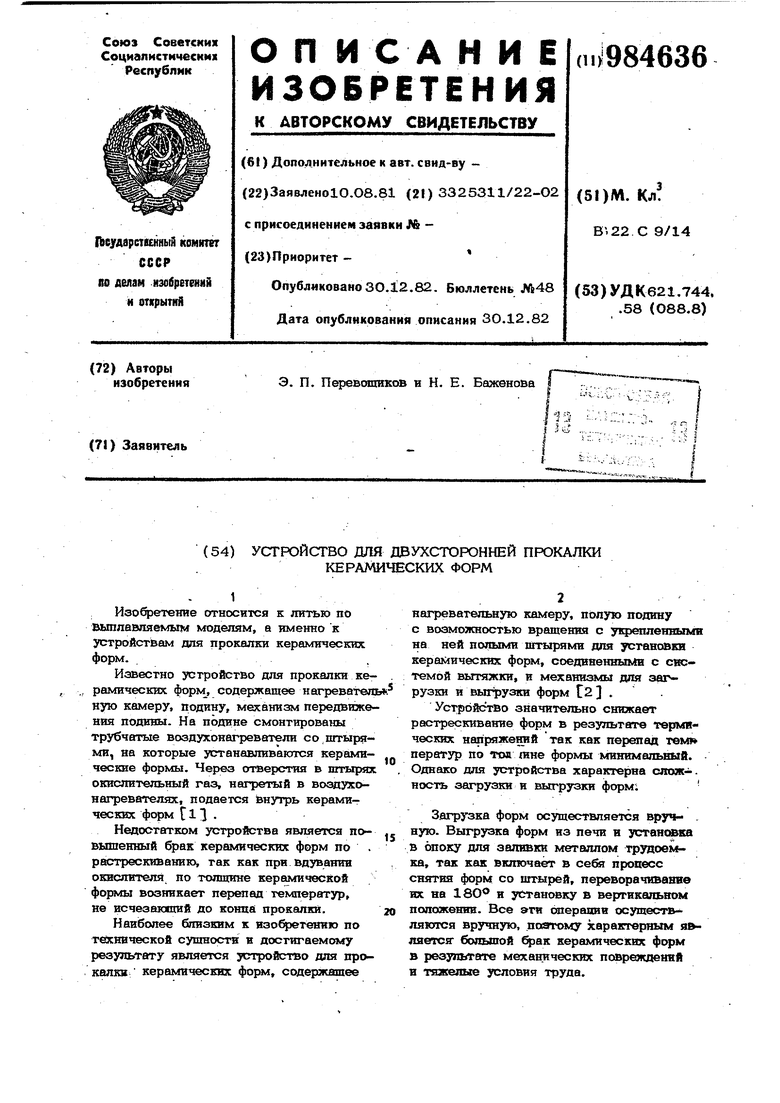

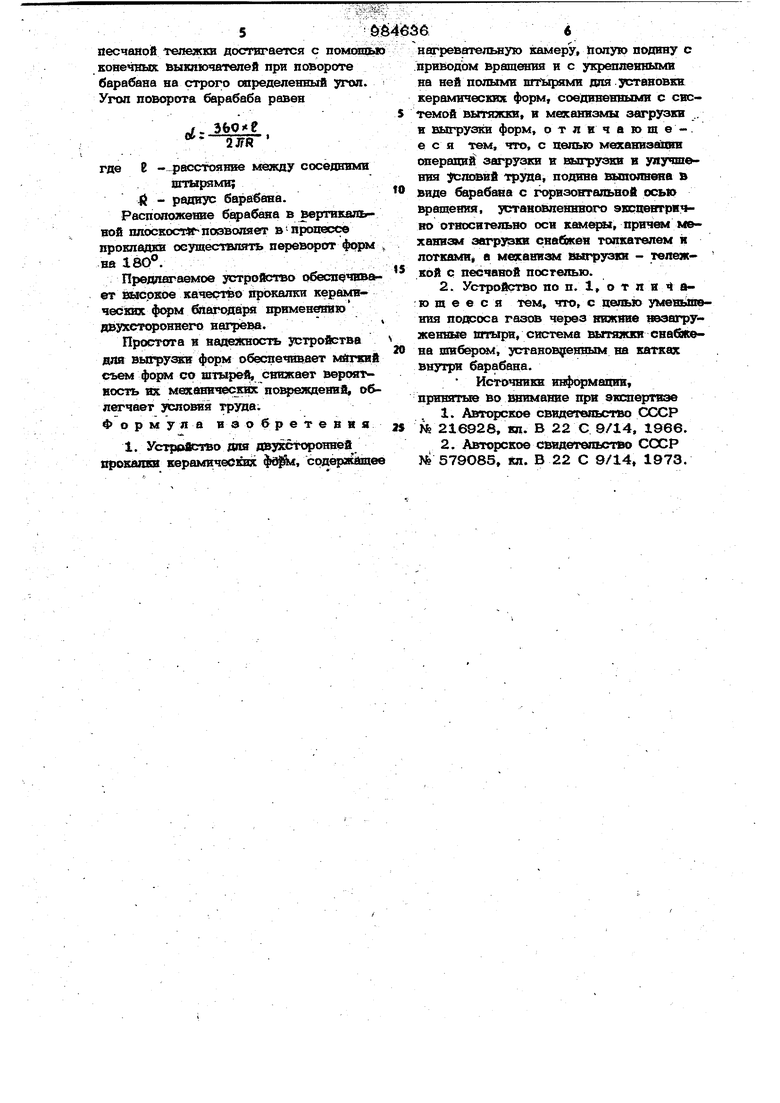

(54) КЕРАМИЧЕСКИХ ФОРМ Изобретение относится к литью по вьтлавпяеклым моделям, а нмеггао к устройствам для прокалки керамических форм. Известно устройство для прокалки ке рамических форм, содержащее нагревател ную камеру, подину, механизм передвгоке ния подины. На подине смонтированы трубчатые воздухонагреватели со штыряческие формы. Через отверстия в штыря окислительный газ, нагретый в воздухонагревателях, подается внутрь керамических форм til. Недостатком устройства является повышенный брак керамических форм по растрескиванию, так как при вдувании окислителя по толщине керамической формы возникает перепад температур, не исчезающий до конца прокалки. Наи1более близким к изофетению по те хнической сущности и достигаемому результату является устройство для прокалки керЕ1МИческвх форм, содержащее нагревательную камеру, полую подину с возможностью вращения с уврепленными на ней полыми пгтырямн дпя установки керамических форм, соединегшыми с системой вытяжки, и механизмы для загрузки и выгрузки форм С2 . Устройство значительно снижает растрескивание форм в результате термичесютх напряжений так как перепад тем ператур по той гене формы минимальный. Однако для устройства характерна слож-. ность загрузки и выгрузки форм: Загрузка форм осуществляется вруч- . ную. Выгрузка форм из печи и устансюка в опоку для заливки металлом трудоемка, так как включает в себя процесс снят форм со штырей, переворачивание их на 18О и установку в вертикальном положении. Все эти операони осушеств лякттся вручную, поэтому характерным является- большой брак керамических форм в результате механических повреэкденнй и тяжелые условия труда. Цель изобретения - механизация операгщи загрузки и выгрузки, улучшение у ловий труда и уменьшение подсоса газов через нижние незагруженные штыри. Для достижения постейаленной дели в -устройстве для двухсторонней прокалки керамических форм, содержащем нагре.вателъную камеру, полую подину с приводом вращения и с укрепленными на ней полыми штырями для установки керамических форм, соединенными с системой вытяжки, и механизмы загрузки форм, подина вьтолнена в виде барабана с горизонтальной осью вращения, установленного эксцентрично относительно оси камеры, пдичем г геханизм загруз ки снабжен толкателем и лотками, а Механизм выгрузки - тележкой с песчаной постелью. Система вытяжки снаб ясена шибером, установленньп 4 на катках внутри барабана. На фиг. 1 пртгоедено предлагаемое устройство, продольный разрез; ;.- . на фиг. 2 - то же, поперечный разрез; на фиг. 3 - то же, вид со стороны загрузки; на.фиг. 4 - то со стороны . выдачи форм. В рабочем пространстве печи 1 расположен полый футерованный барабан 2 с полыми штырями 3, имеющими сообщение с его внутренним пространством. Барабан 2 жестко закреплен на валу 4, имеющем отверстия 5 для прохода продуктов сгорания. Шибер 6, вьшолненный на катках 7,,делит внутреннее простран ство барабана 2 на верхнюю, рабочую, и нижнюю, нерабочую части. С одной стороны печи 1 расположено окно 8 загрузки с лотками 9 и толкателем 10 (фиг. 3), а с противоположной стороны окно 11 выдачи и тележка 12 с песчан постелью для съема керамических форм 13 и с Ноддоном 14 (фкг. 4). Вал 4 соединенС двигателем 15 через-водоохлаждаемые цапфы 16 и подшипники 1 и через водоохлаждаемые цапфы 18 и подцшпншш 19 - с да,п 1ососом ЯО. У окна выдачи расположен толк1атель 21 для протал1швания поддонов 14 на рольганг 22 для транспортирования прокаленных форм 13 к месту заливки металпо1 г Устройство работет следагкшим образом. Керамические формы 13 помещают на лотки 9 и с помощью толкателя 1О при совмещении осей лотке 9 и штыре 3 ёасаживают на полые штыри 3 для проЕ аявванвя. После затружя окно 8. загрузки закрывается заслонкой. При прокаливании продукты сгорания заходят во внутреннюю полость форм 13 через кольцевые зазоры между штырями 3 и стоянками форм 13, омьгеают внутренние полости форм 13, заходят внутрь штырей З, затем поступают в барабан 2, из него через отверстия 5 - внутрь вала 4 и удаляются в систему дымоудаления с помощью дымососа 2О. После г прокаливания открывается окно 11 выдачи, в печь вводится по рельсам тележка 12 с песчаной постелью и поддоном 14. Барабан 2 поворачивается на заданный угол, равный углу между полыми штырями 3. Прокаленные формы 13 опускаются на песчаную псйзтель тележки 12 и автоматически снимают ее при выкатывании тележки 12 из печи. После выкатывания тележки 12 из печи 1 формы 13 устанавливаются вертикально в поддон 14, который затем толкателем 21 проталкивается на-рольганг 22, транспортирующий его к месту заливка форм 13 металлом. На тележку 12 устанавливается другой поддон 14. После :выгрузки .окно 11 выдачи закрывается заслонкой. В период загрузки-Выгрузки, осущест вляемый одновременно, отсос продуктов сгорания прекращается. После загрузкивыгрузки вкшочается дымосос 20 и формы 13 прокаливаются в рабочем пространстве печи 1 с двух сторон в течение времени, необЬсодимого для поинозго удаления газообразующйх соединений. Преддагаемое устройство значитещ.но облегчает условия , загрузки-выгрузки форм и снижает брак в результате механических повр :яедеш1й. Загрузка осуществляется с помощью топкагеф и направляющих лотков при горизонтальном положении штырей. Прн этом оси штырей совпадают с осями направляюшю : потков. Выгрузка прокаленных форм при горизонтальном расположение штырей автоматически осушествляется на тележку с песчаной постелью. Касание, керамичесвями формами песчаной постели тележки при повороте барабана на строго определенный угол, равный, углу между соседнимв штырями, служит сигналом дпя выквповашш 1гшхежЕн с одвовременным снятием прокаяевгь к керамических форм со штырей барабава дпя последунхдеЛ ,заливкн вх жвдким металлом. Привод 6df электрический, оставово его в момент касания прокаленными формами песчаной тепежкв достигается с помощь ков&чшдх выкпючатепей при повороте барабана на строго определенный утоп. Угол поворота барабаба равен : 360 , 2JFR где 6 - расстояние между соседними ттарямщ li - радиус барабана. Расиояожение )абана в вертшшгагной пдоскост позволяет в-процессе проЕПЁЦЩИ осушествлшъ пережфот форм на 180. Предлагаемое устройство обеспечива ет высокое качество проэшлки керамических ф(м бпагоавря применению двзчогророниегч нагрева. Простота и иадеягаость устройства для выгрузки форм обеспечивает мйгки съйй со снижает вероятность изс MeKSBK eciaai повреждений, об легчает условия труда. Формула иэоб ретевяя 1. YcTfioSicrfSo апя авухсторуявей {фокашш керамическшс фд, срд рагаше нагревательную камеру, йолую подину с .приводом вращения и с укрепленными на ней полыми ппырями для .установки керамических форм, соединенными с системой вытяжки, и механизмы загрузки .. и выгрузки форм, отличаюше-. е с я тем, что, с целью мёосанизеовш (ЯЕерадий загрузки и выгрузки и улучшения УСЛОВИЙ труда, подина выполнена в виде рабаяа с гсфизонтальиой осью ращения, устаноВленнного эксцевтричво относительно оси , причем механизм загрузки снабжен толкателем и лотками, а меэсанишл вы1 рузяя - тележ- кой с песчаной пастелью. 2. Устройство по п. 1, о т л и 4 аю га е е с я тем, что, с цепью умен1 П1виия подсоса газов через нижние незагруженные штыри, система вытяжки снаб11Юна шябергял, установленным Ш1 катках внутри барабана. Источники информации, принягтью Во 1шимание при экспертизе 1.Авторское свидетш1ьство СССР № 216928, кд. В 22 С 9/14, 1966. 2.Авторское свидетельство СССР 1 579085, кл. В 22 С 9/14, 1973.

Фиг. 2

TtT m

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сравнивания качества прокаливаемых керамических форм | 1980 |

|

SU942865A1 |

| Устройство для прокалки керамических форм | 1973 |

|

SU579085A1 |

| Автоматизированная линия для получения отливок | 1978 |

|

SU768537A1 |

| УСТАНОВКА ДЛЯ ВЫПЛАВКИ МОДЕЛЬНОГО СОСТАВА И ОБЖИГА ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2305020C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧЕЙ | 1995 |

|

RU2054354C1 |

| Установка для литья по выплавляемым моделям | 1981 |

|

SU1003995A1 |

| КОЛЬЦЕВАЯ КОНВЕЙЕРНАЯ ЭЛЕКТРОПЕЧЬ "ПРЭТТИ" | 1996 |

|

RU2131569C1 |

| Автоматизированная линия для получения отливок | 1982 |

|

SU1154802A1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ДЛИННОМЕРНЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2031184C1 |

| ПОТОЧНАЯ ЛИНИЯ ПРОКАЛКИ, ФОРМОВКИ, ЗАЛИВКИ | 1971 |

|

SU301211A1 |

dLx vtx

J IWVKt

Авторы

Даты

1982-12-30—Публикация

1981-08-10—Подача