Изобретение относится к литейному производству, именно к способам прокаливания керамических форм в литье по выплавляемым моделям.

Цель изобретения - повышение качества форм за счет предотвращения образования трещин в зумпфе формы.

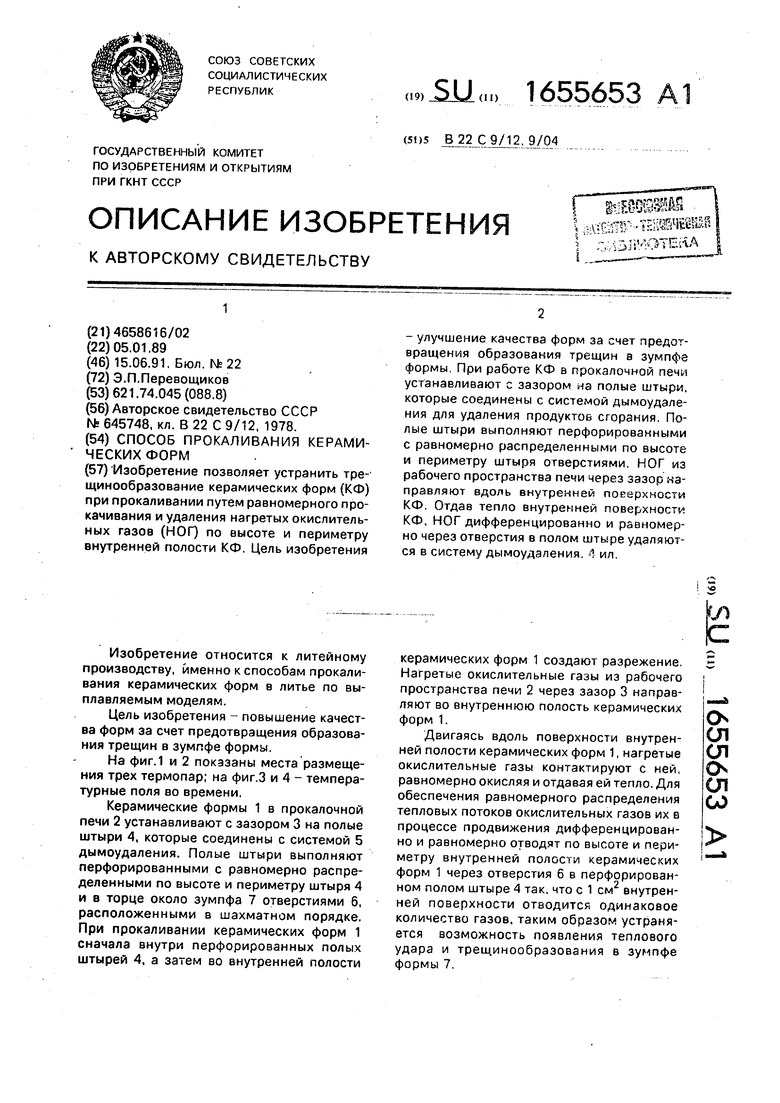

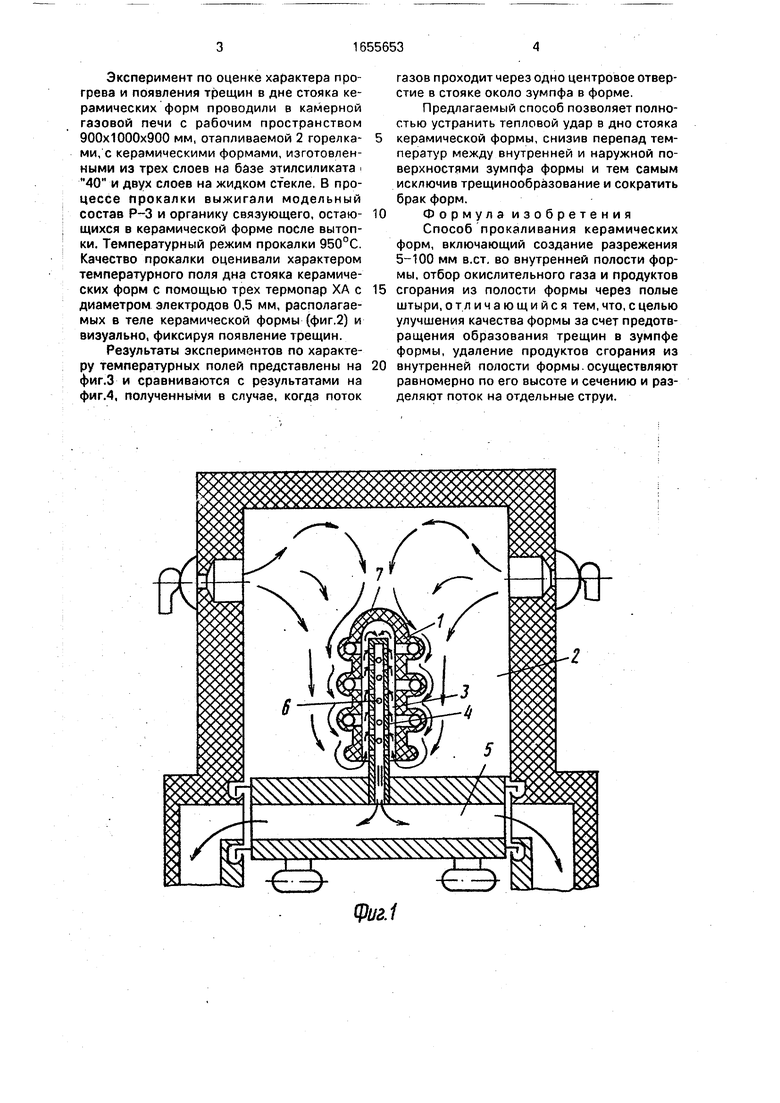

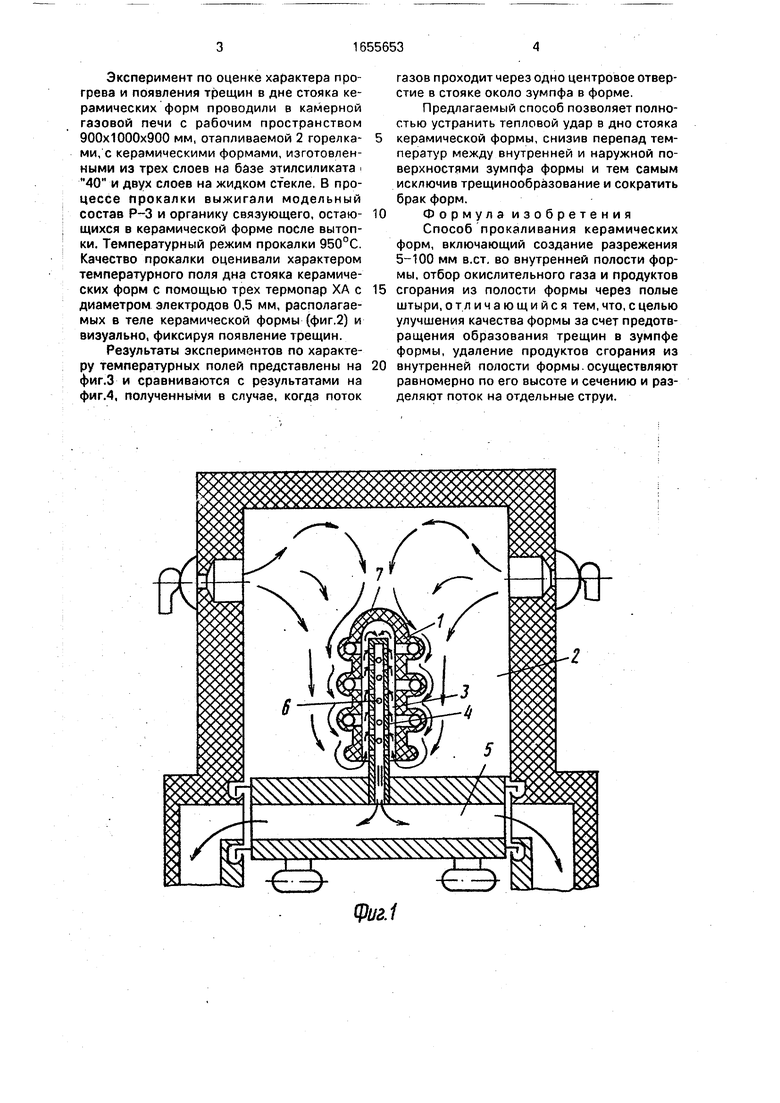

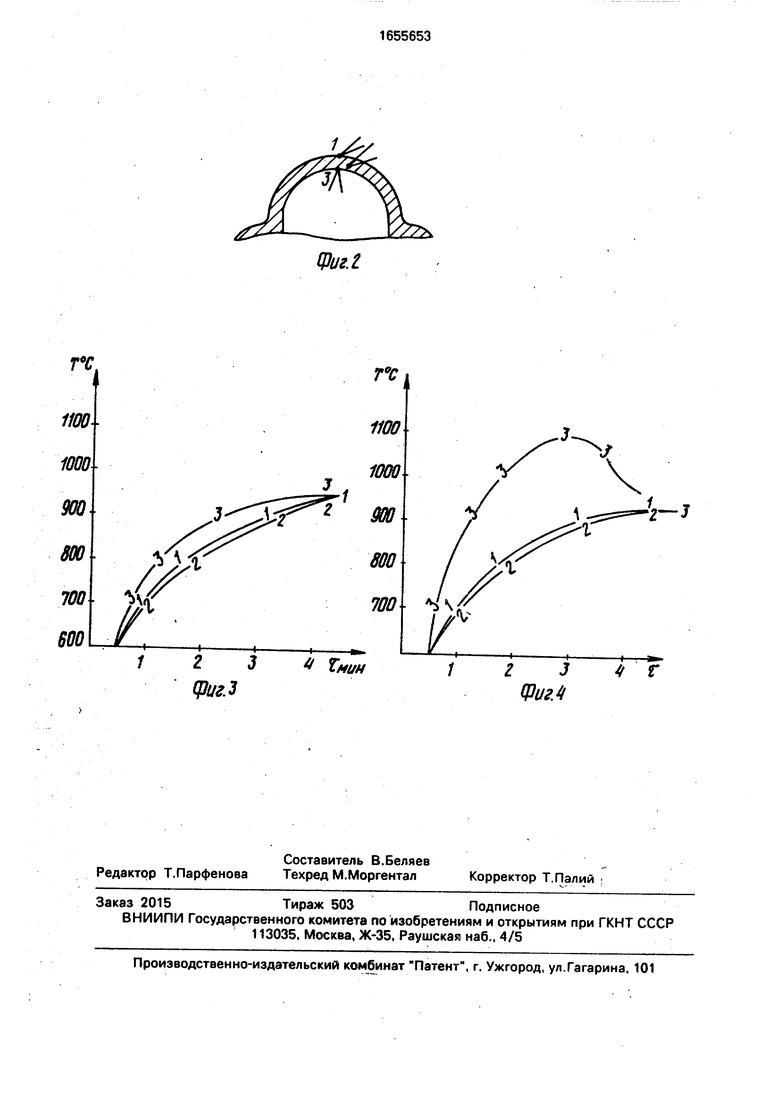

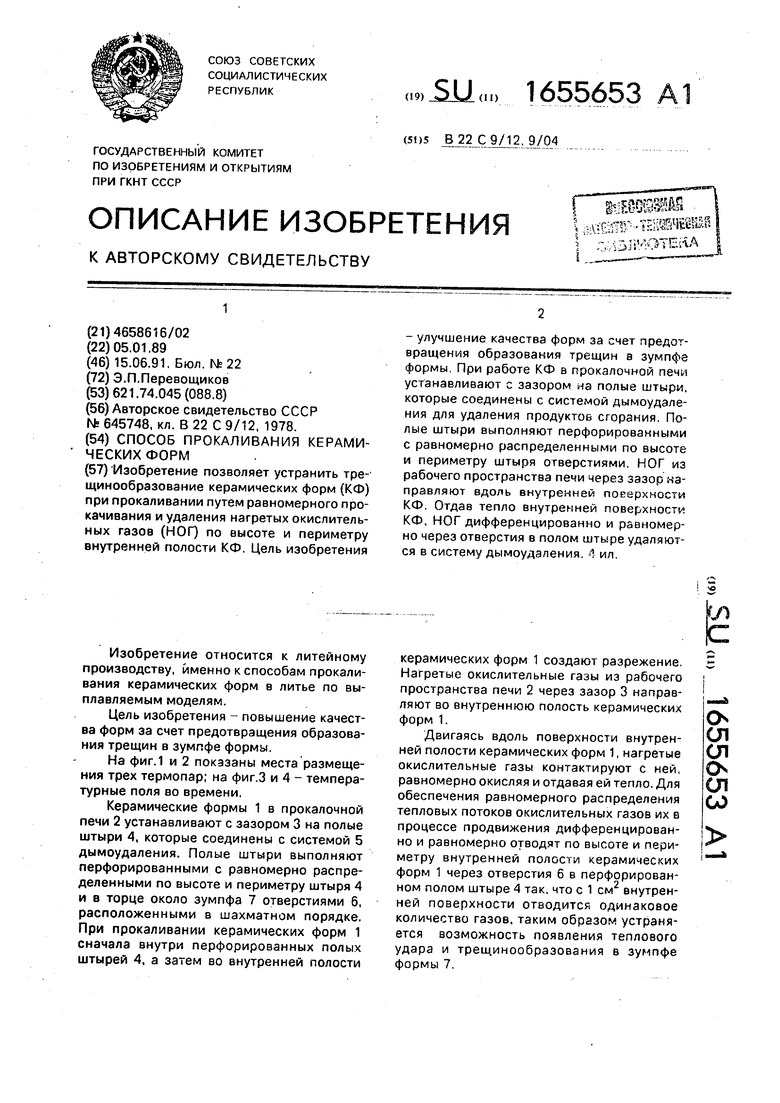

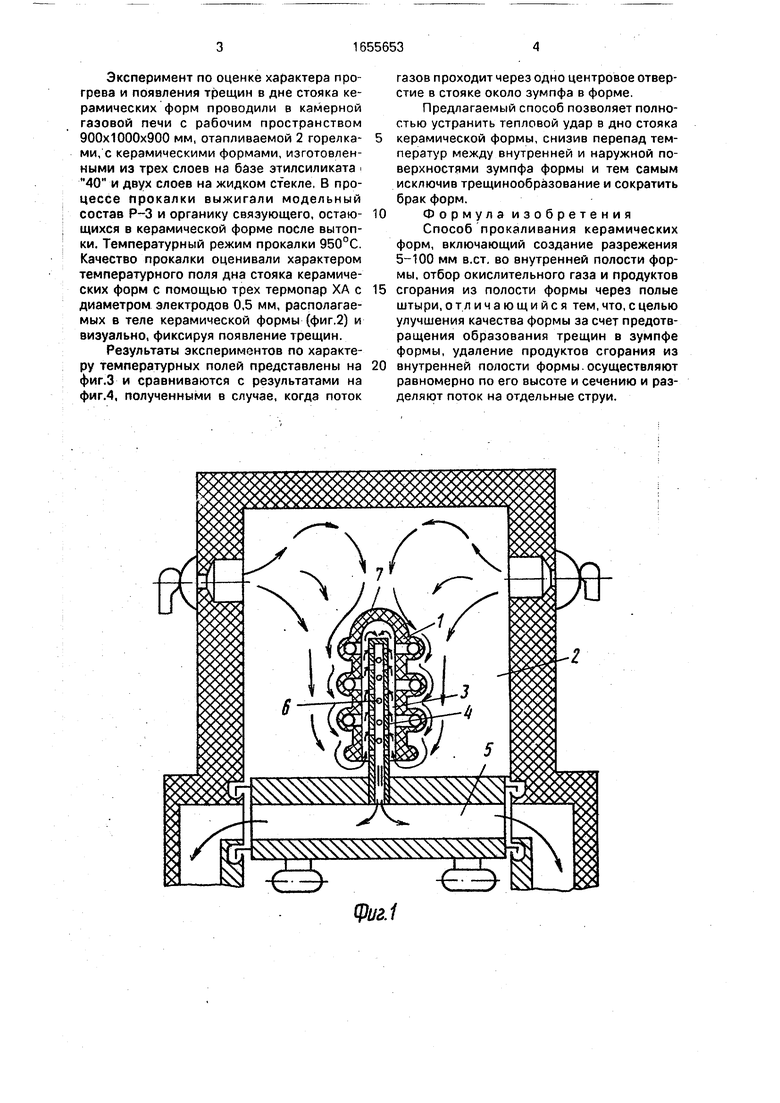

На фиг.1 и 2 показаны места размещения трех термопар; на фиг.З и 4 - температурные поля во времени.

Керамические формы 1 в прокалочной печи 2 устанавливают с зазором 3 на полые штыри 4, которые соединены с системой 5 дымоудаления. Полые штыри выполняют перфорированными с равномерно распределенными по высоте и периметру штыря 4 и в торце около зумпфа 7 отверстиями б, расположенными в шахматном порядке. При прокаливании керамических форм 1 сначала внутри перфорированных полых штырей 4, а затем во внутренней полости

керамических форм 1 создают разрежение. Нагретые окислительные газы из рабочего пространства печи 2 через зазор 3 направляют во внутреннюю полость керамических форм 1.

Двигаясь вдоль поверхности внутренней полости керамических форм 1, нагретые окислительные газы контактируют с ней, равномерно окисляя и отдавая ей тепло. Для обеспечения равномерного распределения тепловых потоков окислительных газов их в процессе продвижения дифференцированно и равномерно отводят по высоте и периметру внутренней полости керамических форм 1 через отверстия 6 в перфорированном полом штыре 4 так, что с 1 см внутренней поверхности отводится одинаковое количество газов, таким образом устраняется возможность появления теплового удара и трещинообразования в зумпфе формы 7.

а ел ел

ON

сл со

Эксперимент по оценке характера прогрева и появления трещин в дне стояка керамических форм проводили в камерной газовой печи с рабочим пространством 900x1000x900 мм, отапливаемой 2 горелками, с керамическими формами, изготовленными из трех слоев на базе этилсиликата 40 и двух слоев на жидком стекле. В процессе прокалки выжигали модельный состав Р-3 и органику связующего, остающихся в керамической форме после вытопки. Температурный режим прокалки 950°С. Качество прокалки оценивали характером температурного поля дна стояка керамических форм с помощью трех термопар ХА с диаметром электродов 0,5 мм, располагаемых в теле керамической формы (фиг.2) и визуально, фиксируя появление трещин.

Результаты экспериментов по характеру температурных полей представлены на фиг.З и сравниваются с результатами на фиг.4, полученными в случае, когда поток

газов проходит через одно центровое отверстие в стояке около зумпфа в форме.

Предлагаемый способ позволяет полностью устранить тепловой удар в дно стояка керамической формы, снизив перепад температур между внутренней и наружной поверхностями зумпфа формы и тем самым исключив трещинообразование и сократить брак форм,

Ф о р м у л а и з о б р е т е н и я

Способ прокаливания керамических форм, включающий создание разрежения 5-100 мм в,ст. во внутренней полости формы, отбор окислительного газа и продуктов

сгорания из полости формы через полые штыри, отличающийся тем, что, с целью улучшения качества формы за счет предотвращения образования трещин в зумпфе формы, удаление продуктов сгорания из

внутренней полости формы осуществляют равномерно по его высоте и сечению и разделяют поток на отдельные струи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокаливания оболочковых форм | 1980 |

|

SU967669A1 |

| Устройство для прокалки керамических форм | 1973 |

|

SU579085A1 |

| Способ прокаливания керамических форм | 1976 |

|

SU645748A1 |

| Устройство для двухсторонней прокалки керамических форм | 1981 |

|

SU984636A1 |

| Устройство для сравнивания качества прокаливаемых керамических форм | 1980 |

|

SU942865A1 |

| Шахтная печь для прокалки гранулированного материала | 1990 |

|

SU1712754A1 |

| СПОСОБ ПРОКАЛИВАНИЯ КЕРАМИЧЕСКИХ ФОРМ | 2002 |

|

RU2221670C1 |

| Устройство для прокаливания,заливки и охлаждения керамических оболочковых форм | 1979 |

|

SU872006A1 |

| Способ прокалки керамических форм,пОлучАЕМыХ пО ВыплАВляЕМыМ МОдЕляМ | 1979 |

|

SU829316A1 |

| МОДЕЛЬНЫЙ КОМПЛЕКТ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАЗОВЫМ МОДЕЛЯМ | 1991 |

|

RU2025193C1 |

Изобретение позволяет устранить тре- щинообразование керамических форм (КФ) при прокаливании путем равномерного прокачивания и удаления нагретых окислительных газов (НОГ) по высоте и периметру внутренней полости КФ. Цель изобретения - улучшение качества форм за счет предотвращения образования трещин в зумпфе формы, При работе КФ в прокаленной печи устанавливают с зазором ,на полые штыри, которые соединены с системой дымоудэле- ния для удаления продуктов сгорания. Полые штыри выполняют перфорированными с равномерно распределенными по высоте и периметру штыря отверстиями. НОГ из рабочего пространства печи через зазор направляют вдоль внутренней посерхности КФ. Отдав тепло внутренней поверхности КФ, НОГ дифференцированно и равномерно через отверстия в полом штыре удаляются в систему дымоудаления. 4 ил.

фиг.1

фиг. г

1 2 3

фиг.э

4 Тмин

1 г J ч г (Риг. 4

| Способ прокаливания керамических форм | 1976 |

|

SU645748A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-06-15—Публикация

1989-01-05—Подача