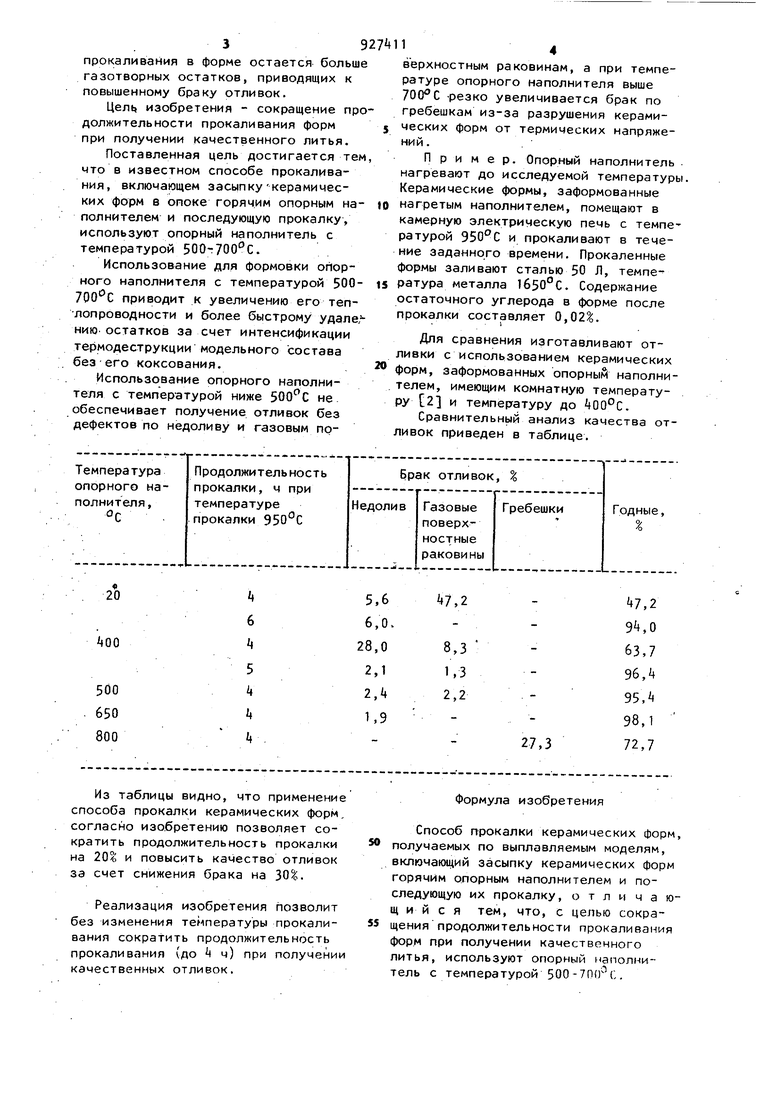

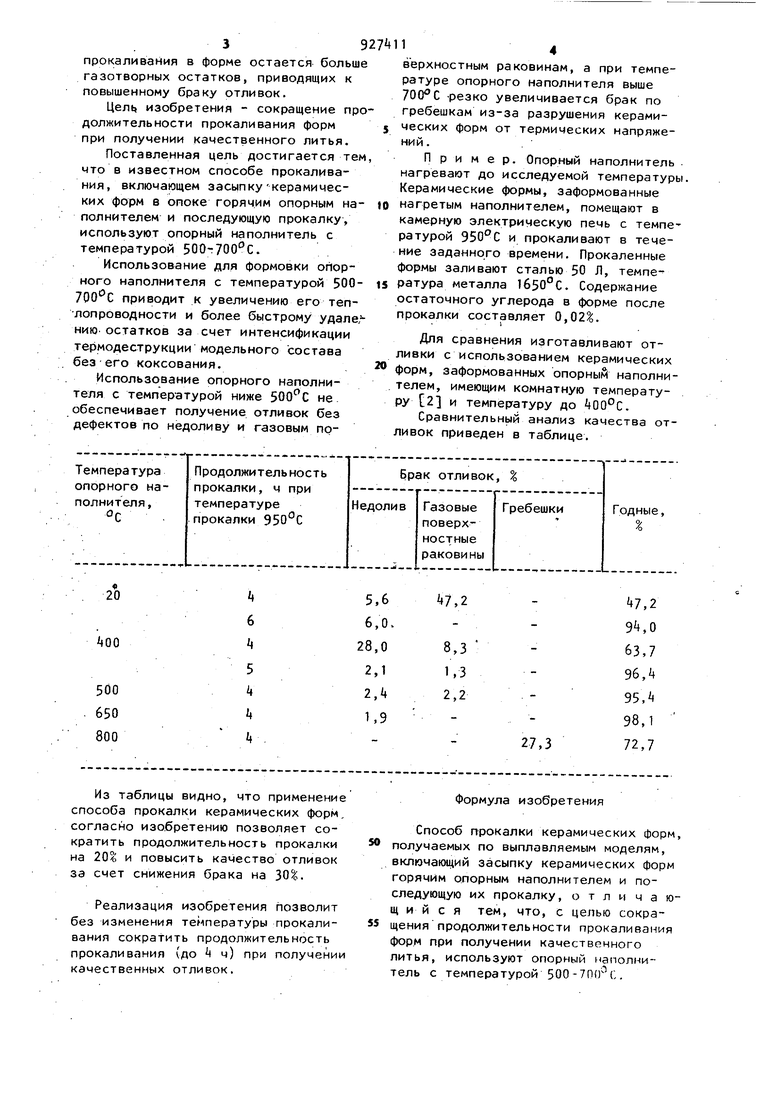

Изобретение относится к литейному производству и может быть использовано при изготовлении отливок в формах, получаемых по выплавляемым моделям. Известен способ подготовки керамических литейных форм перед заливкой их металлом, путем засыпки предварительно прокаленных форм опорным наполнителем, нагретым до 600-800 1 Однако из-за низкой термостойкости кварцевых форм и при засыпке форм опорным наполнителем, имеющим указанную -температуру, с последующей их прокалкой получить в таких формах тонкостенные отливки развесом свыше 2-3 кГ нельзя. Известен также способ прокалки керамических форм, по которому керамические формыустанавливают в опо ку, засыпают опорным наполнителем и прокаливают при 900-950С 2. Этот способ требует продолжительного прокаливания керамических форм (-20 ч) и характерен повышенным расходом энергии и высоким браком отливок. Наиболее близким по технической сущности является способ прокалки керамических форм, получаемых по выплавляемым моделям заформованных горячим наполнителем (до.) 31Однако применение такого наполнителя не, дает возможность сократить продол ; ительность прокаливания до k ч из-за высокого брака отливок (более 36). Удалить остатки модельного состава за счет тепла опорного наполнителя, нагретого до 300 С, не удается, ввиду того, что форма замедленно прогревается и в модельном составе протекают процессы коксования, которые особенно интенсивны при медленном нагреве в интервале tOO-500 C. Продукты же коксования удаляются (газифицируются) значительно медленнее, поэтому при той же температуре и продолжительности 3 прокаливания в форме остается больш газотворных остатков, приводящих к повышенному браку отливок. Цел1( изобретения - сокращение пр должительности прокаливания форм при получении качественного литья. Поставленная цель достигается те что в известном способе прокаливания, включающем засыпку-керамических форм в опоке горячим опорным на полнителем и последующую прокалку, используют опорный наполнитель с температурой 500-:700с. Использование для формовки опорного наполнителя с температурой 500 700С приводит к увеличению его теп-лопроводности и более быстрому удале нию остатков за счет интенсификации термодеструкции модельного состава без его коксования. Использование опорного наполнителя с темпер-атурой ниже не обеспечивает получение отливок без дефектов по недоливу и газовым по14верхностным раковинам, а при температуре опорного наполнителя выше -резко увеличивается брак по гребешкам из-за разрушения керамических форм от термических напряжений . Пример. Опорный наполнитель . нагревают до исследуемой температуры. Керамические формы, заформованные нагретым наполнителем, помещают в камерную электрическую печь с температурой 950°С и прокаливают в течение заданного времени. Прокаленные формы заливают сталью 50 Л, температура металла 1б50с. Содержание остаточного углерода в форме после прокалки составляет 0,02%. Для сравнения изготавливают отливки с использованием керамических форм, заформованных опорный наполнителем, имеющим комнатную температуРУ С2 и темпергатуру до 400°С. Сравнительный анализ качества отливок приведен в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамической оболочки для литья по выплавляемым моделям | 2018 |

|

RU2685827C1 |

| Опорный наполнитель для формовки керамических форм | 1976 |

|

SU634836A1 |

| Способ изготовления многослойных оболочковых литейных форм | 1980 |

|

SU944744A1 |

| Способ прокалки оболочковых форм в псевдоожиженном слое | 1977 |

|

SU778905A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| ЭЖЕКТОРНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НАГРЕТЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2022 |

|

RU2814638C2 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2019 |

|

RU2707642C1 |

| Способ изготовления форм по выплавляемым моделям | 1989 |

|

SU1729681A1 |

| Способ подготовки к заливке многослойных оболочковых форм | 1983 |

|

SU1196105A1 |

| Способ изготовления форм по выплавляемым моделям | 1990 |

|

SU1764770A1 |

Из таблицы видно, что применение способа прокалки керамических форм, согласно изобретению позволяет сократить продолжительность прокалки на и повысить качество отливок за счет снижения брака на 30.

Реализация изобретения позволит без изменения температуры прокаливания сократить продолжительность прокаливания (до А ч) при получении качественных отливок.

Формула изобретения

Способ прокалки керамических форм получаемых по выплавляемым моделям, включающий засыпку керамических форм горячим опорным наполнителем и последующую их прокалку, отличающийся тем, что, с целью сокращения продолжительности прокаливания форм при получении качественного литья, используют опорный наполнитель с температурой 500-7П()М;.

5

Источники информации,рова. Инженерная монография, М.,

принятые во внимание при экспертизеМашгиз, 1961, с. 296.

(f 502691, кл. В 22 С 9/0, 197.Производство точного литья по выплав2.Литье по выплавляемым моделям,5 ляемым моделям. Л,, Судпром, 1958, Под ред. Я,И, Шкленника и В,А, Озе-с, 197,

Авторы

Даты

1982-05-15—Публикация

1978-06-02—Подача