1

Изобретение относится к технике диспергирования электропроводных жидкостей н может найти применение в процессах получения гранулированного, очищенного сырья из припоев различных металлов в радиотехнической и других отраслях промышленности, где производится пайка различными припоями, в которых по всему объему равномерно распределяется флюс.

Известна установка для получения гранул из электротфоводных жидкостей, состоящая из индукционного плавильного агрегата, емкости для жидкостей, трубопровода с арматурой, магнитной системы, катушек постоянного тока, первичной и вторичной обмоток переменного тока, рабочего канала и емкости для охлаждения гранул 1,

Недостатком этой установки является то, что процессы диспергирования, кристаллизации н офлгосования гранул в ней не автоматизированы,

Uejth изобретения - автоматизация процессов. диспергирования, крисгаллизации и офлюсования г рану лПоставленная цепь достигается тем, что в установке для получения гранул нз электропроводных жидасостей, состоящей из индукционного плавильного агрегата, емкости для жидкости, трубопроводов с арматурой, магнитной системы, катушек постоянного тока, первичной обмотки переменного тока, вторичной обмотки переменного тока, рабочего канала и емкости для охлаждения гранул, рабочий канал выполнен расширяюиопися книзу по

to ходу движения потока и снабжен двумя направляющими раструбками, открьггыми снизу, а емкость для охлаждения выполнена в виде двух цилиндрических горизонтально расположенных подвижных камер, открытых сверху и снабженных вентиляционным кожухом, которые помещены в неподвижные охладительные короба.

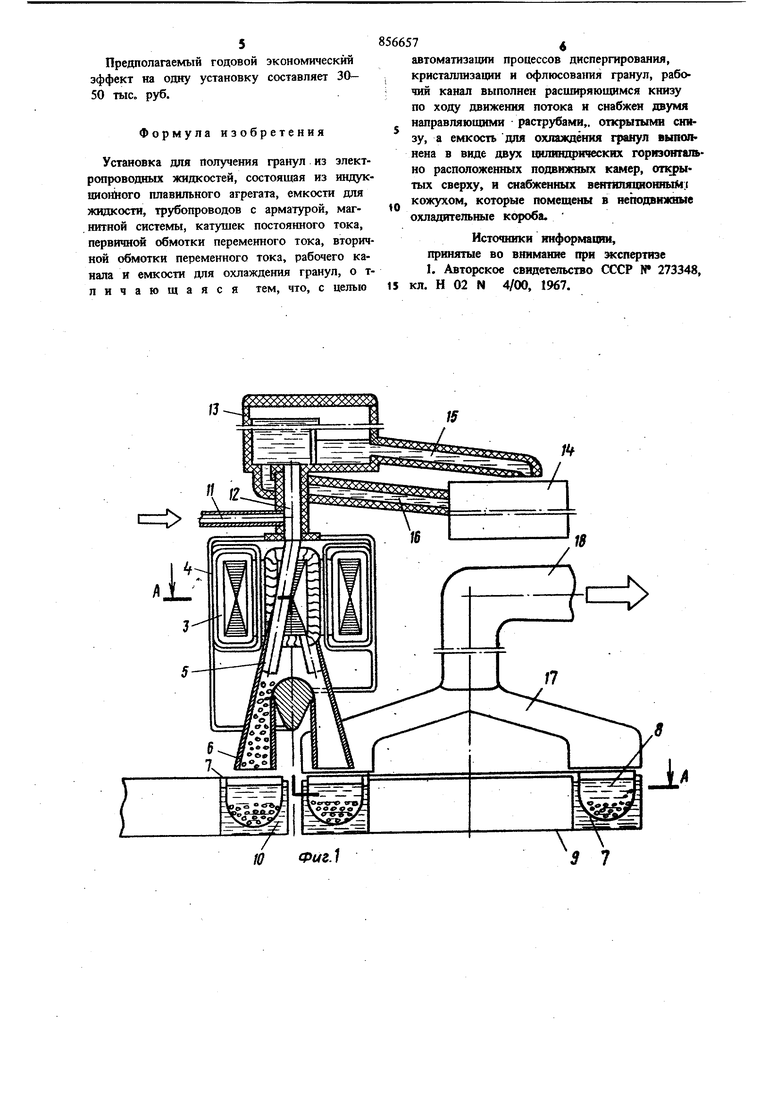

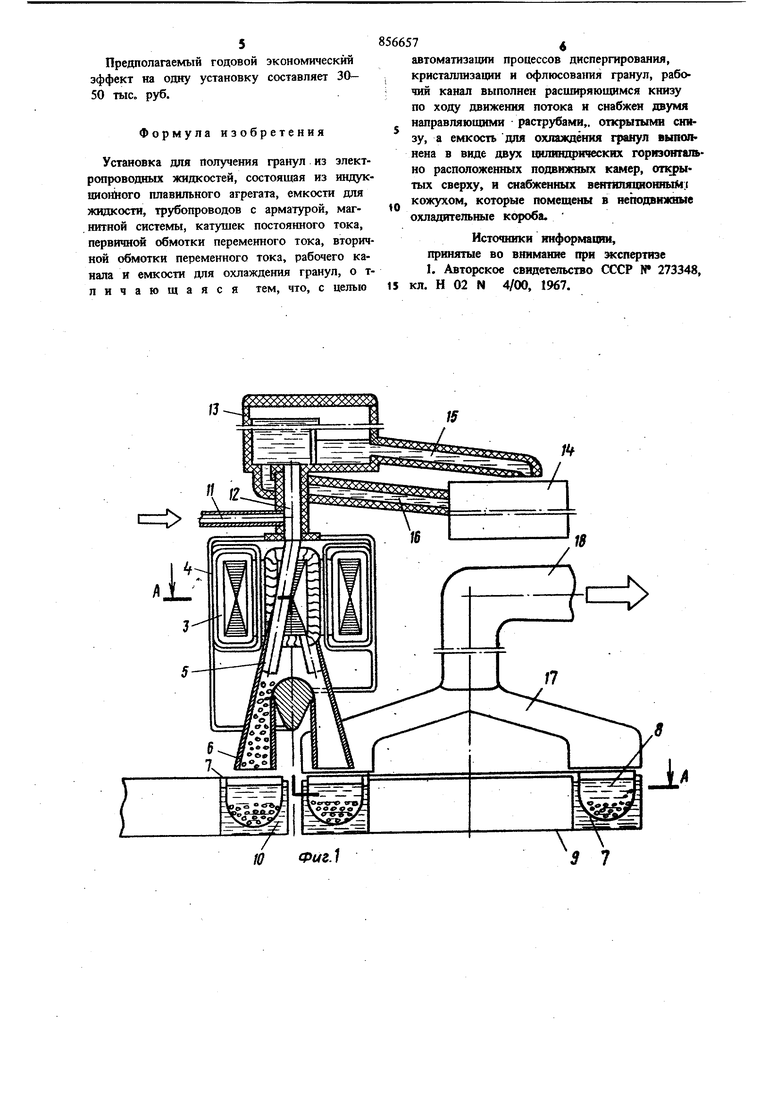

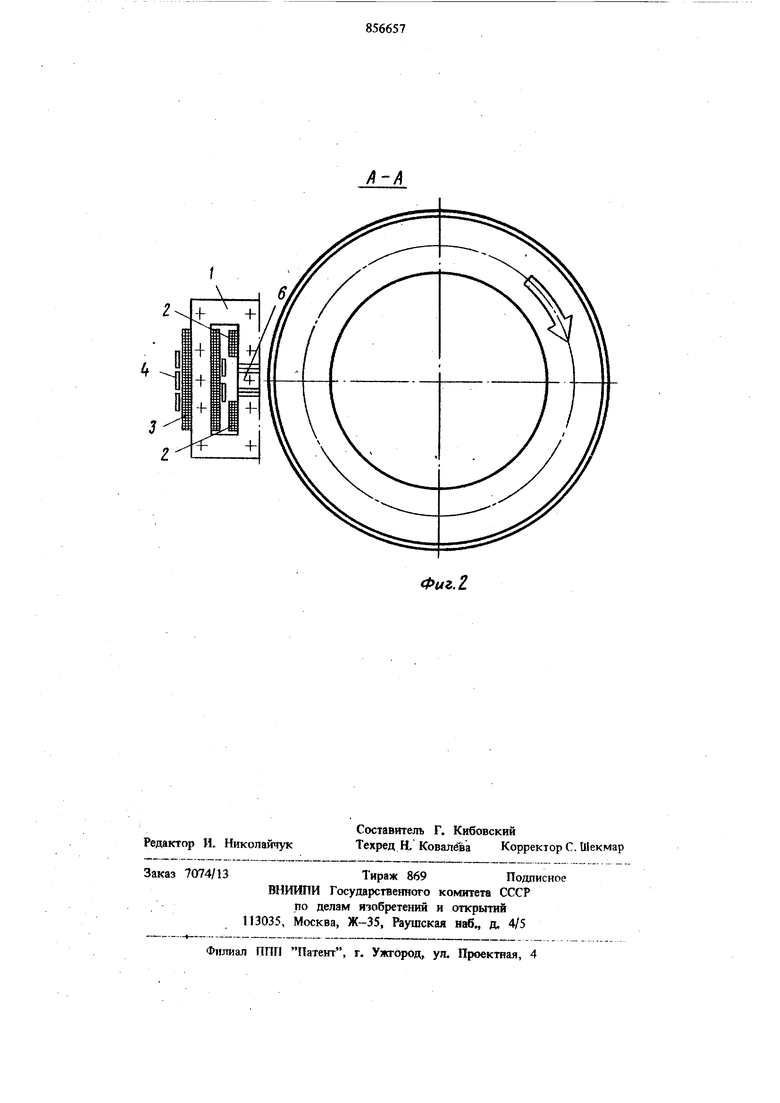

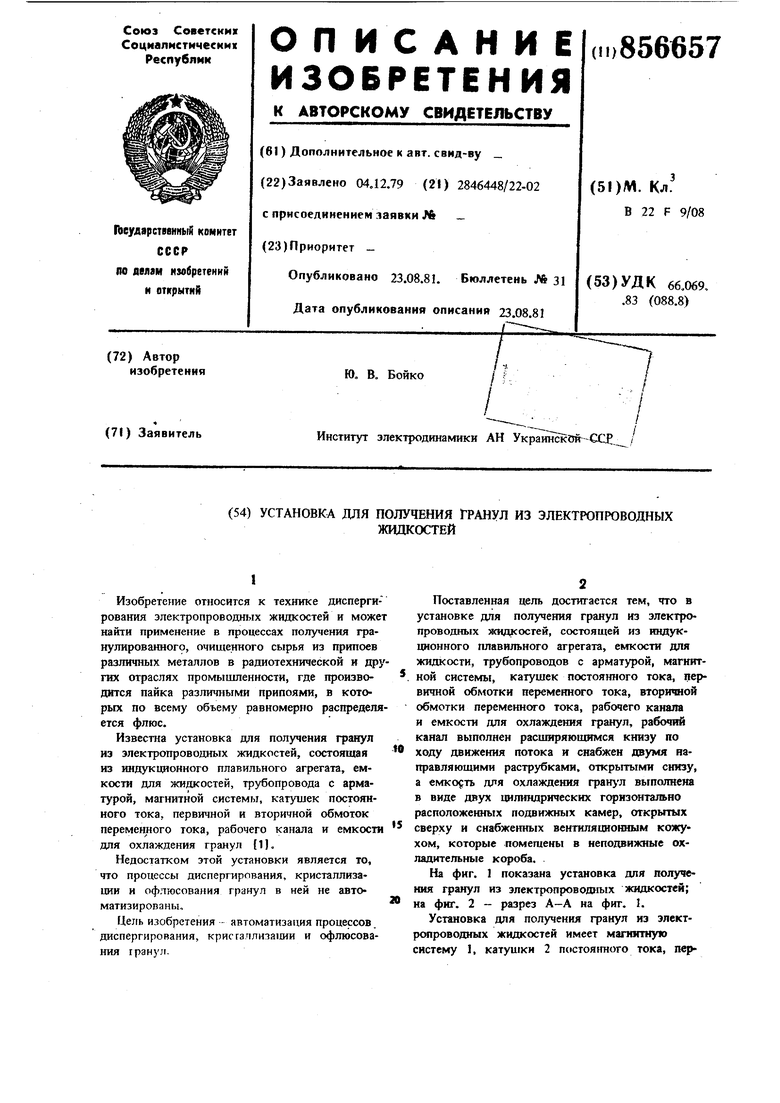

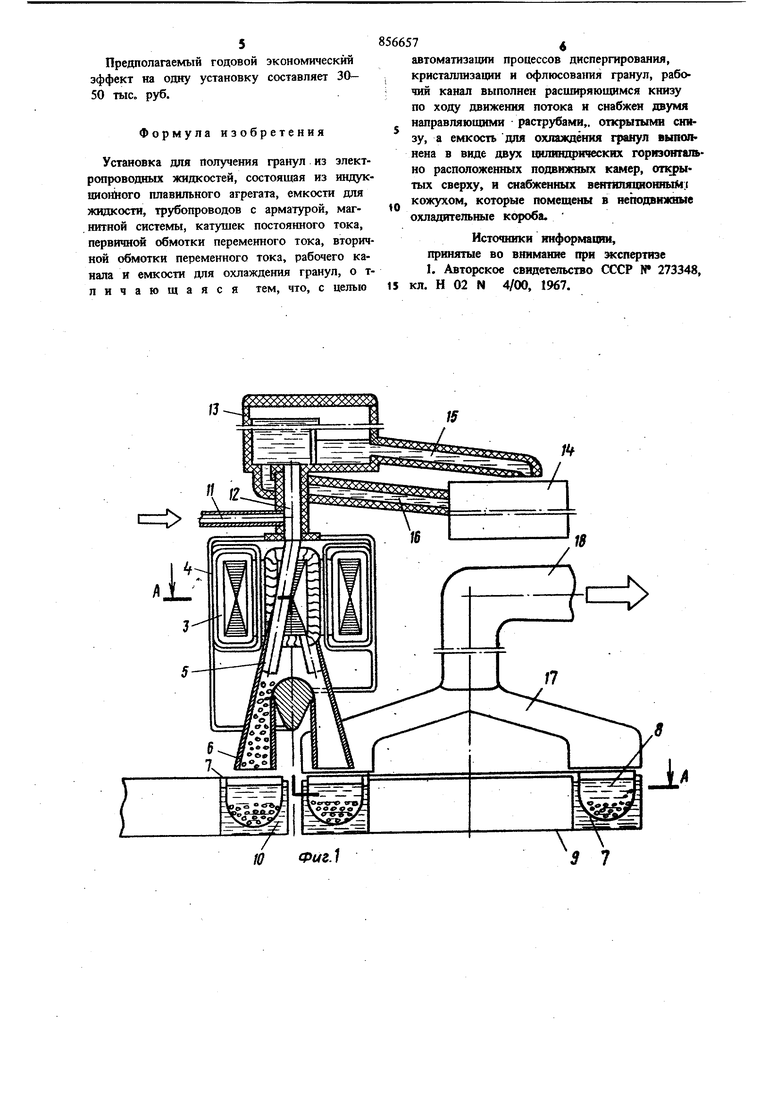

На фиг. 1 показана установка для получения гранул из электропроводных жидкостей; на фиг. 2 - разрез А-А на фит. 1.

Установка для получения грлиуп из электропроводных жидкостей имеет мапягтную систему I, катушки 2 постоятоого тока, первичную обмотку 3 переменного тока, вторичную обмотку 4 переменного (питающего) тока, рабочий канал 5 (качающееся сопло), направляющий раструб 6, емкость для охлаждения гранул в виде двух цилиндрических, горизонтально расположенных камер 7, жидкость 8 для кристаллизации и офлюсования гранул, неподвижный короб 9 с охлаждающей жидкостью 10, трубу 11 для подачи разгоняющего газа, трубу 12 для подачи электропроводной жидкости, гаадукционный плавильный агрегат 13, емкость 14 с жидкостью, сливной трубопровод 15, подающий трубопровод 16, собирающий вентиляционный кожух 17, общий кожух 18 вентиляции. Установка работает следующим образом. В режиме расплавления твердой итихты из индукционного устройства для приготовления жидкости удаляется перегородка, разделяющая агрегат 13 для приготовления жидкости на две части. На дне агрегата есть небольшое болото, загружен твердый металл и ведется его расплавление. При этом излишек металла по трубопроводу 15 может сливаться в емкость 14 с жидкостью. Трубы 12 и 11 перекрыты. Электропитание блока диспергирова-, ния, блоков охлаждения и вентиляции отключено.

После того, как твердая шихта в агрегате 13 полностью расплавляется по режиму приготовления твердой шихты, приступают к технологической обработке жидкости и рафинированию ее через слой флюса в емкости 14 с жидкостью. Обработку и рафинирование жидкости можно производить в агрегате 13, для чего устанавливается .перегородка, разделяющая его на две части. Обработка и рафинирование жидкости осуществляется путем многократного прокачивания жидкости через слой (слои) в флюсе. В качестве индукционного агрегата 13 может быть использовано устройство типа МДН-6.

Режим йиспергирования осуществляют после режима технологической обработки жидкости. Включают электропитание блоков днепергирования, охлаждения, вентиляции, открывают запорные устройства на трубопроводах 11 и 12. Под действием электромагнитных сил, образованных в результате совместного действия постоянного магнитного поля (магнитной системы 1, катушки 2) с полем переменного тока заданной частоты, образованного первичной обмоткой 3 переменного тока, вторичной обмоткой 4 переменного (питающего) тока, рабочим каналом 5 с электропроводной жидкостью, дв11жущейся по соплу, клиновым электродом (на фиг. 1 заштрихован), рабочий канал 5 приходит в колебательн91е движение. Порции (слои) электропроводной жидкости, ускоряемые газовым потоком, поступающим по трубопроводу 11, дробятся на капли жидкости равных размеров и по направляющему раструбу 6 попадают в емкость для охлаждения гранул, в которой находится жидкость для кристаллизации и офлюсования гранул. Специальным приспособлением (не показано) после каждого объема (порции) гранул, образованных в результате совместного действия рабочего канала 5 и жидкости для кристаллизации и офлюсования гранул, осуществляется удаление офлюсованных гранул, емкость для охлаждения гранул смещается на определенный угол, величина которого пропорциональна поперечному сечению емкости для охлаждения гранул. Это происходит, когда рабочий канал находится над другой емкостью для охлаждения гранул.

Смещение (вращение) емкостей для охлаждения гранул происходит попеременно, на одинаковые углы, с частотой изменения положения, равной половинной частоте колебаний рабочего канала 5. Применяя в качестве привода для перемещения емкости охлаждения гранул шаговый двигатель, возможно осуществлять электрическую связь между колебаниями {Рабочего канала 5 и приводом перемещения емкостей для охлаждения гранул. Одновременно с этим процессом осуществляется равномерная выгрузка охлажденных и офлюсованных гранул, удале1 ие из гранул путем сцеживания или каким-либо другим способом излишков жидкости для кристаллизации и офлюсования гранул, транспортировка офлюсован ных гранул для выдавливания методом холодной экструзии композитного припоя с равномерным распределением флюса по объему припоя. Подвижные емкости для охлаждения гранул расположены в неподвижных коробах 9 с охлаждающей жидкостью 10. Собираю1цим вентиляционным кожухом 17 и общим кожухом 18 производится откачка паров жидкости для кристаллизации и офлюсования гранул чем улучшаются условия труда на устройстве.

Применение в качестве рабочего канала 5 качающегося сопла с порциями электропроводной жидкости, которая в последующем распыляется на капли равных размеров сферической формы, а также использование в качестве системы охлаждения подвижных камер, с жидкостью для кристаллизации и офлюсования гранул позволяет решить проблему порционного охлаждения и офлюсования гранул в одном устройстве, чем создаются хорошие предпосылки для полной автоматизации процесса по получению композитных припоев для радиотехнической и других отраслей промьш1ленности. Предполагаемый годовой экономический эффект на одну установку составляет 3050 тыс. руб. Формула нзобретения Установка для получения гранул из электропроводных жидкостей, состоящая из индук10101&ЮГО плавильного агрегата, емкости для жидкости, трубопроводов с арматурой, магнитной системы, катушек постоянного тока, первичной обмотки переменного тока, вторичной обмотки переменного тока, рабочего канала и емкости для охлаждения гранул, о тличающаяся тем, что, с целью автоматизадии процессов диспергирования, кристаллизации и офлнкова шя гранул, рабочий канал выполнен расширяющимся книзу по ходу движения потока и снабжен двумя направляющими раструбами,, открытыми синзу, а емкость для охлаждения гранул выпогн иена в виде двух шигангфических горизонтатно расположенных подвижных камер, открытых сверху, и снабженных в&ттлятоииьШл кожухом, которые помещены в неподвижные охладительные короба. Источники янформашш, принятые во внимание при экспертизе 1, Авторское свидетельство СССР N 273348, кл. Н 02 N 4/00, 1967.

Ю Фиг. 1

Авторы

Даты

1981-08-23—Публикация

1979-12-04—Подача