I

Изобретение относится к электроэрозион. ной обработке, а именно к конструкциям 1. станков для прошивания отверстий. 1 Известен электроэрозионный станок, элек трод-инструмент которого установлен в шпинделе, связанном с приводом подачи и механизмом компенсации износа управляемыми блоком автоматики по сигналам концевых выключателей. Механизм компенсации, выпоЛнен в виде Двух штанг, размещенных в обеспечивающих соответственно различное усилие сжатия фрикционных зажимах, жестко связанных с подвижной кареткой, и снабженных закрепленной на станине кулисой, камень которой подвижно соединен с одной из штанг, а свободный конец взаимодействует с жестким упором, установленным на второй штанге 1.

Такая конструкция электроэрозионного станка позволяет повысить производительность обработки за счет автоматизации компенсации износа. Однако проскальзывание зажима относительно штанги происходит во время обработки, ухудшая тем стабильность процесса. Кроме того, область применения механизма ограничена прошивкой деталей с отверстиями, идентичными как по сечению, так и по глубине обработки, т.е. при одинаковом износе электродов на всех проходах.

Цель .изобретения - исключение влияния износа электродов на процесс обработки, что обеспечивает стабильность эрозионного процесса.

Поставленная цель достигается тем, что в предлагаемом станке, механизм компенсации износа электродов выполнен в виде пол10зуна, взаимодействующего со штангой, жестко связанной со шпинделем, и с концевыми выключателями, ограничивающими величину рабочего хода шпинделя. При этом механизм компенсации обеспечивает пропрамми5 рование хода шпинделя в зависимости от величины износа, т.е. ход шпинделя вниз увеличивается на величину износа, что обеспечивается кольцевыми проточками на штанге, расположенными с шагом, равным средней величине износа электродов.

20

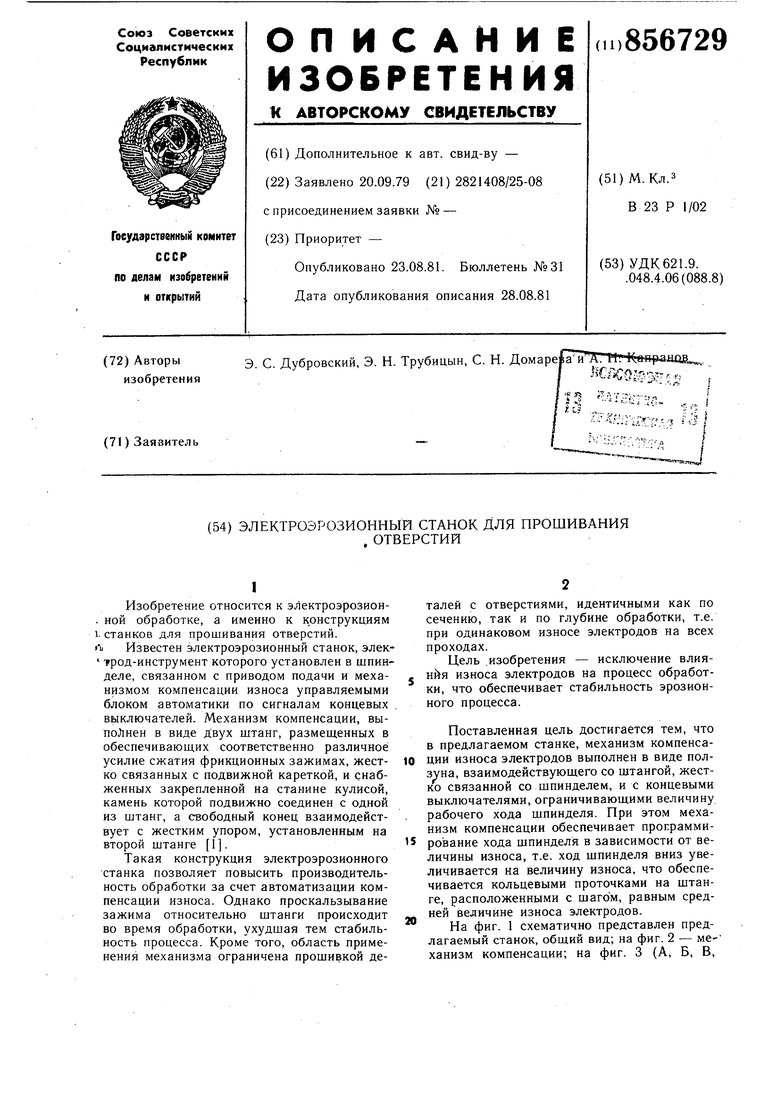

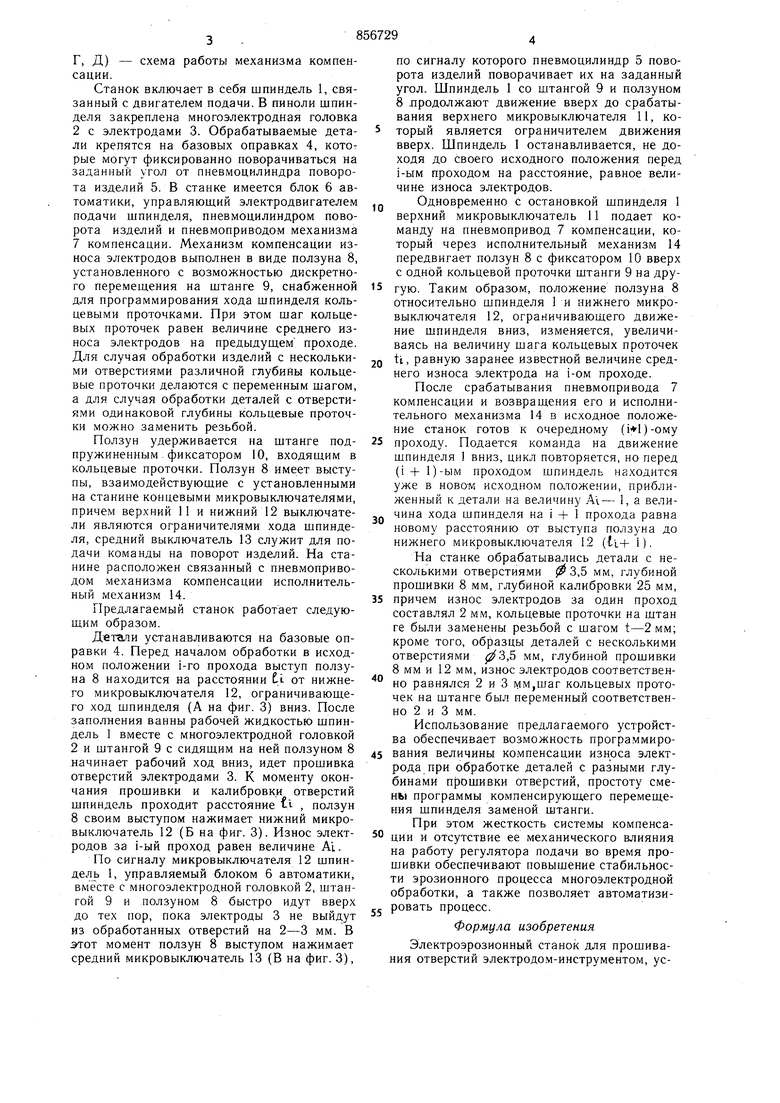

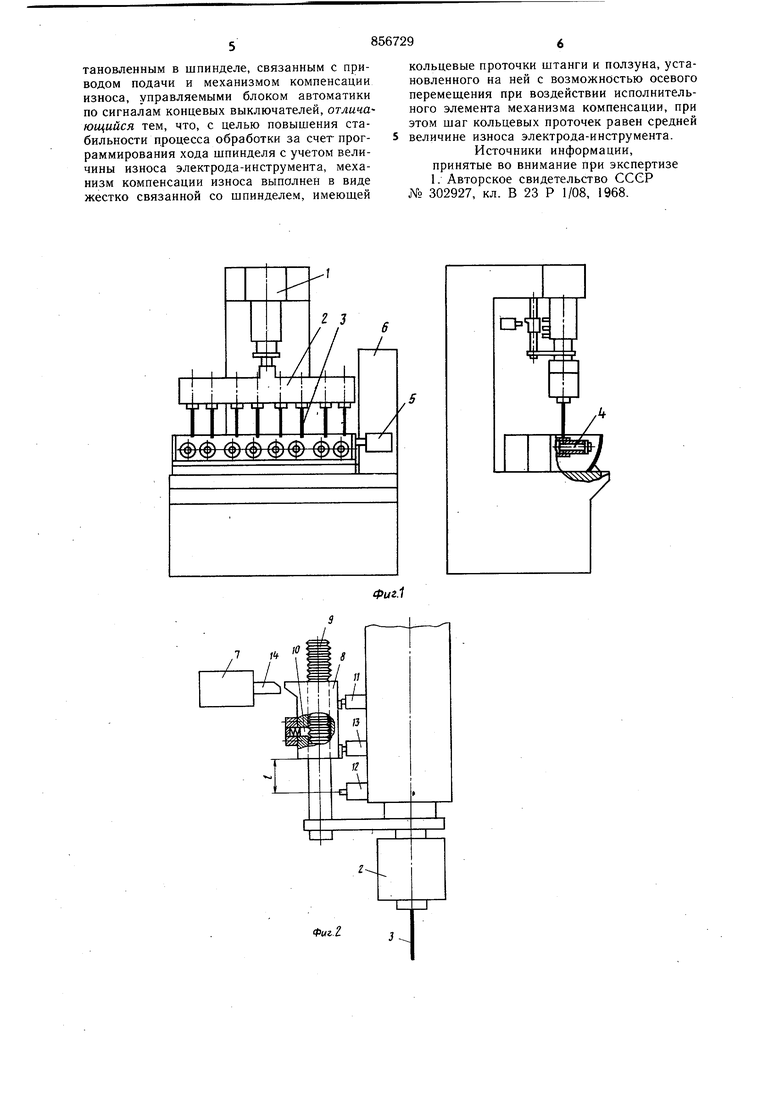

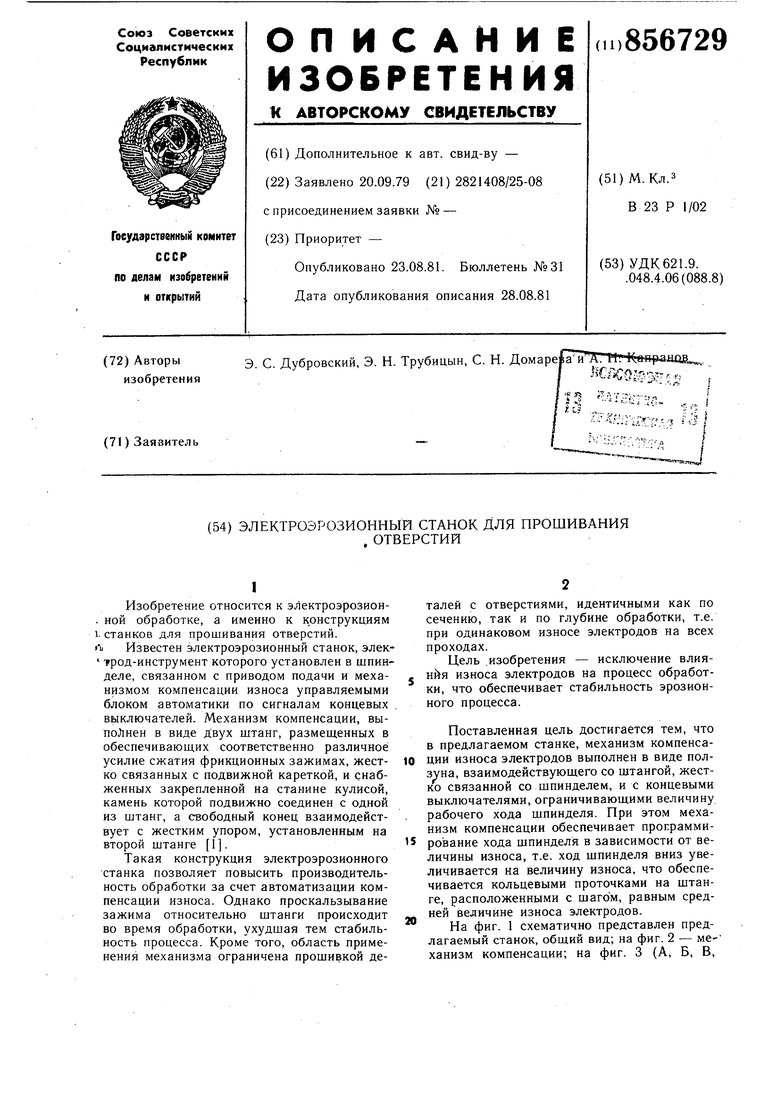

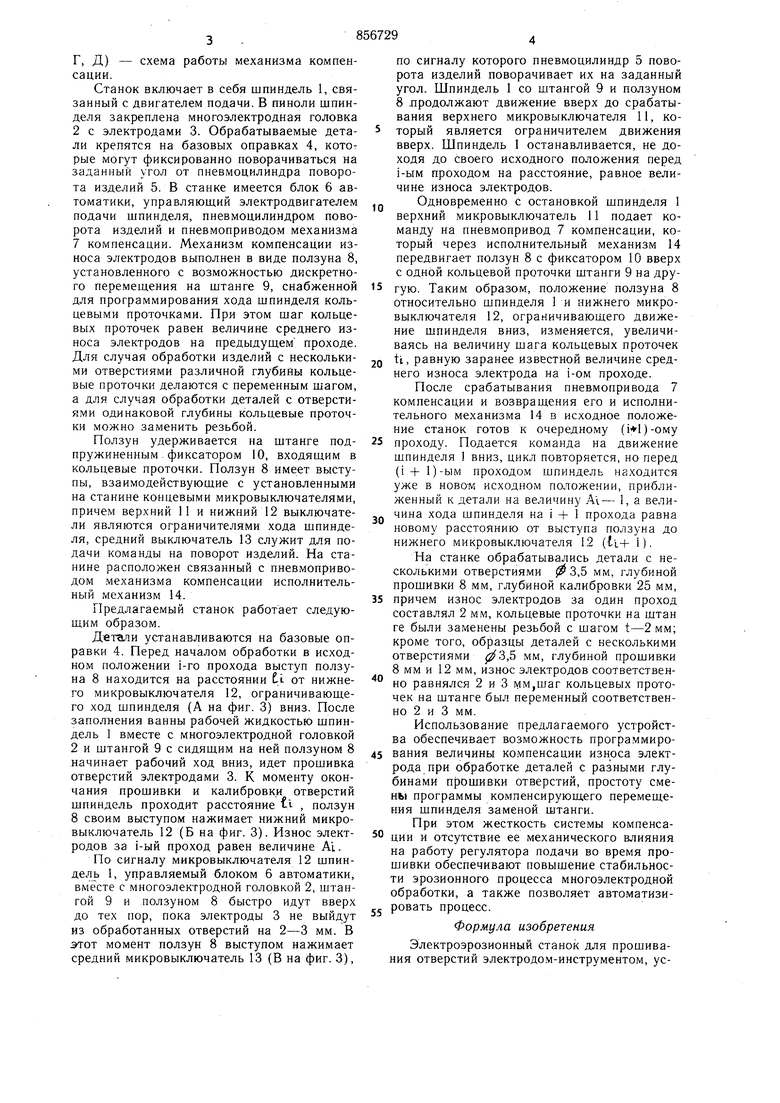

На фиг. 1 схематично представлен предлагаемый станок, общий вид; на фиг. 2 - механизм компенсации; на фиг. 3 (А, Б, В,

Г, Д) - схема работы механизма компенсации.

Станок включает в себя шпиндель 1, связанный с двигателем подачи. В пиноли шпинделя закреплена многоэлектродная головка 2 с электродами 3. Обрабатываемые детали крепятся на базовых оправках 4, которые могут фиксированно поворачиваться на заданный угол от пневмоцилиндра поворота изделий 5. В станке имеется блок 6 автоматики, управляюш,ий электродвигателем подачи шпинделя, пневмоцилиндром поворота изделий и пневмоприводом механизма

7компенсации. Механизм компенсации износа электродов выполнен в виде ползуна 8, установленного с возможностью дискретного перемещения на штанге 9, снабженной для программирования хода шпинделя кольцевыми проточками. При этом шаг кольцевых проточек равен величине среднего износа электродов на предыдущем проходе. Для случая обработки изделий с несколькими отверстиями различной глубины кольцевые проточки делаются с переменным шагом, а для случая обработки деталей с отверстиями одинаковой глубины кольцевые проточки можно заменить резьбой.

Ползун удерживается на штанге подпружиненным фиксатором 10, входящим в кольцевые проточки. Ползун 8 имеет выступы, взаимодействующие с установленными на станине концевыми микровыключателями, причем верхний 11 и нижний 12 выключатели являются ограничителями хода шпинделя, средний выключатель 13 служит для подачи команды на поворот изделий. На станине расположен связанный с пневмоприводом механизма компенсации исполнительный механизм 14.

Предлагаемый станок работает следующим образом.

Детали устанавливаются на базовые оправки 4. Перед началом обработки в исходном положении i-ro прохода выступ ползуна 8 находится на расстоянии ti от нижнего микровыключателя 12, ограничивающего ход шпинделя (А на фиг. 3) вниз. После заполнения ванны рабочей жидкостью шпиндель 1 вместе с многоэлектродной головкой 2 и штангой 9 с сидяшим на ней ползуном 8 начинает рабочий ход вниз, идет прошивка отверстий электродами 3. К моменту окончания прошивки и калибровки отверстий шпиндель проходит расстояние ti , ползун

8своим выступом нажимает нижний микровыключатель 12 (Б на фиг. 3). Износ электродов за i-ый проход равен величине Al.

По сигналу микровыключателя 12 шпиндель 1, управляемый блоком 6 автоматики, вместе с многоэлектродной головкой 2, штангой 9 и ползуном 8 быстро идут вверх до тех пор, пока электроды 3 не выйдут из обработанных отверстий на 2-3 мм. В .этот момент ползун 8 выступом нажимает средний микровыключатель 13 (В на фиг. 3),

ПО сигналу которого пневмоцилиндр 5 поворота изделий поворачивает их на заданный угол. Шпиндель 1 со штангой 9 и ползуном 8 .продолжают движение вверх до срабатывания верхнего микровыключателя 11, который является ограничителем движения вверх. Шпиндель 1 останавливается, не доходя до своего исходного положения перед i-ым проходом на расстояние, равное величине износа электродов.

Одновременно с остановкой шпинделя 1 верхний микровыключатель 11 подает команду на пневмопривод 7 компенсации, который через исполнительный механизм 14 передвигает ползун 8 с фиксатором 10 вверх с одной кольцевой проточки штанги 9 на другую. Таким образом, положение ползуна 8 относительно щпинделя 1 и нижнего .микровыключателя 12, ограничивающего движение шпинделя вниз, изменяется, увеличиваясь на величину шага кольцевых проточек tt, равную заранее известной величине среднего износа электрода на i-ом проходе.

После срабатывания пневмопривода 7 компенсации и возвращения его и исполнительного механизма 14 в исходное положение станок готов к очередному ()-ому проходу. Подается команда на движение шпинделя 1 вниз, цикл повторяется, но перед (i + 1)-ым проходом шпиндель находится уже в новом исходном пОоТожении, приближенный к детали на величину Al- I, а величина хода шпинделя на i + 1 прохода равна новому расстоянию от выступа ползуна до нижнего микровыключателя 12 ((.14- 1).

На станке обрабатывались детали с несколькими отверстиями 3,5 мм, глубиной прошивки 8 мм, глубиной калибровки 25 мм, причем износ электродов за один проход составлял 2мм, кольцевые проточки на щтан ге были заменены резьбой с шагом t-2 мм; кроме того, образцы деталей с несколькими отверстиями 3,5 мм, глубиной прошивки 8 мм и 12 мм, износ электродов соответственно равнялся 2 и 3 мм,шаг кольцевых проточек на штанге был переменный соответственно 2 и 3 мм.

Использование предлагаемого устройства обеспечивает возможность программирования величины компенсации износа электрода при обработке деталей с разными глубинами прошивки отверстий, простоту смены программы компенсирующего перемещения щпинделя заменой штанги.

При этом жесткость системы компенсации и отсутствие ее механического влияния на работу регулятора подачи во время прошивки обеспечивают повышение стабильности эрозионного процесса многоэлектродной обработки, а также позволяет автоматизировать процесс.

Формула изобретения

Электроэрозионный станок для прощивания отверстий электродом-инструментом, установленным в шпинделе, связанным с приводом подачи и механизмом компенсации износа, управляемыми блоком автоматики по сигналам концевых выключателей, отлича ющийся тем, что, с целью повышения стабильности процесса обработки за счет программирования хода шпинделя с учетом величины износа электрода-инструмента, механизм компенсации износа выполнен в виде жестко связанной со шпинделем, имеюшей

кольцевые проточки штанги и ползуна, установленного на ней с возможностью осевого перемещения при воздействии исполнительного элемента механизма компенсации, при этом шаг кольцевых проточек равен средней величине износа электрода-инструмента.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР jVo 302927, кл. В 23 Р 1/08, 1968.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Электроэрозионный станок | 1981 |

|

SU963786A1 |

| Электроэрозионный станок для группового прошивания отверстий | 1976 |

|

SU649536A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| СПОСОБ ГРУППОВОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2625378C2 |

| Устройство для электроэрозионной перфорациидеталей, имеющих форму тел вращения | 1974 |

|

SU511176A1 |

| Способ изготовления многоэлектродного инструмента и устройство для его осуществления | 2016 |

|

RU2680327C2 |

| Роботизированное устройство для прошивки и обработки отверстий в изделии | 2023 |

|

RU2824368C1 |

| Устройство для электроэрозионной прошивки отверстий | 1986 |

|

SU1664484A1 |

| УСТРОЙСТВО ДЛЯ ПРОШИВКИ ГЛУБОКИХ ОТВЕРСТИЙ В МЕТАЛЛИЧЕСКИХ ЗАГОТОВКАХ И СПОСОБ С ЕГО ПРИМЕНЕНИЕМ | 2013 |

|

RU2538456C2 |

u.

Авторы

Даты

1981-08-23—Публикация

1979-09-20—Подача