1

Изобретение относится к машиностроению и предназначается для механизированной и автоматизированной сборки червячных редукторов на горизонтально-замкнутом стоечном конвейере.

Известна транспортная тележка вертикально-замкнутого конвейера, содержащая закрепленные на опорах с катками стойки, поворотные платформы и тяговый орган с ориентирующими роликами DiJ

Недостатком такой тележки является невозможность установки поворотной платформы (грузоносителя изделия) на стационарное сборочное оборудов,ание, а также точной ориентации собираемого изделия относительно стационарного сборочного оборудования.,

Цель изобретения - повышение проивзодительности.

Эта цель достигается тем, что транспортная тележка снабжена силовым приводом, кинематически связанным со стойками, причем стойки установлены с возмжностью вертикального перемещения относительно поворотных платформ и ориентирующих роликов.

При этом стойки снабжены ложементами.

Работу транспортной тележки про слеживается на примере полуавтомаtoтической линии сборки червячных редукторов, включающей в себя позиции ручной подсборки и комплектовки и стационарное сборочное оборудование. .

ts

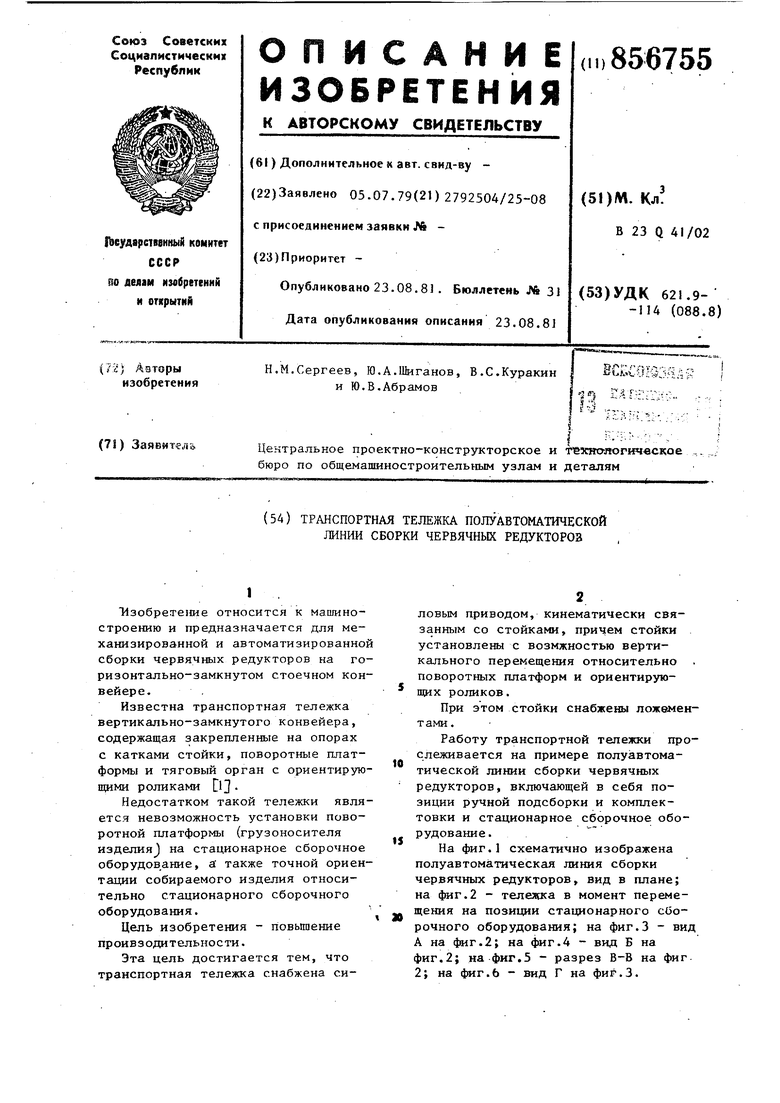

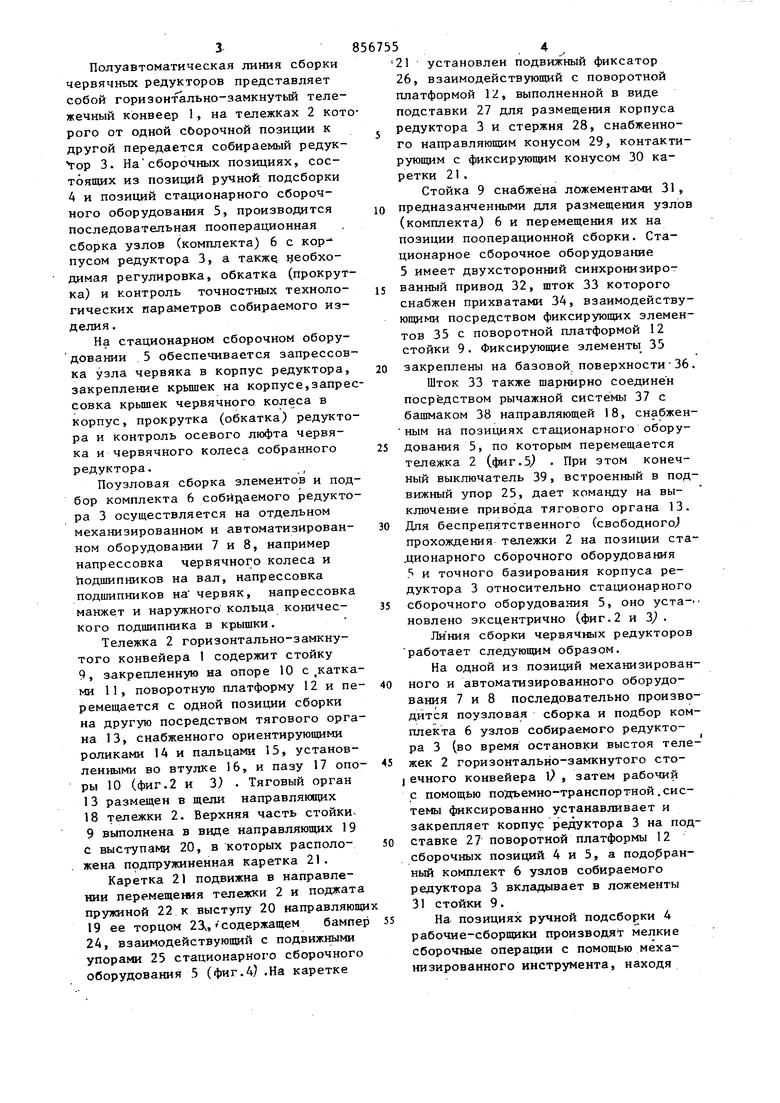

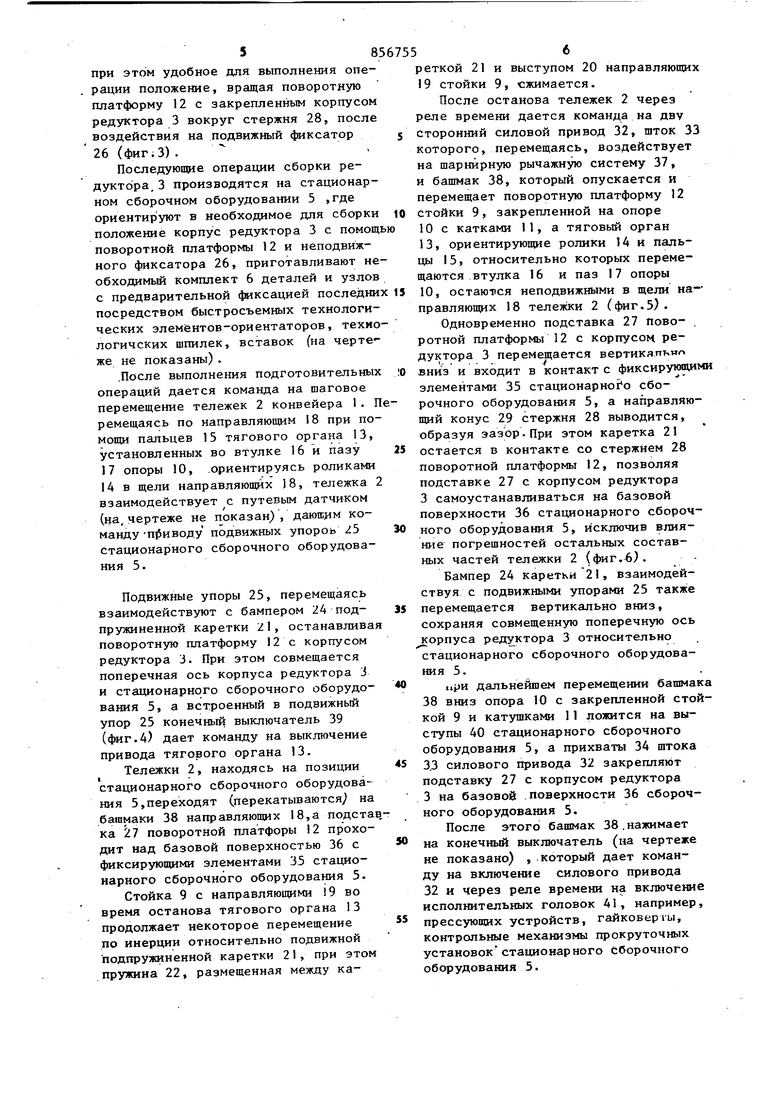

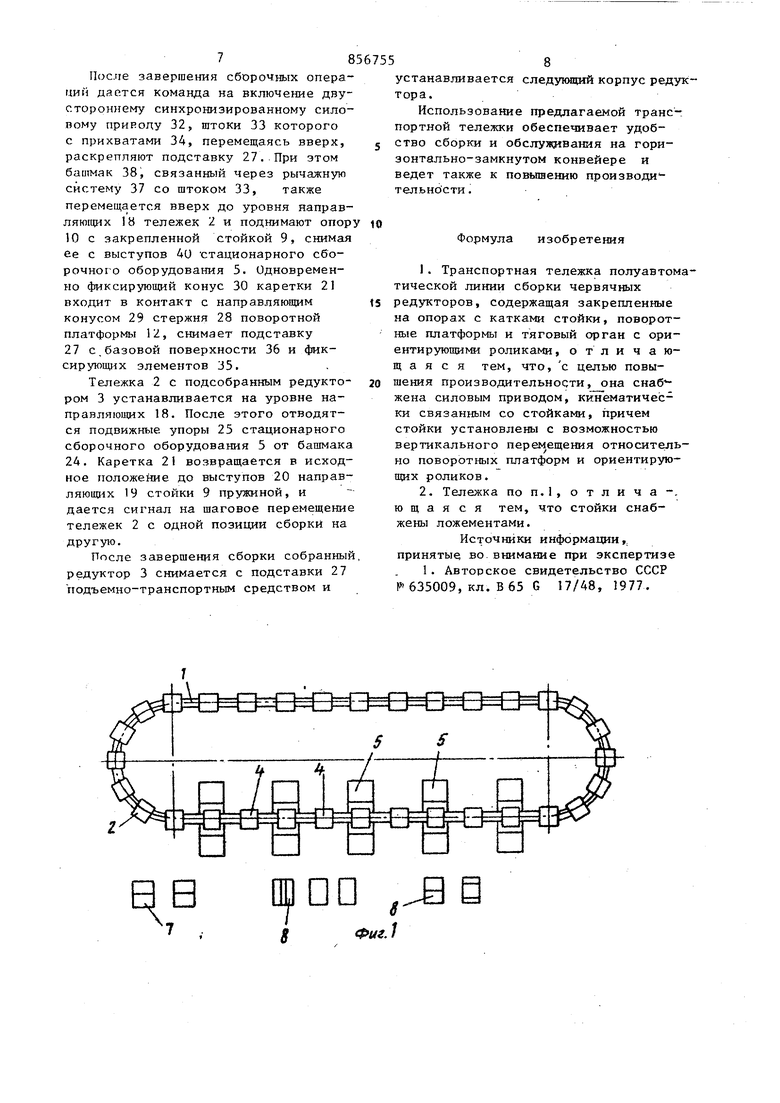

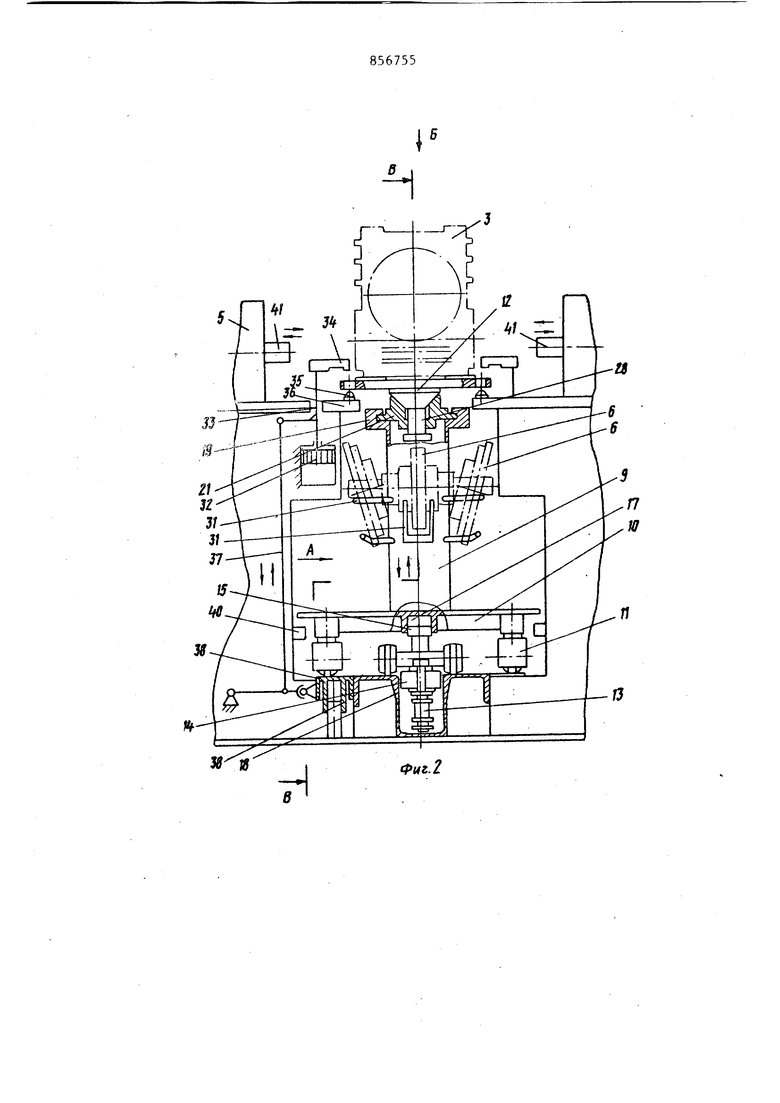

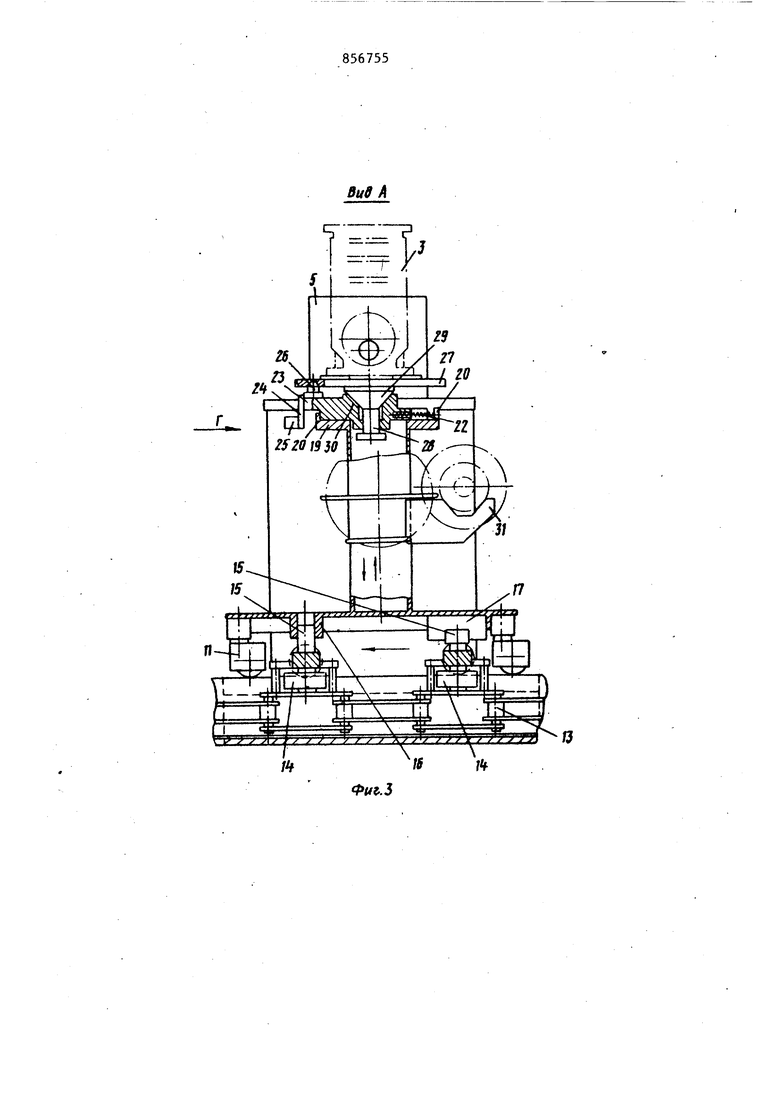

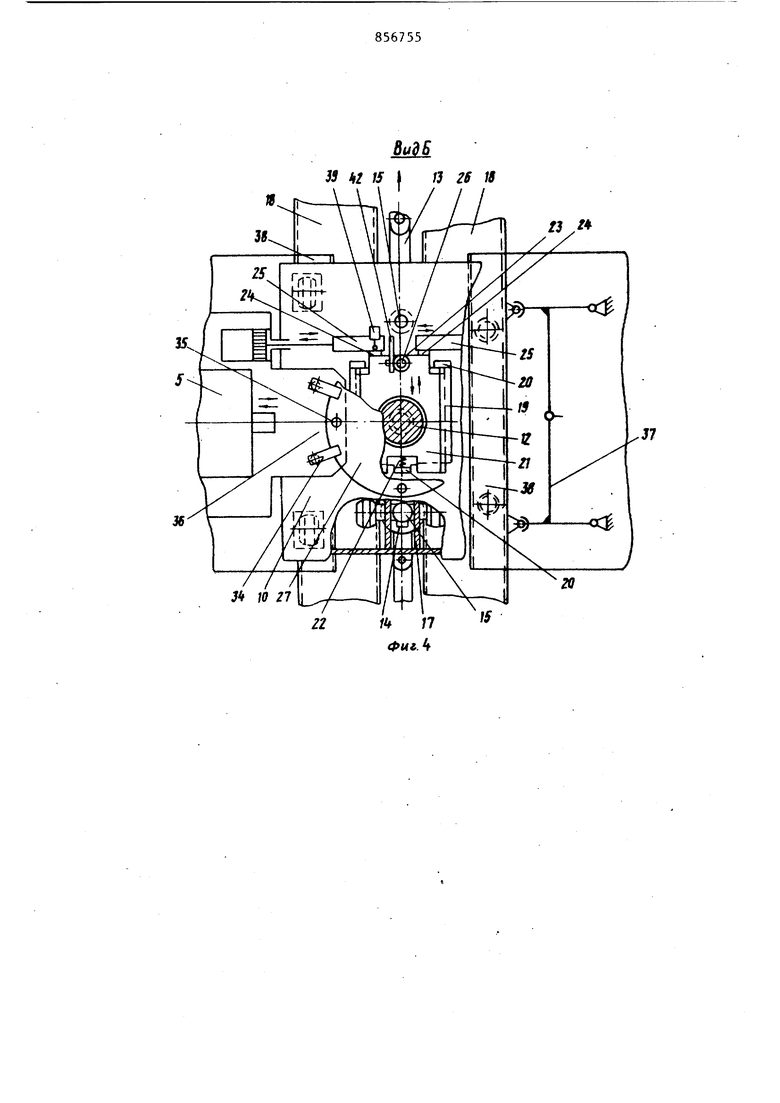

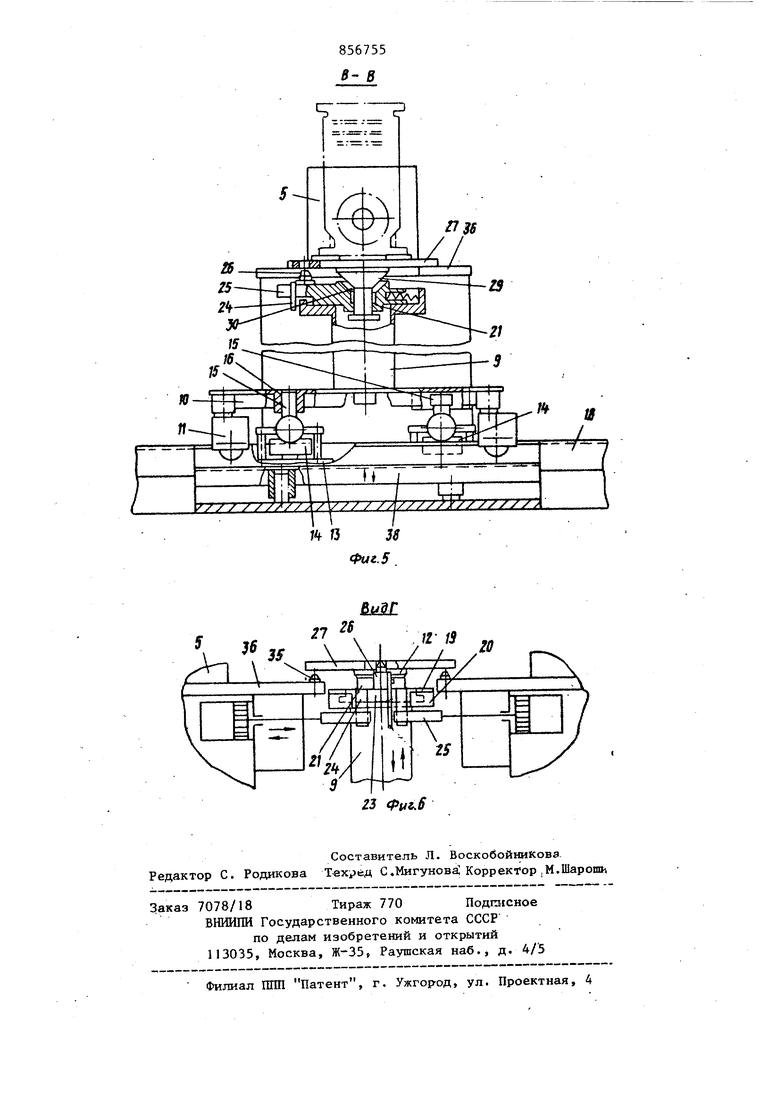

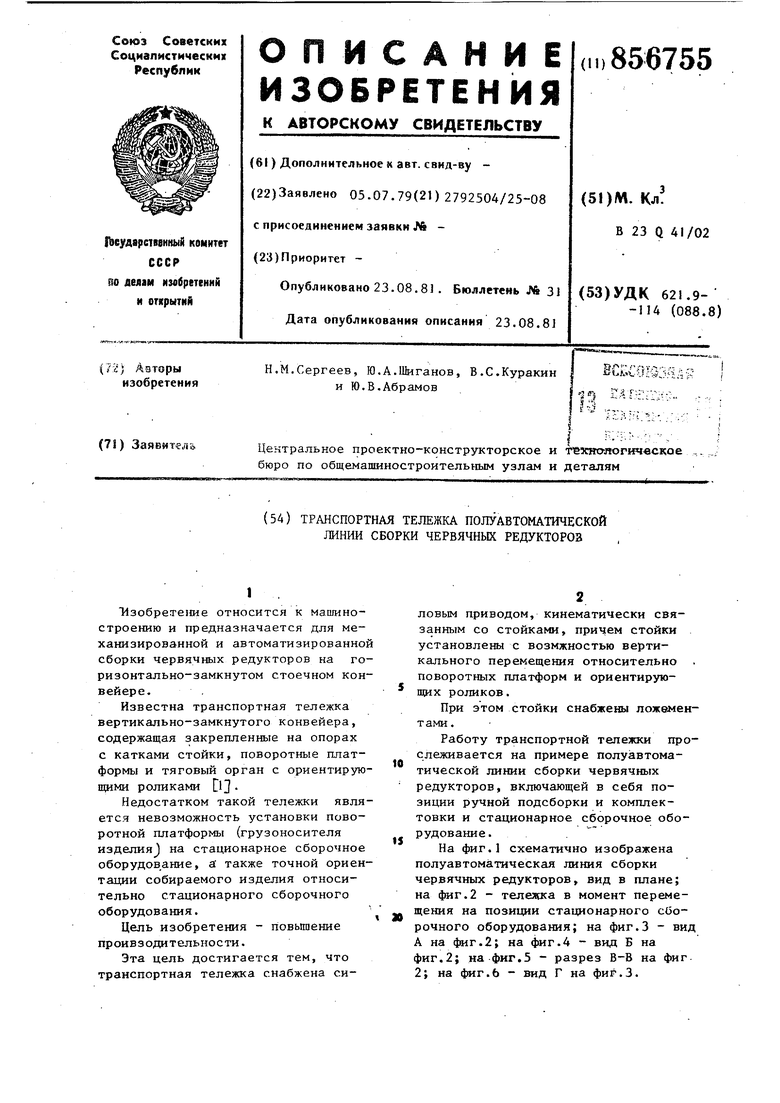

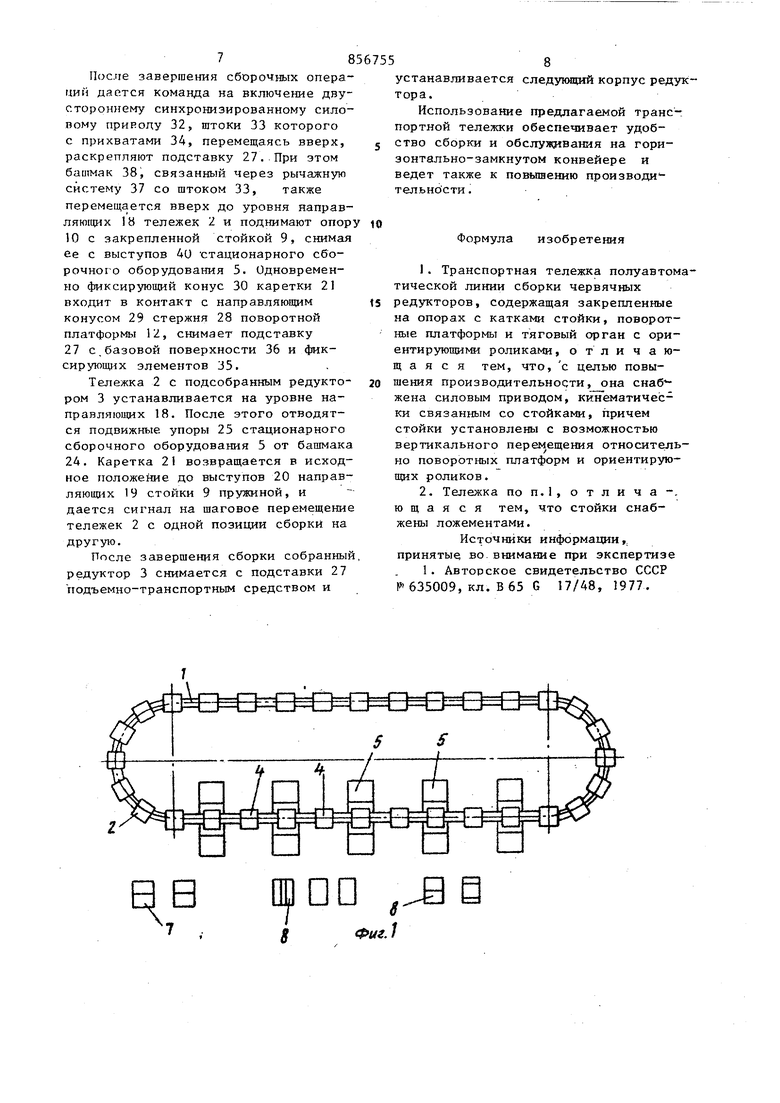

На фиг.1 схематично изображена полуавтоматическая линия сборки червячных редукторов, вид в плане; на фиг.2 - телелиса в момент перемещения на позиции стационарного сборочного оборудования; на фиг.З - вид А на фиг.2; на фиг.4 - вид Б на фиг.2; на фиг.5 - разрез В-В на Фиг. 2; на фиг.6 - вид Г на фиг.З. Полуавтоматическая линия сборки червячных редукторов представляет собой горизонтально-замкнутый тележечный конвеер 1, на тележках 2 кот рого от одной сборочной позиции к другой передается собираемый редуктор 3. Насборочных позициях, состоящих из позиций ручной подсборки 4 и позиций стационарного сборочного оборудования 5, производится последовательная пооперационная сборка узлов (комплекта) 6 с корпусом редуктора 3, а такж необходимая регулировка, обкатка (прокрут ка) и контроль точностных технологических параметров собираемого изделия . На стационарном сборочном оборудовании 5 обеспечивается запрессов ка узла червяка в корпус редуктора, закрепление крьппек на корпусе,запре совка крьшек червячного колеса в корпус, прокрутка (обкатка) редукто ра и контроль осевого люфта червяка и червячного колеса собранного редуктора. Поузловая сборка элементов и под бор комплекта 6 собираемого редукто ра 3 осуществляется на отдельном механизированном и автоматизированном оборудовании 7 и 8, например напрессовка червячного колеса и подшипников на вал, напрессовка подшипников на червяк, напрессовка манжет и наружного кольца конического подшипника в крышки. Тележка 2 горизонтально-замкнутого конвейера 1 содержит стойку 9, закрепленную на опоре 10 с ,катка ми 11, поворотную платформу 12 и пе ремещается с одной позиции сборки на другую посредством тягового орга на 13, снабженного ориентирующими роликами 14 и пальцами 15, установленными во втулке 16, и пазу 17 опо ры 10 (фиг.2 и 3) . Тяговый орган 13 размещен в щели направляющих 18тележки 2. Верхняя часть стойки 9 выполнена в виде направляющих 19 с выступами 20, в которых расположена подпружиненная каретка 21. Каретка 21 подвижна в направлении перемещения тележки 2 и поджат пружиной 22 к выступу 20 направляю 19ее торцом 23.,содержащем бамп 24, взаимодействующий с подвижными упорами 25 стационарного сборочног оборудования 5 (фиг.4}.На каретке 4 . 21 установлен подвижный фиксатор 26, взаимодействующий с поворотной платформой 12, выполненной в виде подставки 27 для размещения корпуса редуктора 3 и стержня 28, снабженного направляющим конусом 29, контактирующим с фиксирующим конусом 30 каретки 21 . Стойка 9 снабжена ложементами 31, предназанченными для размещения узлов (комплекта) 6 и перемещения их на позиции пооперационной сборки. Стационарное сборочное оборудование 5 имеет двухсторонний синхронизирот ванный привод 32, шток 33 которого снабжен прихватами 34, взаимодействующими посредством фиксирующих элементов 35 с поворотной платформой 12 стойки 9. Фиксирующие элементы 35 закреплены на базовой поверхности36. Шток 33 также шарнирно соединен посредством рычажной системы 37 с бащмаком 38 направляющей 18, снабженным на позициях стационарного оборудования 5, по которым перемещается тележка 2 (фиг.5 . При этом конечный выключатель 39, встроенный в подвижный упор 25, дает команду на выключение привода тягового органа 13. Для беспрепятственного (свободного) прохождения тележки 2 на позиции стадионарного сборочного оборудования 5 и точного базирования корпуса редуктора 3 относительно стационарного сборочного оборудования 5, оно уста- новлено эксцентрично (фиг.2 и 3} . Линия сборки червячных редукторов работает следующим образом. На одной из позиций механизированного и автоматизированного оборудования 7 и 8 последовательно производится поузловая сборка и подбор комплекта 6 узлов собираемого редуктора 3 (во время остановки выстоя тележек 2 горизонтально-замкнутого стоечного конвейера 1 , затем рабочий с помощью подьемно-транспортной.системы фиксированно устанавливает и закрепляет корпус редуктора 3 на подставке 27 поворотной платформы 12 сборочных позиций 4 и 5, а подорранный комплект 6 узлов собираемого редуктора 3 вкладывает в ложементы 31 стойки 9. На позициях ручной подсборки 4 рабочие-сборщики производят мелкие сборочные операции с помощью механизированного инструмента, находя при этом удобное для выполнения операции положение, вращая поворотную платформу 12 с закрепленным корпусом редуктора 3 вокруг стержня 28, после воздействия на подвижный фиксатор 26 (фиг.З) . Последующие операции сборки редуктора, 3 производятся на стационарном сборочном оборудовании 5 ,где ориентируют в необходимое для сборки положение корпус редуктора 3 с помощь поворотной платформы 12 и неподвижного фиксатора 26, приготавливают необходимый комплект 6 деталей и узлов с предварительной фиксацией последних посредством быстросъемных технологических элемёнтов-ориентаторов, техи логичских шпилек, вставок (на черте же не показаны). .После выполнения подготовительны операций дается команда на шаговое перемещение тележек 2 конвейера 1. ремещаясь по направляющим 18 при по мощи Псшьцев 15 тягового органа 13 установленных во втулке 16 и пазу 17 опоры 10, .ориентируясь роликами 14 в щели направляющих 18, тележка взаимодействует с путевым датчиком (на,чертеже не показан), дающим команду Приводу подвижных упороь 5 стационарного сборочного оборудования 5. Подвижные упоры 25, перемещаясь взаимодействуют с бампером 24 подпружиненной каретки 21, останавхшва поворотную платформу 12 с корпусом редуктора 3. При этом совмещается поперечная ось корпуса редуктора 3 и стационарного сборочного оборудования 5, а встроенный в подвижный упор 25 конечный выключатель 39 (фиг.4) дает команду на выключение привода тягового органа 13. Тележки 2, находясь на позиции стационарного сборочного оборудования 5,переходят (перекатываются на башмаки 38 направляющих 18,а подста ка 27 поворотной платфоры 12 проходит над базовой поверхностью 36 с фиксирующими элементами 35 стационарного сборочного оборудования 5. Стойка 9 с направляющими 19 во время останова тягового органа 13 продолжает некоторое перемещение по инерции относительно подвижной подпружиненной каретки 21, при этом пружина 22, размещенная между кареткой 21 и выступом 20 направляющих 19 стойки 9, сжимается. После останова тележек 2 через реле времени дается команда на дву сторонний силовой привод 32, щток 33 которого, перемещаясь, воздействует на шарнирную рычажную систему 37, и бащмак 38, который опускается и перемещает поворотную платформу 12 стойки 9, закрепленной на опоре 10 с катками 11, а тяговый орган 13, ориентирующие ролики 14 и пальцы 15, относительно которых перемещаются втулка 16 и паз 17 опоры 10, остаются неподвижными в щели на- правляющих 18 тележки 2 (фиг,5), Одновременно подставка 27 поворотной платформы 12 с корпусом редуктора 3 перемещается вертикально вниз и входит в контакт с фиксирующими элементами 35 стационарного сборочного оборудования 5, а направляющий конус 29 стержня 28 выводится, образуя зазор.При этом каретка 21 остается в контакте со стержнем 28 поворотной платформы 12, позволяя подставке 27 с корпусом редуктора 3 самоустанавливаться на базовой поверхности 36 стационарного сборочного оборудования 5, исключив влияние погрешностей остальных составных частей тележки 2 (фиг.). Бампер 24 каретки 21, взаимодействуя с подвижными упорами 25 также перемещается вертикально вниз, сохраняя совмещенную поперечную ось copnyca редуктора 3 относительно стационарного сборочного оборудования 5. при дальнейшем перемещении башмака 38 вниз опора 10 с закрепленной стойкой 9 и катущками 11 ложится на выступы 40 стационарного сборочного оборудования 5, а прихваты 34 штока 3.3 силового привода 32 закрепляют подставку 27 с корпусом редуктора 3 на базовой .поверхности 36 сборочного оборудования 5. После этого башмак 38.нажимает на конечный выключатель (на чертеже не показано) ,.который дает команду на включение силового привода 32 и через реле времени на включение исполнительных головок 41, например, прессующих устройств, гайковерты, контрольные механизмы прокруточных установок стационарного сборочного оборудования 5. После завершения сборочных операции дастся команда на включение двустороннему синхронизированному силовому ПРИРОДУ 32, штоки 33 которого с прихватами 34, перемещаясь вверх, раскрепляют подставку 27..При этом башмак 38, связанный через рычажную систему 37 со штоком 33, также перемещается вверх до уровня направЛЯЮ1ЦИХ 1 и тележек 2 и поднимают опор 10 с закрепленной стойкой 9, снимая ее с выступов 40 стационарного сборочного оборудования 5. Одновременно фиксирующий конус 30 каретки 21 входит в контакт с направляющим конусом 29 стержня 28 поворотной платформы 12, снимает подставку 27 с,базовой поверхности 36 и фиксирующих элементов 35. Тележка 2 с подсобранным редуктором 3 устанавливается на уровне направляющих 18. После этого отводятся подвижные, упоры 25 стационарного сборочного оборудования 5 от башмака 24. Каретка 21 возвращается в исходное положение до выступов 20 направляющих 19 стойки 9 пружиной, и дается сигнал на шаговое перемещение тележек 2 с одной позиции сборки на другую. После завершения сборки собранный редуктор 3 снимается с подставки 27 подъемно-транспортным средством и 8 устанавливается следуинций корпус редуктора. Использование предлагаемой транспортной тележки обеспечивает удобство сборки и обслуя вания на горизонтально-замкнутом конвейере и ведет также к повышению производительности. Формула изобретения 1.Транспортная тележка полуавтоматической линии сборки червячных редукторов, содержащая закрепленные на опорах с катками стойки, поворотные платформы и тяговый орган с ориентирующими роликами, о т л и ч а ющ а я с я тем, что, с целью повышения производительности, она снаб жена силовым приводом, кй1нематически связанным со стойками, причем стойки установлены с возможностью вертикального перемещения относительно поворотных платформ и ориентирующих роликов. 2.Тележка по п.1, о т л и ч а -. ю щ а я с я тем, что стойки снабжены ложементами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР С635009, кл. В 65 G 17/48, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки изделий | 1982 |

|

SU1065316A1 |

| Мобильный роботизированный комплекс фонтанирующих скважин МРК-ФС | 2019 |

|

RU2718550C1 |

| Горизонтально-замкнутый тележечный конвейер | 1982 |

|

SU1027105A1 |

| Гибкая автоматизированная сборочная линия | 1986 |

|

SU1344582A1 |

| КОМПЛЕКС СБОРКИ ШАТУННО-ПОРШНЕВОЙ ГРУППЫ | 2013 |

|

RU2548843C2 |

| СЕЛЬСКОХОЗЯЙСТВЕННЫЙ АГРЕГАТ | 1990 |

|

RU2032294C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ СБОРКИ СТРЕЛОЧНОГО ПЕРЕВОДА ЖЕЛЕЗНОДОРОЖНОГО ПУТИ | 2010 |

|

RU2451125C1 |

| Сборочная линия | 1987 |

|

SU1458128A1 |

| Межоперационный конвейер для транспортирования изделий между позициями обработки | 1990 |

|

SU1819843A1 |

| Устройство для сварки подсборок кузова автомобиля | 1991 |

|

SU1838070A3 |

DD ,М

Фиг.1

19 111 15 /J 26 18

// /

ВидБ а t

Авторы

Даты

1981-08-23—Публикация

1979-07-05—Подача