Изобретение относится к транспортированию штучных грузов в производственных условиях и может быть использовано в конвейерах поточно-сборочного производства.

Целью изобретения является расширение технологических возможностей конвей- ера в условиях поточно-сборочного производства за счет механизированной подачи комплектующих деталей на позиции обработки и повышение производительности работы.

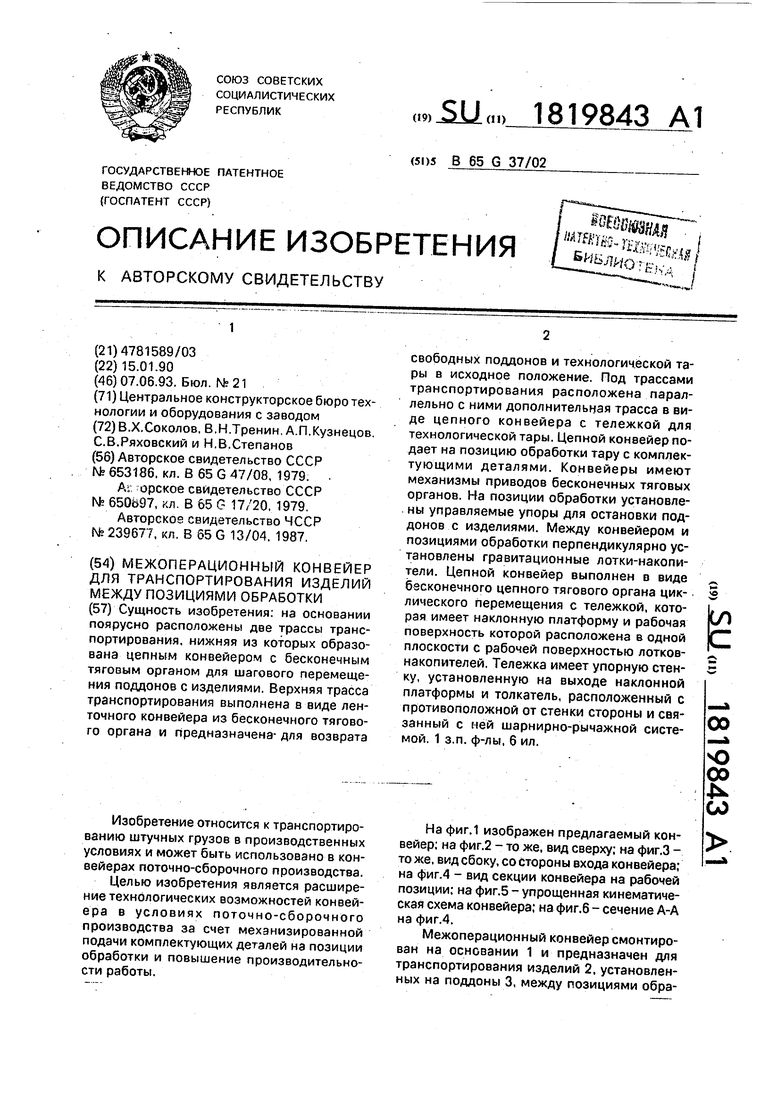

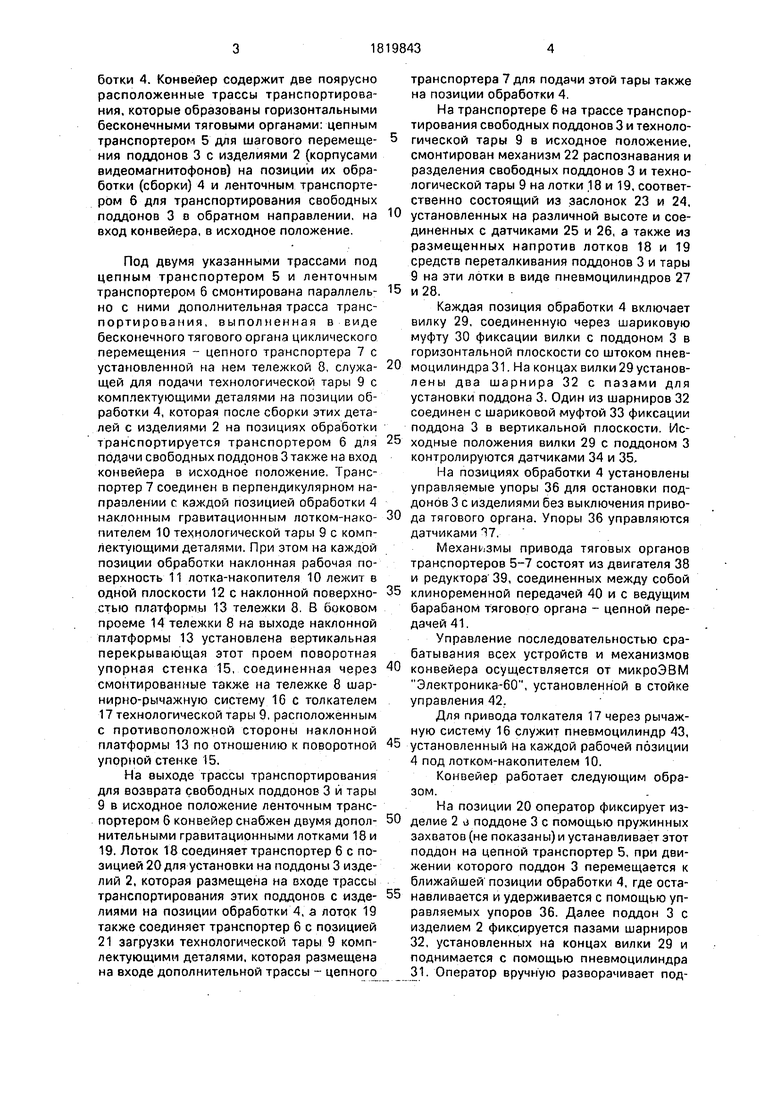

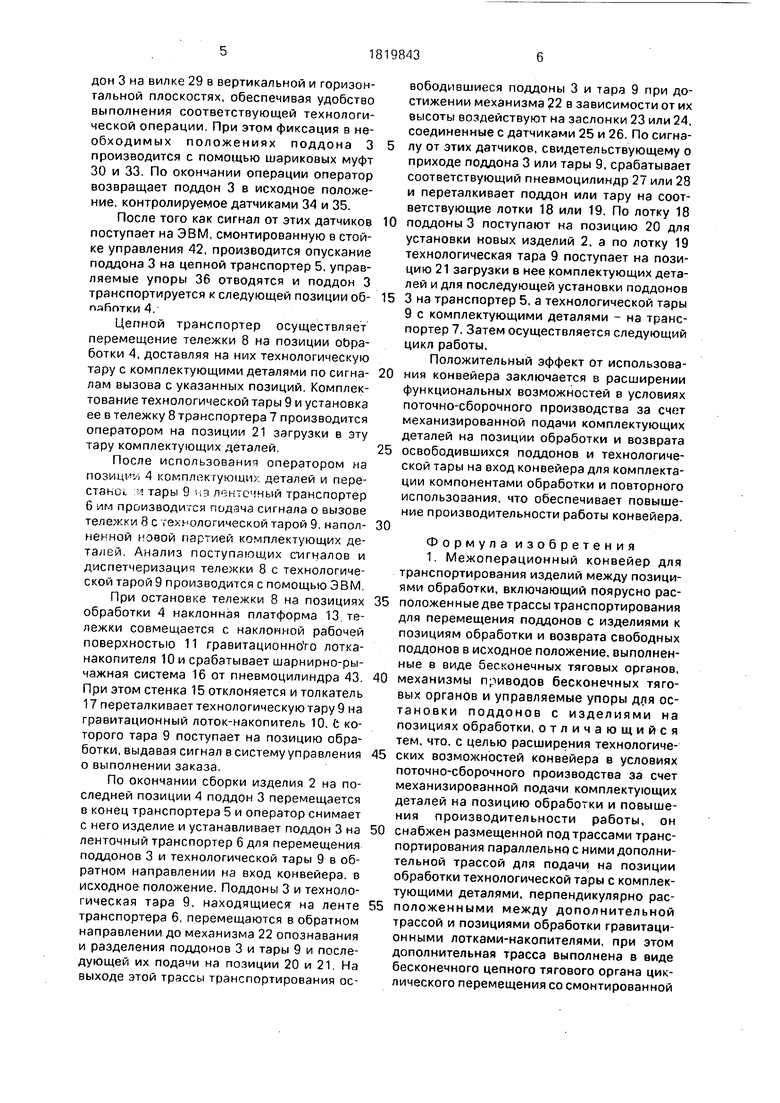

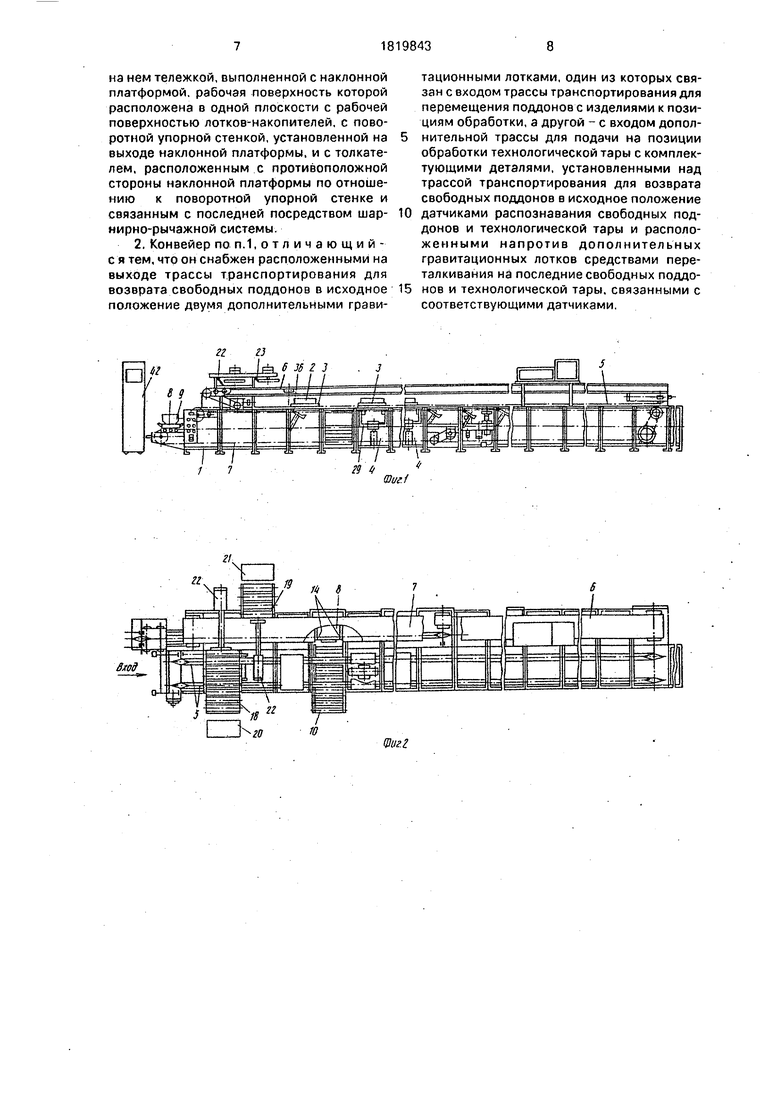

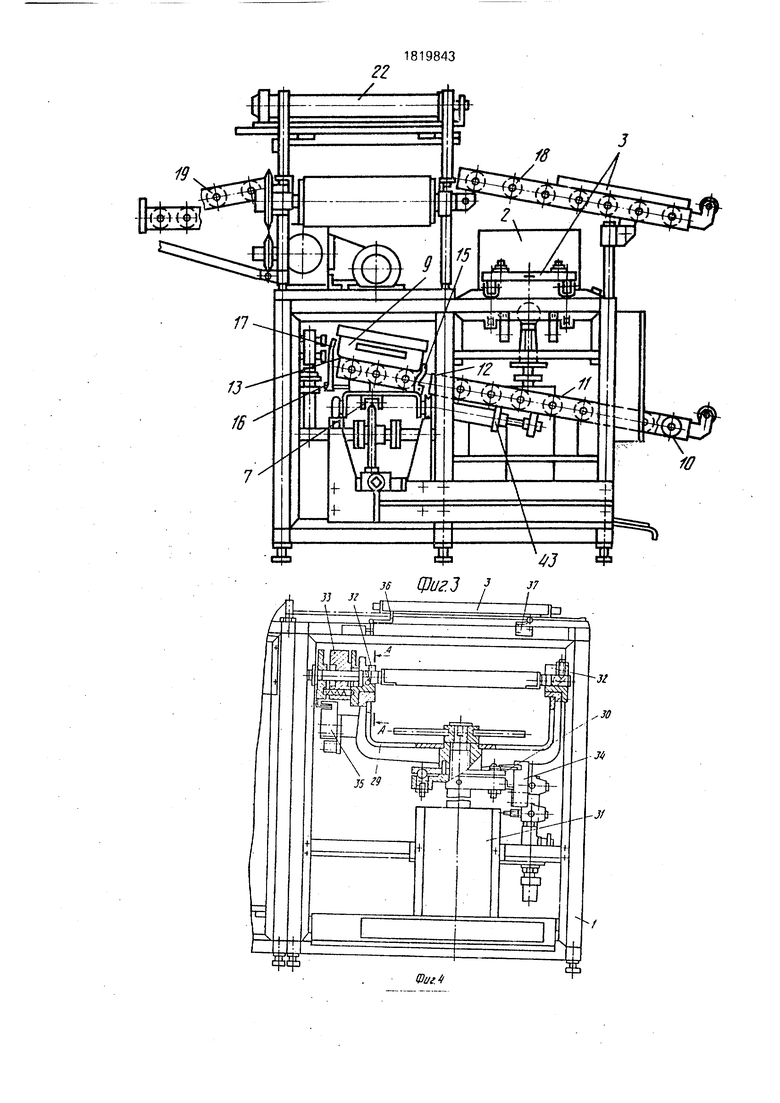

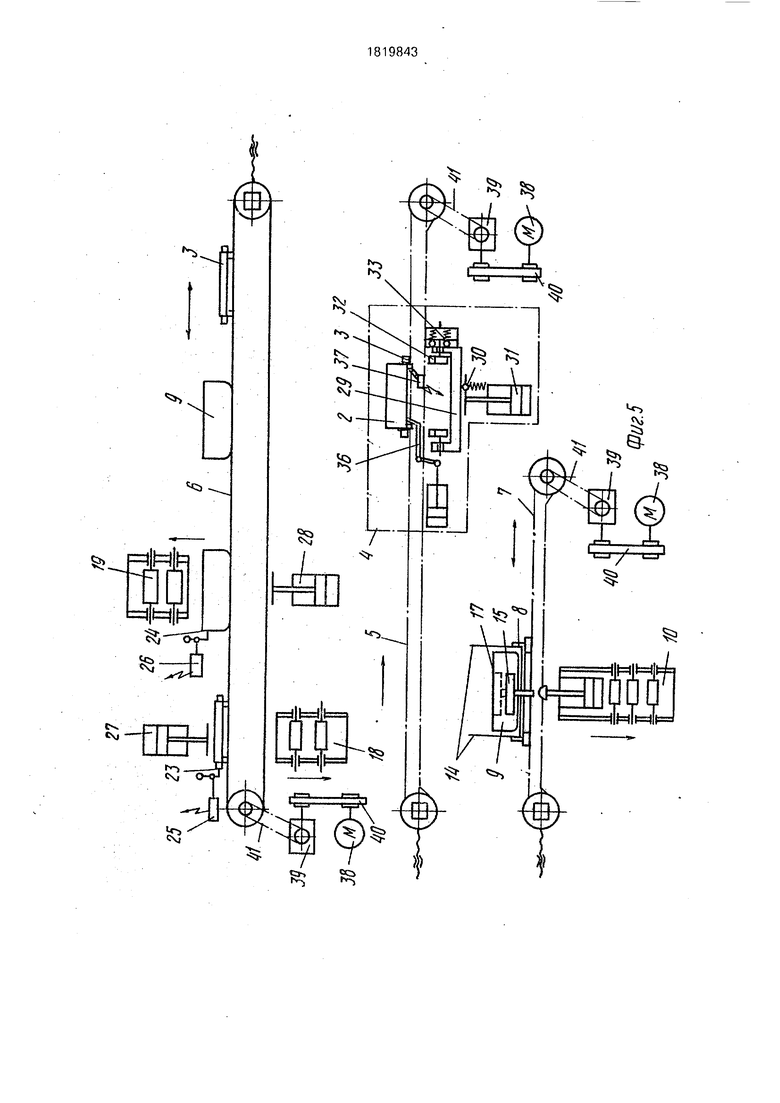

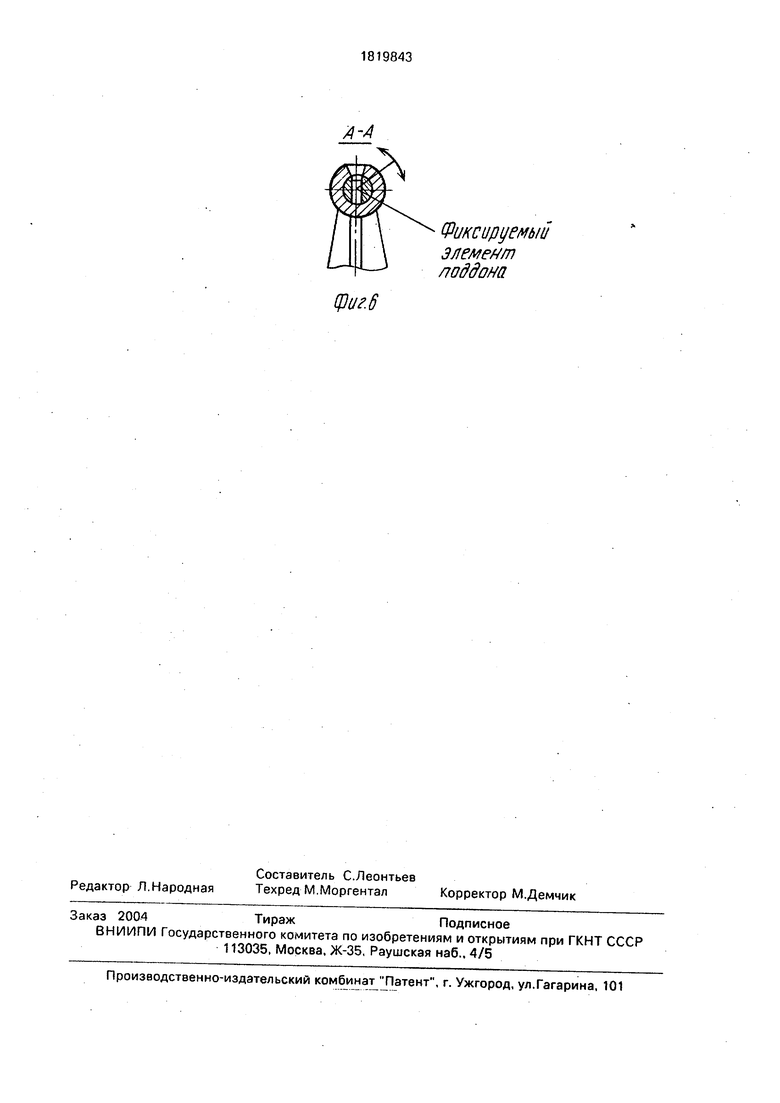

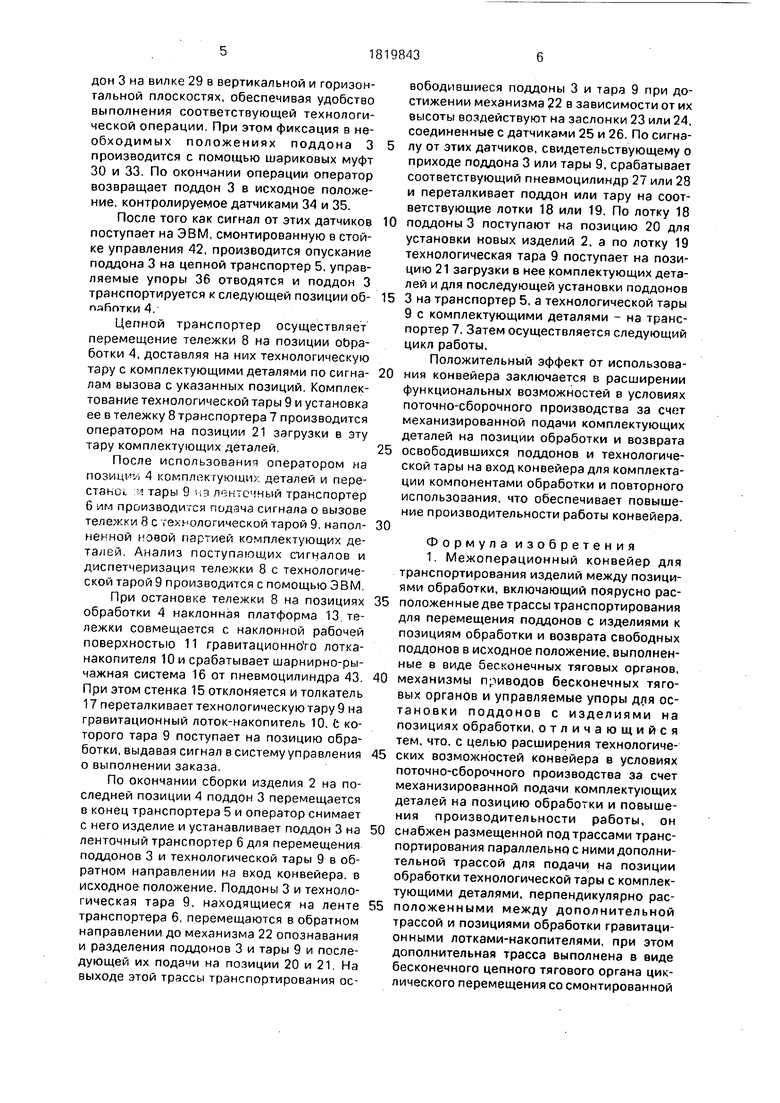

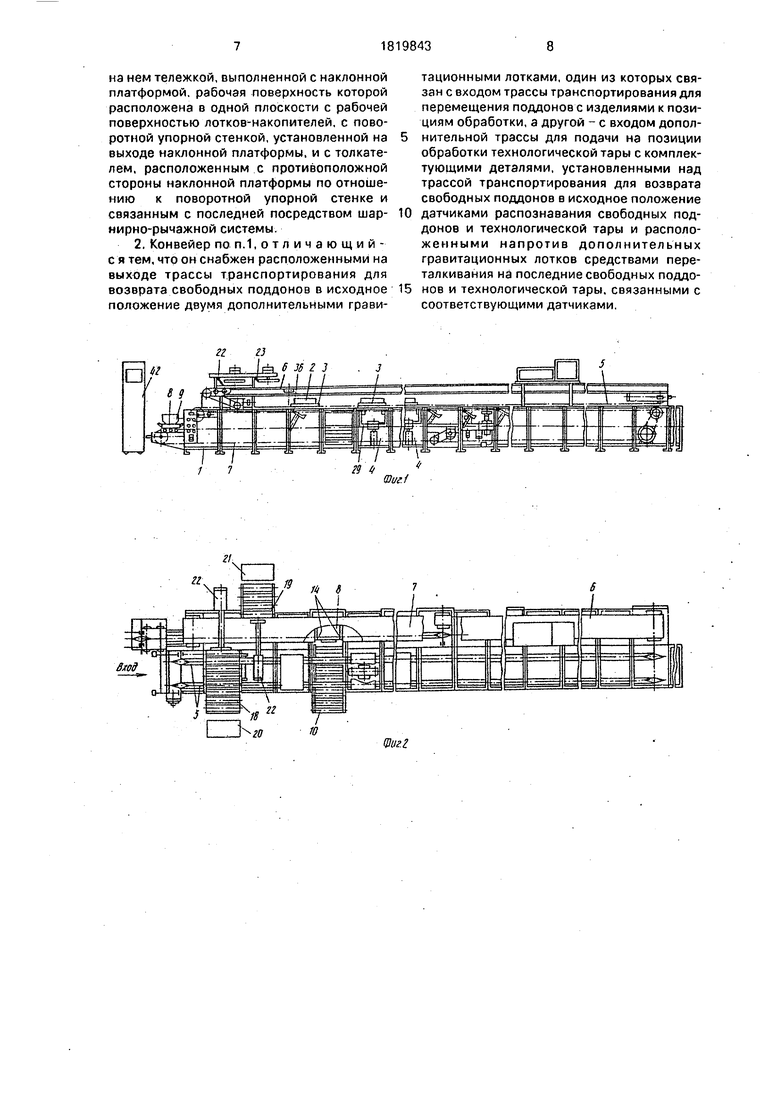

На фиг.1 изображен предлагаемый конвейер; на фиг.2 - то же, вид сверху; на фиг.З - то же, вид сбоку, со стороны входа конвейера; на фиг.4 - вид секции конвейера на рабочей позиции; на фиг.5 - упрощенная кинематическая схема конвейера; на фиг.6 - сечение А-А на фиг.4.

Межоперационный конвейер смонтирован на основании 1 и предназначен для транспортирования изделий 2, установленных на поддоны 3, между позициями обработки 4. Конвейер содержит две поярусно расположенные трассы транспортирования, которые образованы горизонтальными бесконечными тяговыми органами: цепным транспортером 5 для шагового перемещения поддонов 3 с изделиями 2 (корпусами видеомагнитофонов) на позиции их обработки (сборки) 4 и ленточным транспортером 6 для транспортирования свободных поддонов 3 в обратном направлении, на вход конвейера, в исходное положение.

Под двумя указанными трассами под цепным транспортером 5 и ленточным транспортером 6 смонтирована параллельно с ними дополнительная трасса транспортирования, выполненная в виде бесконечного тягового органа циклического перемещения - цепного транспортера 7 с установленной на нем тележкой 8, служащей для подачи технологической тары 9 с комплектующими деталями на позиции обработки 4, которая после сборки этих деталей с изделиями 2 на позициях обработки транспортируется транспортером 6 для подачи свободных поддонов 3 также на вход конвейера в исходное положение, Транспортер 7 соединен в перпендикулярном на- празлении с каждой позицией обработки 4 наклонным гравитационным лотком-накопителем 10 технологической тары 9 с комплектующими деталями. При этом на каждой позиции обработки наклонная рабочая поверхность 11 лотка-накопителя 10 лежит в одной плоскости 12 с наклонной поверхностью платформы 13 тележки 8. В боковом проеме 14 тележки 8 на выходе наклонной платформы 13 установлена вертикальная перекрывающая этот проем поворотная упорная стенка 15, соединенная через смонтированные также на тележке 8 шар- нирно-рычажную систему 16 с толкателем 17 технологической тары 9, расположенным с противоположной стороны наклонной платформы 13 по отношению к поворотной упорной стенке 15.

На выходе трассы транспортирования для возврата свободных поддонов 3 и тары 9 в исходное положение ленточным транспортером 6 конвейер снабжен двумя дополнительными гравитационными лотками 18 и 19. Лоток 18 соединяет транспортер 6 с позицией 20 для установки на поддоны 3 изделий 2, которая размещена на входе трассы транспортирования этих поддонов с изделиями на позиции обработки 4, а лоток 19 также соединяет транспортер 6 с позицией 21 загрузки технологической тары 9 комплектующими деталями, которая размещена на входе дополнительной трассы - цепного

транспортера 7 для подачи этой тары также на позиции обработки 4.

На транспортере 6 на трассе транспортирования свободных поддонов 3 и технологической тары 9 в исходное положение, смонтирован механизм 22 распознавания и разделения свободных поддонов 3 и технологической тары 9 на лотки 18 и 19, соответственно состоящий из заслонок 23 и 24,

установленных на различной высоте и соединенных с датчиками 25 и 26, а также из размещенных напротив лотков 18 и 19 средств переталкивания поддонов 3 и тары 9 на эти лотки в виде пневмоцилиндров 27

5 и 28.

Каждая позиция обработки 4 включает вилку 29, соединенную через шариковую муфту 30 фиксации вилки с поддоном 3 в горизонтальной плоскости со штоком пнев0 моцилиндра31. На концах вилки29установлены два шарнира 32 с пазами для установки поддона 3. Один из шарниров 32 соединен с шариковой муфтой 33 фиксации поддона 3 в вертикальной плоскости. Ис5 ходные положения вилки 29 с поддоном 3 контролируются датчиками 34 и 35,

На позициях обработки 4 установлены управляемые упоры 36 для остановки поддонов 3 с изделиями без выключения приво0 да тягового органа. Упоры 36 управляются датчиками 17.

Механизмы привода тяговых органов транспортеров 5-7 состоят из двигателя 38 и редуктора 39, соединенных между собой

5 клиноременной передачей 40 и с ведущим барабаном тягового органа - цепной передачей 41.

Управление последовательностью срабатывания всех устройств и механизмов

0 конвейера осуществляется от микроЭВМ Электроника-60, установленной в стойке управления 42.

Для привода толкателя 17 через рычажную систему 16 служит пневмоцилиндр 43,

5 установленный на каждой рабочей позиции 4 под лотком-накопителем 10.

Конвейер работает следующим образом.

На позиции 20 оператор фиксирует из0 делие 2 в поддоне 3 с помощью пружинных захватов (не показаны) и устанавливает этот поддон на цепной транспортер 5, при движении которого поддон 3 перемещается к ближайшей позиции обработки 4, где оста5 навливается и удерживается с помощью управляемых упоров 36. Далее поддон 3 с изделием 2 фиксируется пазами шарниров 32, установленных на концах вилки 29 и поднимается с помощью пневмоцилиндра 31. Оператор вручную разворачивает поддон 3 на вилке 29 в вертикальной и горизонтальной плоскостях, обеспечивая удобство выполнения соответствующей технологической операции. При этом фиксация в необходимых положениях поддона 3 производится с помощью шариковых муфт 30 и 33. По окончании операции оператор возвращает поддон 3 в исходное положение, контролируемое датчиками 34 и 35.

После того как сигнал от этих датчиков поступает на ЭВМ, смонтированную в стойке управления 42, производится опускание поддона 3 на цепной транспортер 5, управляемые упоры 36 отводятся и поддон 3 транспортируется к следующей позиции об- пяНотки 4.

Цепной транспортер осуществляет перемещение тележки 8 на позиции обработки 4, доставляя на них технологическую тару с комплектующими деталями по сигналам вызова с указанных позиций. Комплектование технологической тары 9 и установка ее в тележку 8 транспортера 7 производится оператором на позиции 21 загрузки в эту тару комплектующих деталей.

После использования оператором на позицим 4 комплектующих деталей и перестанем :v. тары 9 на ленточный транспортер 6 им производится подача сигнала о вызове тележки 8 с технологической тарой 9, наполненной новой партией комплектующих деталей. Анализ поступающих сигналов и диспетчеризация тележки 8 с технологической тарой 9 производится с помощью ЭВМ.

При остановке тележки 8 на позициях обработки 4 наклонная платформа 13.тележки совмещается с наклонной рабочей поверхностью 11 гравитационно го лотка- накопителя 10 и срабатывает шарнирно-ры- чажная система 16 от пневмоцилиндра 43. При этом стенка 15 отклоняется и толкатель 17 переталкивает технологическую тару 9 на гравитационный лоток-накопитель 10, с которого тара 9 поступает на позицию обработки, выдавая сигнал в систему управления о выполнении заказа.

По окончании сборки изделия 2 на последней позиции 4 поддон 3 перемещается в конец транспортера 5 и оператор снимает с него изделие и устанавливает поддон 3 на ленточный транспортер 6 для перемещения поддонов 3 и технологической тары 9 в обратном направлении на вход конвейера, в исходное положение. Поддоны 3 и технологическая тара 9, находящиеся на ленте транспортера 6, перемещаются в обратном направлении до механизма 22 опознавания и разделения поддонов 3 и тары 9 и последующей их подачи на позиции 20 и 21. На выходе этой трассы транспортирования освободившиеся поддоны 3 и тара 9 при достижении механизма 22 в зависимости от их высоты воздействуют на заслонки 23 или 24, соединенные с датчиками 25 и 26. По сигналу от этих датчиков, свидетельствующему о приходе поддона 3 или тары 9, срабатывает соответствующий пневмоцилиндр 27 или 28 и переталкивает поддон или тару на соответствующие лотки 18 или 19. По лотку 18

0 поддоны 3 поступают на позицию 20 для установки новых изделий 2, а по лотку 19 технологическая тара 9 поступает на позицию 21 загрузки в нее комплектующих деталей и для последующей установки поддонов

5 3 на транспортер 5. а технологической тары 9 с комплектующими деталями - на транспортер 7. Затем осуществляется следующий цикл работы.

Положительный эффект от использова0 ния конвейера заключается в расширении функциональных возможностей в условиях поточно-сборочного производства за счет механизированной подачи комплектующих деталей на позиции обработки и возврата

5 освободившихся поддонов и технологической тары на вход конвейера для комплектации компонентами обработки и повторного использования, что обеспечивает повышение производительности работы конвейера.

0

Формула изобретения 1. Межоперационный конвейер для транспортирования изделий между позициями обработки, включающий поярусно рас5 положенные две трассы транспортирования для перемещения поддонов с изделиями к позициям обработки и возврата свободных поддонов в исходное положение, выполненные в виде бесконечных тяговых органов,

0 механизмы приводов бесконечных тяговых органов и управляемые упоры для остановки поддонов с изделиями на позициях обработки, отличающийся тем, что, с целью расширения технологиче5 ских возможностей конвейера в условиях поточно-сборочного производства за счет механизированной подачи комплектующих деталей на позицию обработки и повышения производительности работы, он

0 снабжен размещенной под трассами транспортирования параллельно с ними дополнительной трассой для подачи на позиции обработки технологической тары с комплектующими деталями, перпендикулярно рас5 положенными между дополнительной трассой и позициями обработки гравитационными лотками-накопителями, при этом дополнительная трасса выполнена в виде бесконечного цепного тягового органа циклического перемещения со смонтированной

на нем тележкой, выполненной с наклонной платформой, рабочая поверхность которой расположена в одной плоскости с рабочей поверхностью лотков накопителей, с поворотной упорной стенкой, установленной на выходе наклонной платформы, и с толкателем, расположенным с противоположной стороны наклонной платформы по отношению к поворотной упорной стенке и связанным с последней посредством шар- нирно-рычажной системы.

2. Конвейер поп. 1, о т л и ч а ю щи и - с я тем, что он снабжен расположенными на выходе трассы транспортирования для возврата свободных поддонов в исходное положение двумя дополнительными грави0

тационными лотками, один из которых связан с входом трассы транспортирования для перемещения поддонов с изделиями к позициям обработки, а другой - с входом дополнительной трассы для подачи на позиции обработки технологической тары с комплектующими деталями, установленными над трассой транспортирования для возврата свободных поддонов в исходное положение датчиками распознавания свободных поддонов и технологической тары и расположенными напротив дополнительных гравитационных лотков средствами пере- талкивания на последние свободных поддонов и технологической тары, связанными с соответствующими датчиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕКЦИОННЫЙ ТРАНСПОРТЕР ДЛЯ ПЕРЕМЕЩЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ЧЕРЕЗ ПРОСТРАНСТВА С ПРЕПЯТСТВИЯМИ И СПОСОБ ОСУЩЕСТВЛЕНИЯ ТРАНСПОРТИРОВКИ СЫПУЧИХ МАТЕРИАЛОВ | 2015 |

|

RU2602156C2 |

| Перегрузочное устройство тары | 1986 |

|

SU1418212A1 |

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

| Роторно-конвейерная машина | 1980 |

|

SU948618A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Устройство для транспортирования деталей | 1975 |

|

SU601201A1 |

| Скребковый конвейер для цилиндри-чЕСКиХ дЕТАлЕй | 1979 |

|

SU818980A1 |

| Роторно-конвейерная машина | 1980 |

|

SU940993A1 |

| Поточная линия для сборки и сварки блоков цилиндров дизельных двигателей | 1978 |

|

SU753573A1 |

| СПОСОБ РАСФАСОВКИ СТАЛЬНЫХ ГВОЗДЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2111907C1 |

Сущность изобретения: на основании поярусно расположены две трассы транспортирования, нижняя из которых образована цепным конвейером с бесконечным тяговым органом для шагового перемещения поддонов с изделиями. Верхняя трасса транспортирования выполнена в виде ленточного конвейера из бесконечного тягового органа и предназначена- для возврата свободных поддонов и технологической тары в исходное положение. Под трассами транспортирования расположена параллельно с ними дополнительная трасса в виде цепного конвейера с тележкой для технологической тары. Цепной конвейер подает на позицию обработки тару с комплек- тующими деталями. Конвейеры имеют механизмы приводов бесконечных тяговых органов. На позиции обработки установлены управляемые упоры для остановки поддонов с изделиями. Между конвейером и позициями обработки перпендикулярно установлены гравитационные лотки-накопители. Цепной конвейер выполнен о виде бесконечного цепного тягового органа циклического перемещения с тележкой, которая имеет наклонную платформу и рабочая поверхность которой расположена в одной плоскости с рабочей поверхностью лотков- накопителей. Тележка имеет упорную стенку, установленную на выходе наклонной платформы и толкатель, расположенный с противоположной от стенки стороны и связанный с ней шарнирно-рычажной системой. 1 з.п. ф-лы, 6 ил. v Ё 00 ю 00 со

гз

--1 I ю

Фиг.1

/г гп$

CW6181

со

Ч

ее

СП

5

фие.6

Фиксируемый

элемент

лоддона

| Автоматическая линия для транспортировки полуфабрикатов | 1973 |

|

SU653186A1 |

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ДВЕРНОЕ СИГНАЛЬНОЕ ПРИСПОСОБЛЕНИЕ | 1923 |

|

SU650A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Авторское свидетельство ЧССР N5239677, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1993-06-07—Публикация

1990-01-15—Подача