(54) УСТРОЙСТВО ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки труб из термопластов | 1982 |

|

SU1115910A1 |

| Приспособление для натяжки струн теннисной ракетки | 1985 |

|

SU1304829A1 |

| Устройство для сборки и сварки неповоротных стыков труб | 1986 |

|

SU1453764A1 |

| Устройство для сварки труб из термопластов | 1988 |

|

SU1535739A1 |

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ПЛАСТМАССОВОЙ СОСТАВНОЙ ТРУБЫ, АРМИРОВАННОЙ СЕТОЧНЫМ ОСТОВОМ ИЗ МЕТАЛЛИЧЕСКОЙ ПЛАСТИНЫ С БОЛЬШИМ КОЛИЧЕСТВОМ ОТВЕРСТИЙ | 2000 |

|

RU2242366C2 |

| Устройство для сварки труб из термопластов | 1988 |

|

SU1666342A1 |

| Стенд Дагиса для сборки коленчатых валов | 1990 |

|

SU1823805A3 |

| УСТРОЙСТВО для СВАРКИ ИЗДЕЛИЙ ИЗ ТЕРМОПЛАСТОВ | 1967 |

|

SU206079A1 |

| Способ сварки труб из термопластов | 2016 |

|

RU2665393C2 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

Изобретение относится к сварке пластмасс, а именно . к устройствам для сварки груб из термопластов. Известно устройство для сварки труб из термопластов, содержащее подвижный и неподвижный зажимные жмуты, нагревательный диск к механизм создания сварочного давления, связанный через зубчато-реечную, передачу с подвижным хомутом l . Недостаток устройства заключается в том, что применение нагревательных дисков гфиводит к энергопотерям. Наиболее близким к предлагаемому SIBляется устройство для сварки труб из тер мопластов, содержащее разъемный зажим, нагреватель и механизм его перемещения относительно свариваемых труб 2. Однако после извлечения нагревательнсяпо диска кштакт оплавленных торцовых поверхностей труб с воздухом приводит к термодеструкдии поверхностного слоя, что утсудшает качество сварки. Кроме того, для создания сварочного давления после нагрева торцов труб необходим сложный механизм создания сварочного давления. Цель изобретения - повышение качества сварки и упрощение конструкции устройства. Указанная цель достигается тем, что в устройстве для сварки труб из термопластов, содержащем разьемный зажим, нагреватель и механизм его перемещения относительно свариваемых труб, нагреватель выполнен в виде натянутых металлических струн, закрепленных на скобе, а механизм перемещения нагревателя относительно свариваемых труб выполнен в виде соединенного со скобой кольца, установленного на разъемном зажиме и снабженного приводом его поворота.. Гфивод поворота кольца выполнен в виде гибкого элемента, один ксяец которого закреплен на кольце, а другой снабжен грузом. Металлические струны закреплены на скобе через механизм компенсации их теплового расщирения.

Такое вьшопнение усгройсгва нсключаег кснтакг оплавленных поверхностей труб с воздухом, не требуется механизм создания сварочного давления.

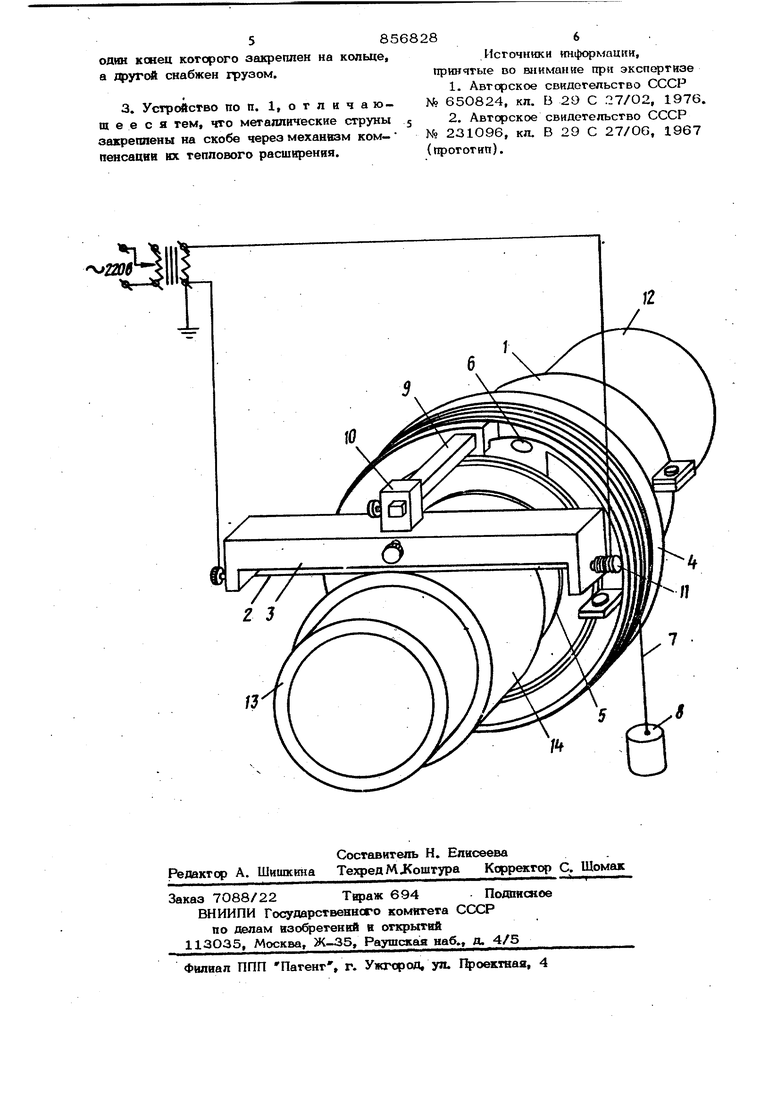

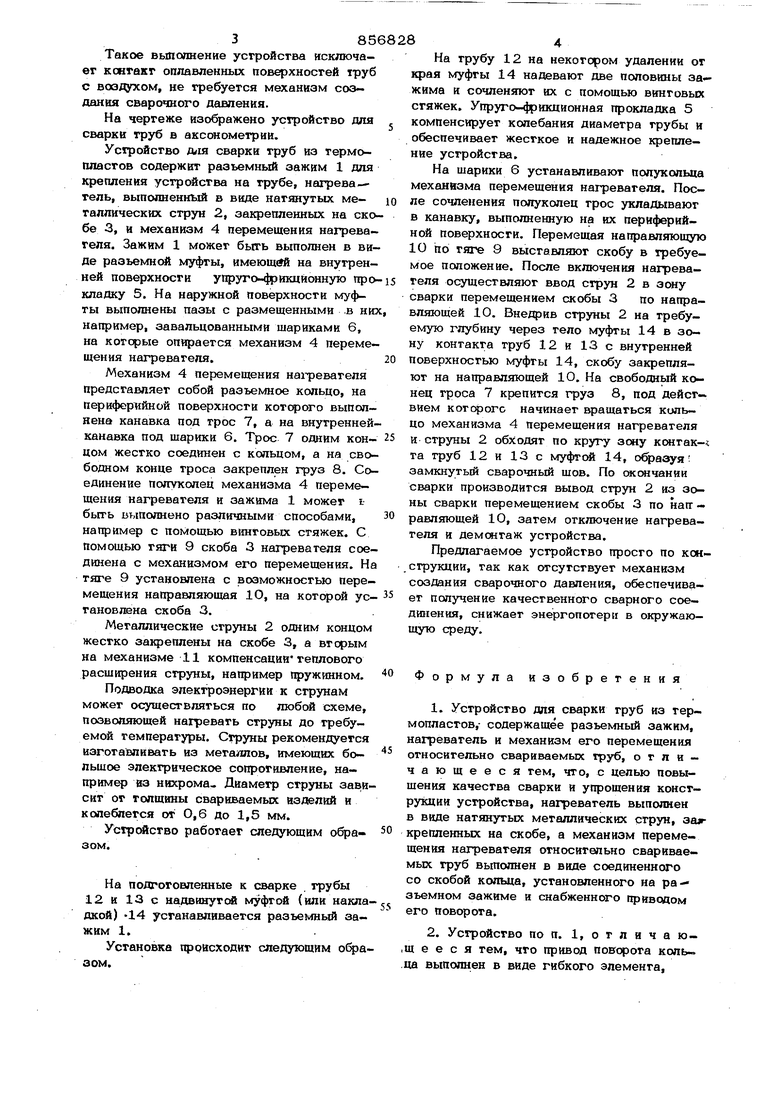

На чертеже изображено устройство для сварки в аксонометрии.

Устройство лгя сварки труб из термопластов содержит разъемный зажим 1 для крепления устройства на трубе, нахрева- тель, выполненный в виде натянутых металлических струн 2, закрепленных на скобе 3, и механизм 4 перемещения нагревателя. Зажим 1 может быть выполнен в виде разъемной муфты, имеющей на внутренней поверхности упруго-4рикцйонную npoкладку 5. На наружной поверхности муфты выполнены пазы с размещенными в них например, завальцованными шариками 6, на которые опирается механизм 4 перемещения нагревателя.

Механизм 4 перемещения нааревателя представляет собой разъемное кольцо, на периферийной поверхности которого выполнена канавка под трос 7, а на внутреннейканавка под шарики 6. Трос 7 одним концом жестко соединен с кольцом, а на свободном конце троса закреплен груз 8. Соединение полуколец механизма 4 перемещения нагревателя и зажима 1 может ь быть выполнено различными способами, например с помощью винтовых стяжек. С помощью тяги 9 скоба 3 нагревателя соединена с механизмом его перемещения. На тяге 9 установлена с возможностью перемещения направляющая Ю, на которой установлена скоба 3.

Металлические струны 2 одним концом жестко закреплены на скобе 3, а вторым на механизме 11 компенсации теплового расширения струны, например пружинном.

Подводка электроэнергии к струнам может осуществляться по любой схеме, позволяющей нагревать струны до требуемой температуры. Струны рекомендуется изготавливать из металлов, имеющих больщое электрическое сопротивление, например из нихрома. Диаметр струны зависит от толщины свариваемых изделий и колеблется от 0,6 до 1,5 мм.

УстрсЛство работает следующим образом.

На подготовленные к сварке трубы 12 и 13 с надвинутсА муфтой (или накладкой) -14 устанавливается разъемный зажим 1.

Установка происходит следующим офазом.

На трубу 12 на некотором удалении от края муфты 14 надевают две половины зажима и сочленяют их с помощью винтовых стяжек. Упруго-фрикционная прокладка 5 компенсирует колебания диаметра трубы и обеспечивает жесткое и надежное крепление устройства.

На шарики 6 устанавливают полукольца механизма перемещения нагревателя. После сочленения полуколец трос укладывают в канавку, выполненную на их периферийной поверхности. Перемещая направляющую 10 по тяге 9 выставляют скобу в требуемое положение. После включения нагревателя осуществляют ввод струн 2 в зону сварки перемещением скобы 3 по направляющей 10. Внедрив струны 2 на требуемую глубину через тело муфты 14 в зону контакта труб 12 и 13 с внутренней поверхностью муфты 14, скобу закрепляют на направляющей 10. На свободнь1й конец троса 7 крепится груз 8, под деиствием которого начинает вращаться кольцо механизма 4 перемещения нагревателя и струны 2 обходят по кругу зону контакта труб 12 и 13 с муфтой 14, образуя замкнутый сварочный шов. По скончании сварки производится въшод струн 2 из зоны сварки перемещением скобы 3 по нап равляпощей 10, затем отключение нагревателя и демонтаж устройства.

Предлагаемое устройство просто по конструкции, так как отсутствует механизм создания сварочного давления, обеспечивает получение качественного сварного соединения, снижает энергопотери в окружающую среду.

Формула изобретения

в виде натянутых металлических струн, закрепленных на скобе, а механизм перемещения нагревателя относительно свариваемых труб выполнен в виде соединенного со скобой кольца, установленного на разъемном зажиме и снабженного приводом его поворота.

58568286

один кснец которого закреплен на кольце,Исгочнккн игнформощш,

а аругоЛ снабжен грузом.принятые во внимание прн экспертизе

закреплены на скобе через механизм ком- № 231096, кл. В 29 С 27/06, 1967 пенсапвв их теплового расширения.(прототип).

Авторы

Даты

1981-08-23—Публикация

1979-12-03—Подача