2. Устройство по п.I, отличающееся тем, что механизм относительного перемещения зажимов выполнен в виде закреапенных на горизонтальных направляющих с внешней стороны зажимов сменных пружин сжатия с регулировочными гайками и шарнирно закрепленного на раме трехплечего рычага, на двух симметричных коротких 1ПРЧЯХ кот(рото iii.iiiHMpно смоитиропанм ролики, киит.ч.ктирук - а(ие с зажимаюг, а длинное плечо рычага снабжено закрепленным на рлмсфиксатором,

3. Устройство по П.1, о т л и чающееся тем, что наг-репатель смонтирован на раме посредством стоек с пазами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сварки пластмассовых труб | 1983 |

|

SU1141006A1 |

| Способ стыковой сварки труб из термопластов | 1984 |

|

SU1219404A1 |

| Способ соединеия труб из термопластов и устройство для его осуществления | 1984 |

|

SU1206121A1 |

| Устройство для сварки труб из термопластов | 1987 |

|

SU1435482A1 |

| Устройство для стыковой сварки труб из термопластов | 1980 |

|

SU1028516A1 |

| Способ сварки деталей из термопластов | 1984 |

|

SU1219402A1 |

| УСТАНОВКА ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОПЛАСТОВ | 1970 |

|

SU274911A1 |

| УСТАНОВКА СВАРОЧНАЯ ОПЛАВЛЕНИЕМ, ГОЛОВКА СВАРОЧНАЯ И МЕХАНИЗМ ПЕРЕМЕЩЕНИЯ ДЛЯ НЕЕ | 2007 |

|

RU2323073C1 |

| ВНУТРЕННИЙ ЦЕНТРАТОРПАТЕИШ-Т?ХШН!'^1<Д1|БНБЛ^КО'^^К?^ Ji | 1972 |

|

SU352730A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ ПЛАСТМАССОВЫХ ТРУБ | 2006 |

|

RU2314923C1 |

1. УСТРОЙСТВО ДЛЯ СВАРКИ ТРУБ ИЗ ТЕРМОШ1АСТОВ, содержащее раму с горизонтальными направляющими, зажимы для труб с механизмом их относительного перемещения, выполненные в виде двух обойм, нижняя из которых установлена на горизонтальных направляющих, а верхняя снабжена механизмом ее перемещения, сменные вкладыщи для труб, установленные в з жимах, и смонтированный на раме нагреватель, отличающееся тем, что, с целью повышения производительности и качества сварки, расширения технологических возможностей устройства, механизм перемещения верхней обоймы выполнен в виде трайерсы, установленной с возможностью регулировки ее положения на закрепленных в нижней обойме вертикальных направляющих, на которых установлена верхняя обойма, связанная с траверсой через пружины сжатия и шарнирно соединенная посредством подковообраз(Л ного поводка с коротким плечом неравноплечего рычага, шарнирно установленного на траверсе, причем на нижней обойме выполнен буртик-центратор.

Изобретение относится к сварке труб из термопластов и может быть использовано в любой отрасли народного хозяйства при строительстве трбопроводов из термопластов.

Известно устройство для сварки труб из термопластов, включающее зажимные хомуты,.один из которых неподвижно закреплен к раме, а другой установлен на каретке, содержащей винтовой толкатель с закрепленными на нем стаби.пизирующей пружиноГт, регулировочными гайками оплавления осадки, и стопорный механизм l.

Недостатками данного устройства являются применение зажимов с винтовым прижимом, не обеспечивающих высокого качества правки свариваемых торнов труб, снижение скорости перемещения каретки по сравнению с рычажным приводом и, следовательно, увеличение времени контактирования оплавленных кромок с окружающей средой до осадки, возможность превышения заданного давления сварки и невозможность его уменьшения по мер оплавления кромок, что отрицательно отражается на качестве сварных соед нений. Кроме,того, неподвижность одного из зажимов и подвижность нагревателя вдоль оси устройства снижают производительность при отборTOfiKe кромок и формовке раструбов, сужают область применения устройства ввиду невозможности сварки труб неравных диаметров.

{аиболее близким по технической сущности и достигаемому результату к изобретению является устройство для сварки труб из термопластов, содержащее раму с горизонтальными

направляющими, зажимы для труб с механизмом их относительного перемещения , выполненные в виде двух обойм нижняя из которых установлена на горизонтальных направляющих, а верхняя снабжена механизмом ее перемещения, сменные вкладыщи для труб, установленные в зажимах, и смонтированный на раме нагреватель 21.

Недостатками устройства являются применение зажимов челюстного типа с винтовым прижимом, не обеспечивающих высокое качество правки свариваемых торцов труб, отсутствие регулятора и стабилизатора сварочного давления, невозможность поворота нагревателя относительно продолы{ой оси труб, что приводит к недостаточно высокому и ностаби;гьному качеству сварных соединений. того указанные зажимы требуют значительных затрат времени на установку, правку и крепление снлринлем гх отрезков труб и неудобны в работе, особенно в труднодоступных мостах, например в транщеях. Выполнение операций зажима труб и создания снарочного давления вручную неблагоприятно сказывается на производительности и условиях труда, (егишпижность одного из зажимов и необходимость продольного перемещения нагревателя в процессе оплавления свариваемых кромок не позволяет игпользовать устройство при сварке труб неравных диаметров, сн)гжает проитполительность при отбортовко кромок и формовке раструбов.

, Целью изобретения является nont.iшение производительности и кач« гт3

на сварки, расширенно технологических возможностей устройства.

Указанная цель достигается тем, что в устройстве для сварки труб из термопластов, содержащем раму с горизонтЭльнымп направляющими, зажимы для труб с механизмом их относительного перемещения, выполненные в виде двух обойм, нижняя из которых установлена на горизонтальных направляющих, а верхняя снабжена механизмом е перемещения, сменные вкладыши для труб, установленные в зажимах, и смонтированный на раме нагреватель, механизм перемещения верхней обоймы выполнен в виде траверсы, установленной с возможностью регулировки ее положения на закрепленных в нижней обойме вертикальных направляющих, на которых- установлена верхняя обой.ма, связанная с траверсой через пружины сжатия и ширнирно соединенная посредством подковообразного поводка с коротким плечом неравноплечего рычага, шарнирно установленного на траверсе, причем на нижней обойме выполнен буртик-центратор.

Кроме того, механизм относительного перемещения зажимов вьтолнем в виде закрепленных на горизонтальных направляющих с внешней стороны зажимов сменных пружин сжатия с регулировочньсми гайками и шарнирно закрепленного на раме трехплечего рычага, на двух симметричных коротких плечах которого шарнирно смонтированы ролики, контактирующие с зажимами, а длинное плечо рычага снабжено закреп-пенным на раме фиксатором

Нагреватель смонтирован на раме посредством стоек с пазами.

Такое выполнение устройства обеспечивает качественную правку свариваемых торнов труб, сокращает затраты времени на установку, правку и крепление труб, что повыщает качество сварки и производительност) устройства, позволяет сваривать трубы неравньк диаметров. I

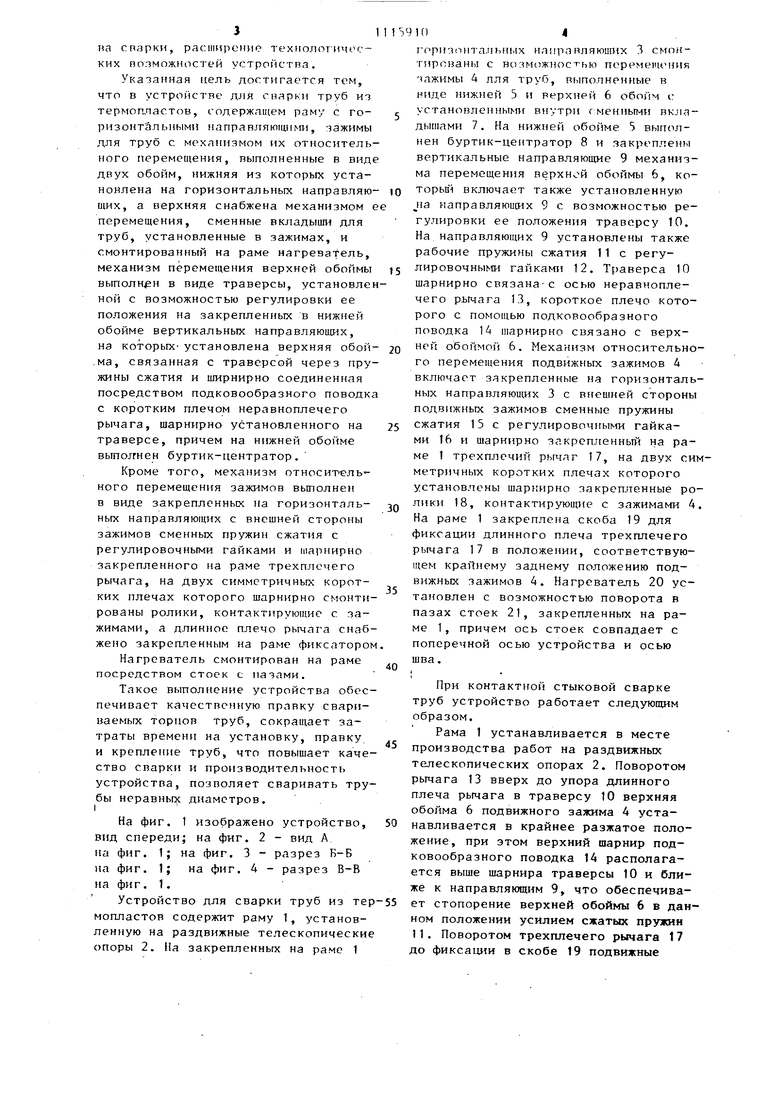

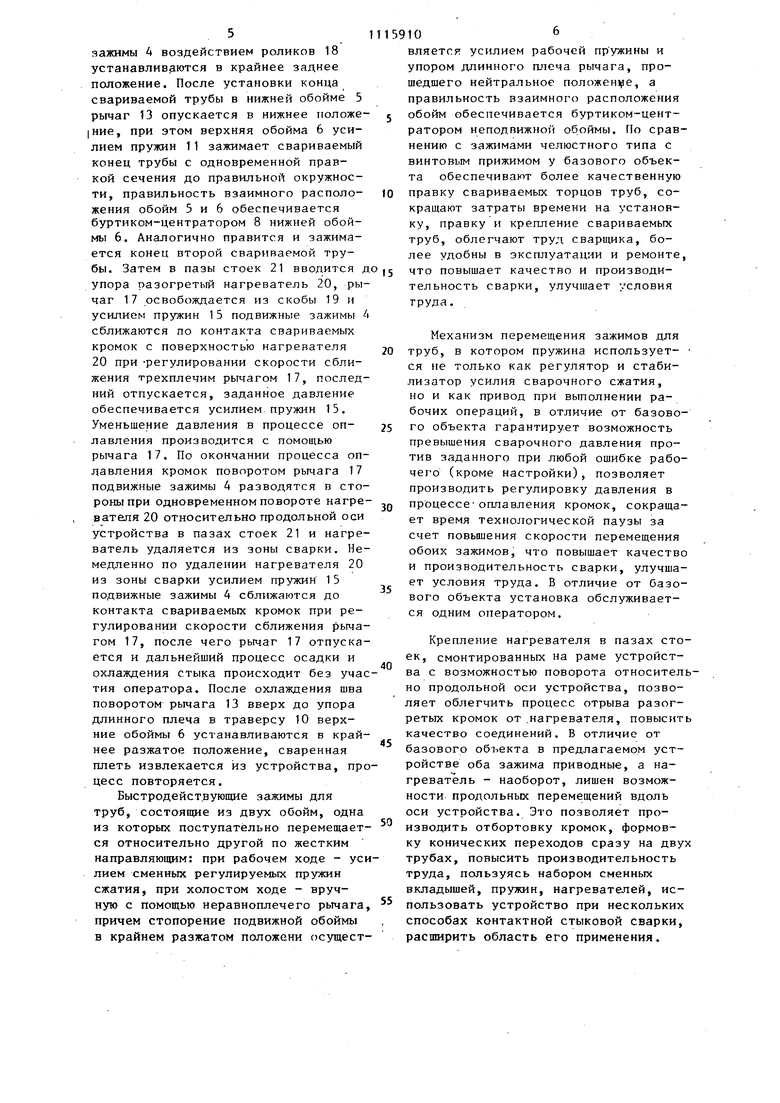

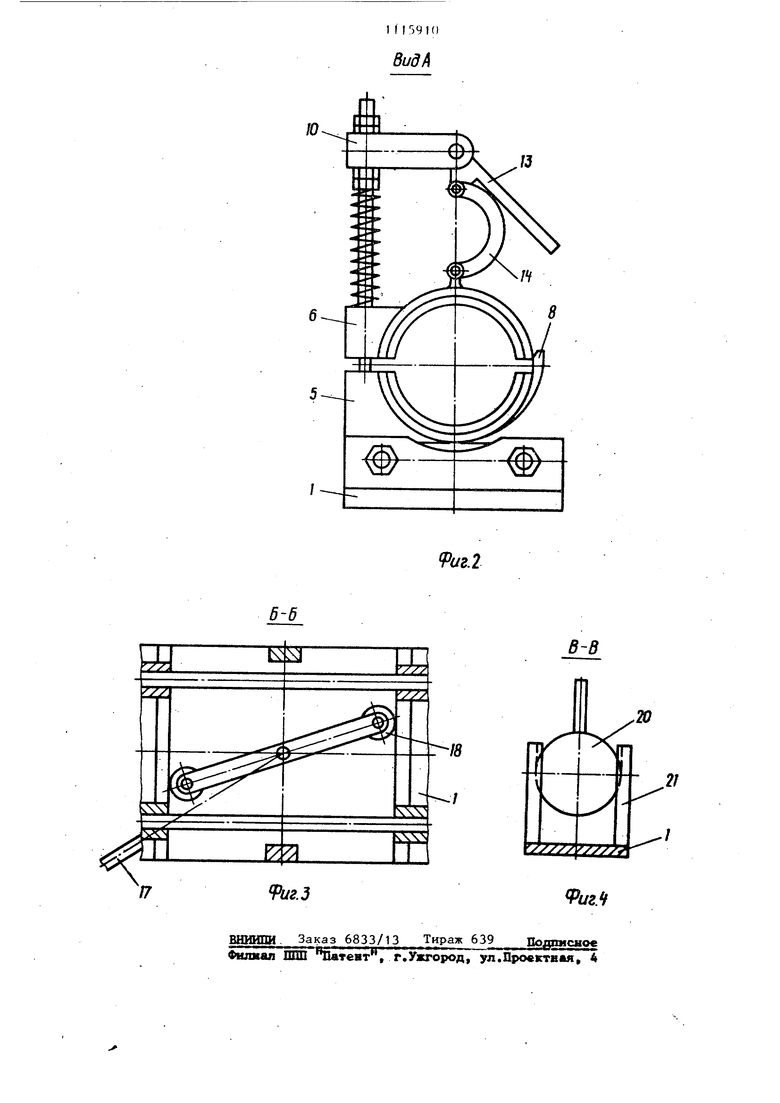

На фиг. t изображено устройство, вид спереди; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез R-Б на фиг. 1; на фиг. Д - разрез В-В на фиг. 1.

Устройство для сварки труб из тер моапастов содержит раму 1, установленную на раздвижные телескопические опоры 2. На закрепленньгх на раме 1

10

1-рризонта..1х направляющих 3 смонтированы с вскчможностью перемегнмшя чажимы 4 для труб, выполненные в ниде нижней 5 и верхней 6 обойм с установленными внутри сменными пкладышами 7. На нижней обойме 5 выполнен буртик-центратор 8 и закреплены вертикальные направляющие 9 механизма перемещения верхней обоймы 6, коTopbrfi включает также установленную jia направляющих 9 с возможностью регулировки ее положения траверсу 10. На направляющих 9 установлены также рабочие пружины сжатия 11 с регулировочными гайками 12. Траверса 10 щарнирно связана-с осью неравноплечего рычага 13, короткое плечо которого с помощью подковообразного поводка 14 щарнирно связано с верхней обоймой 6. Механизм относительного перемещения подвижных зажимов 4 включает закрепленные на горизонтальных направляющих 3 с внешней стороны подвижных зажимов сменные пружины сжатия 15 с регулировочными гайками 16 и шарнирно закрепленный на раме 1 трехплечий рычлг 17, на двух симетричных коротких плечах которого установлены щарнирно закрепленные ролики 18, контактирующие с зажимами 4 На раме 1 закреплена скоба 19 для фиксации длинного плеча трехплечего рычага 17 в положении, соответствующем крайнему заднему положению подвижных зажимов 4. Нагреватель 20 установлен с возможностью поворота в пазах стоек 21, закрепленньгх на раме 1, причем ось стоек совпадает с поперечной осью устройства и осью Шва.

При контактной стыковой сварке труб устройство работает следующим образом.

Рама 1 устанавливается в месте производства работ на раздвижных телескопических опорах 2. Поворотом рычага 13 вверх до упора длинного плеча рычага в траверсу 10 верхняя обойма 6 подвижного зажима 4 устанавливается в крайнее разжатое положение, при этом верхний шарнир подковообразного поводка 14 располагается выше шарнира траверсы 10 и ближе к направляющим 9, что обеспечивает стопорение верхней обоймы 6 в данном положении усилием сжатых пружин П. Поворотом трехплечего рычага 17 до фиксащш в скобе 19 подвижные зажимы 4 воздействием роликов 18 устанавлив.аются в крайнее заднее положение. После установки конца свариваемой трубы в нижней обойме 5 рычаг 13 опускается в нижнее положе|Ние, при этом верхняя обойма 6 усилием пружин 11 зажимает свариваемый конец трубы с одновременной правкой сечения до правильной окружности, правильность взаимного расположения обойм 5 и 6 обеспечивается буртиком-центратором 8 нижней обоймы 6. Аналогично правится и зажимается конец второй свариваемой трубы. Затем в пазы стоек 21 вводится д упора разогретый нагреватель 20, рычаг 17 освобождается из скобы 19 и усилием пружин 15 подвижные зажимы А сближаются по контакта свариваемых кромок с поверхностью нагревателя 20 при -регулировании скорости сближения трехплечим рычагом 17, последний отпускается, заданное давление обеспечивается усилием пружин 15. Уменьшение давления в процессе оплавления производится с помощью рычага 17. По окончании процесса оплавления кромок поворотом рычага 17 подвижные зажимы 4 разводятся в стороны при одновременном повороте нагре вателя 20 относительно гфодольной оси устройства в пазах стоек 21 и нагреватель удаляется из зоны сварки. Немедленно по удалении нагревателя 20 из зоны сварки усилием пружин 15 подвижные зажимы 4 сближаются до контакта свариваемых кромок при регулировании скорости сближения рычагом 17, после чего рычаг 17 отпускается и дальнейший процесс осадки и охлаждения стыка происходит без учас тия оператора. После охлаждения шва поворотом рычага 13 вверх до упора длинного плеча в траверсу 10 верхние обоймы 6 устанавливаются в крайнее разжатое положение, сваренная плеть извлекается из устройства, про цесс повторяется. Быстродействующие зажимы для труб, состоя цие из двух обойм, одна из которых поступательно перемещает ся относительно другой по жестким направляющим: при рабочем ходе - ус лием сменных регулируемых пружин сжатия, при холостом ходе - вручную с помощью неравноплечего рычага причем стопорение подвижной обоймы в крайнем разжатом положени осущест 106 вляется усилием рабочей пружины и упором длинного плеча рычага, прошедшего нейтральное положение, а правильность взаимного расположения обойм обеспечивается буртиком-центратором неподвижной обоймы. По сравнению с зажимами челюстного типа с винтовым прижимом у базового объекта обеспечивают более качественную правку свариваемых торцов труб, сокращают затраты времени на установку, правку и крепление свариваемых труб, облегчают труд сварщика, более удобны в эксплуатации и ремонте, что повышает качество и производительность сварки, улучшает условия труда. Механизм перемещения зажимов для труб, в котором пружина использует- ся не только как регулятор и стабилизатор усилия сварочного сжатия, но и как привод при выполнении рабочих операций, в отличие от базового обьекта гарантирует возможность превышения сварочного давления против заданного при любой ошибке рабочего (кроме настройки), позволяет производить регулировку давления в процессе-оплавления кромок, сокращает время технологической паузы за счет повьшения скорости перемещения обоих зажимов, что повышает качество и производительность сварки, улучшает условия труда. В отличие от базового объекта установка обслуживается одним оператором. Крепление нагревателя в пазах стоек, смонтированных на раме устройства с возможностью поворота относительно продольной оси устройства, позволяет облегчить процесс отрыва разогретых кромок от .нагревателя, повысить качество соединений. В отличие от базового объекта в предлагаемом устройстве оба зажима приводные, а нагреватель - наоборот, лишен возможности продольных перемещений вдоль оси устройства. Это позволяет производить отбортовку кромок, формовку конических переходов сразу на двух трубах, повысить производительность труда, пользуясь набором сменных вкладышей, пружин, нагревателей, использовать устройство при нескольких способах контактной стыковой сварки, расширить область его применения.

I I 39 И)

ВидА

/3

9аг.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сварки труб из термопластов | 1976 |

|

SU574341A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4071395, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1984-09-30—Публикация

1982-05-20—Подача