(54) УСТРОЙСТВО ДЛЯ ОПРЕССОВКИ ДЕТАЛЕЙ ИЗ КОМПОЗИЦИСИНОГО МАТЕРИАЛА

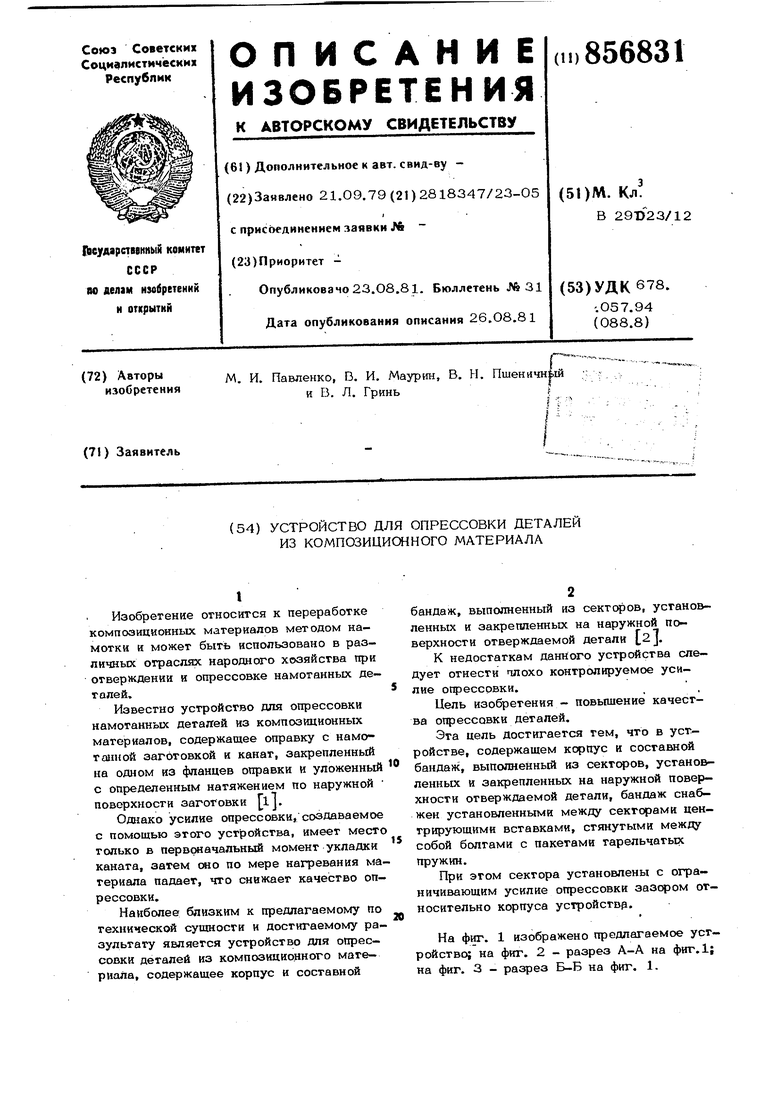

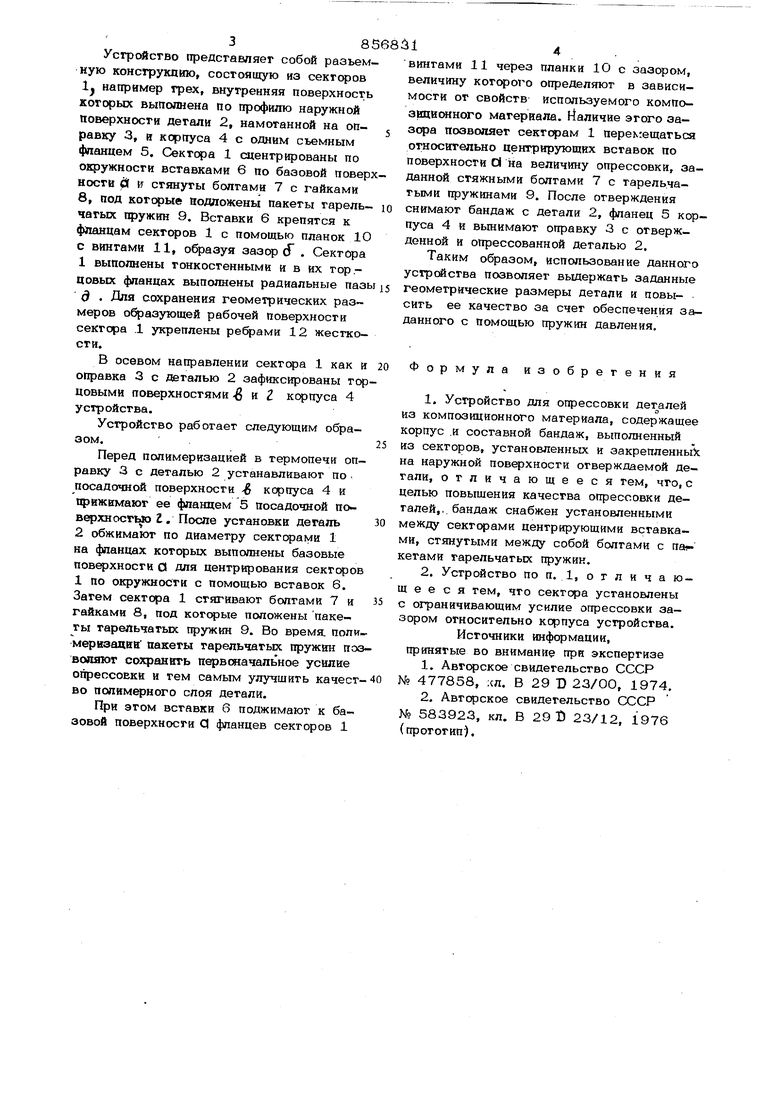

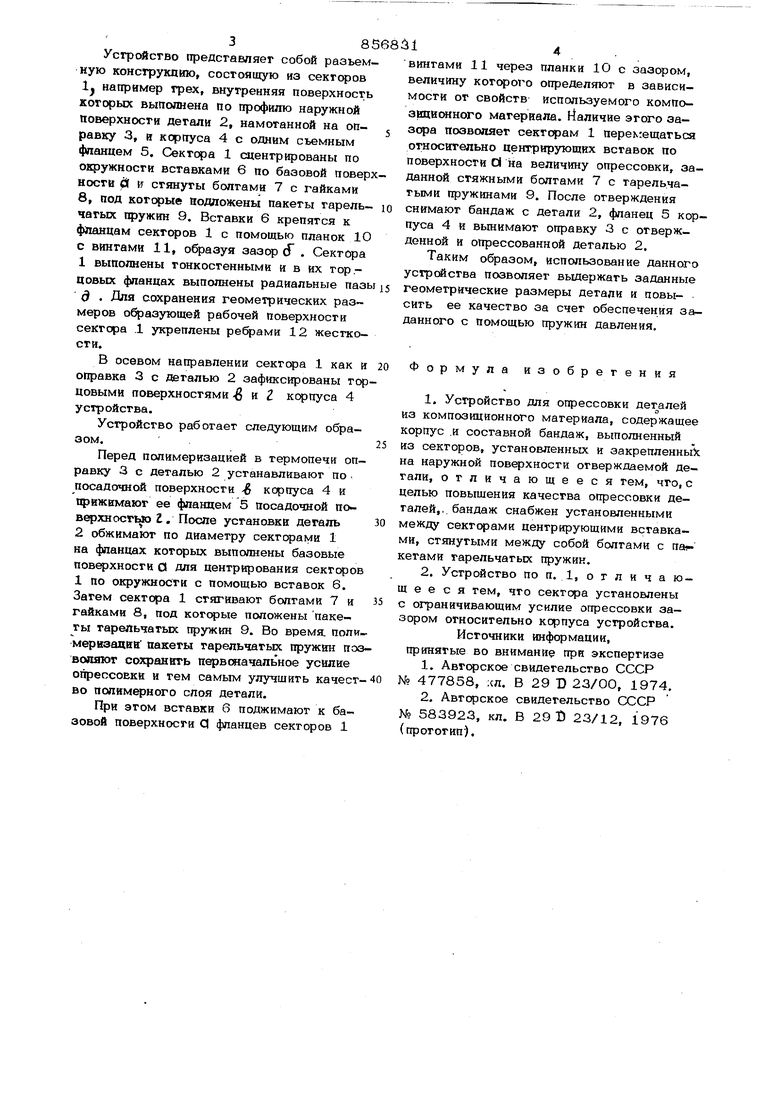

Изобрегенне огноснтся к переработке компсхзиционных материалов методом намотки и может быть использовано в различных отраслях народного хозяйства при отверн4денин и опрессовке намотанных деталей, Известна устройство для опрессовки намотанных деталей из композиционных материалов, содержащее оправку с намотанной заготовкой и канат, закрепленный на одном из фланцев оправки и уложенный с определенным натяжением по наружной поверхности заготовки ij. Однако усилие опрессовки, создаваемое с помощью этого устройства, имеет место только в первоначальный момент укладки каната, затем оно по мере нагревания материала падает, что снижает качество оп- россовки. Наиболее близким к предлагаемому по технической сущности и достигаемому разультату является устройство для о1фес- совки деталей из композиционного материала, содержащее корпус и составной бандаж, выполненный из секторов, установленных и закрепленных на наружной поверхности отверждаемой детали L2J. К недостаткам данного устройства следует отнести плохо контролируемое усилие опрессовки. Цель изобретения - повышение качества опрессовки деталей. Эта цель достигается тем, что в устройстве, содержащем корпус и составной бандаж, выполненный из секторов, установленньсх и закрепленных на наружной поверхности отверждаемой детали, бандаж снабжен установленными между секторами центрирующими вставками, стянутыми между собой болтами с пакетами тарельчатьтх пружин. При этом сектора установлены с ограничивающим усилие опрессовки зазором относительно корпуса устройству. На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг.1; на фиг. 3 - разрез на фиг. 1.

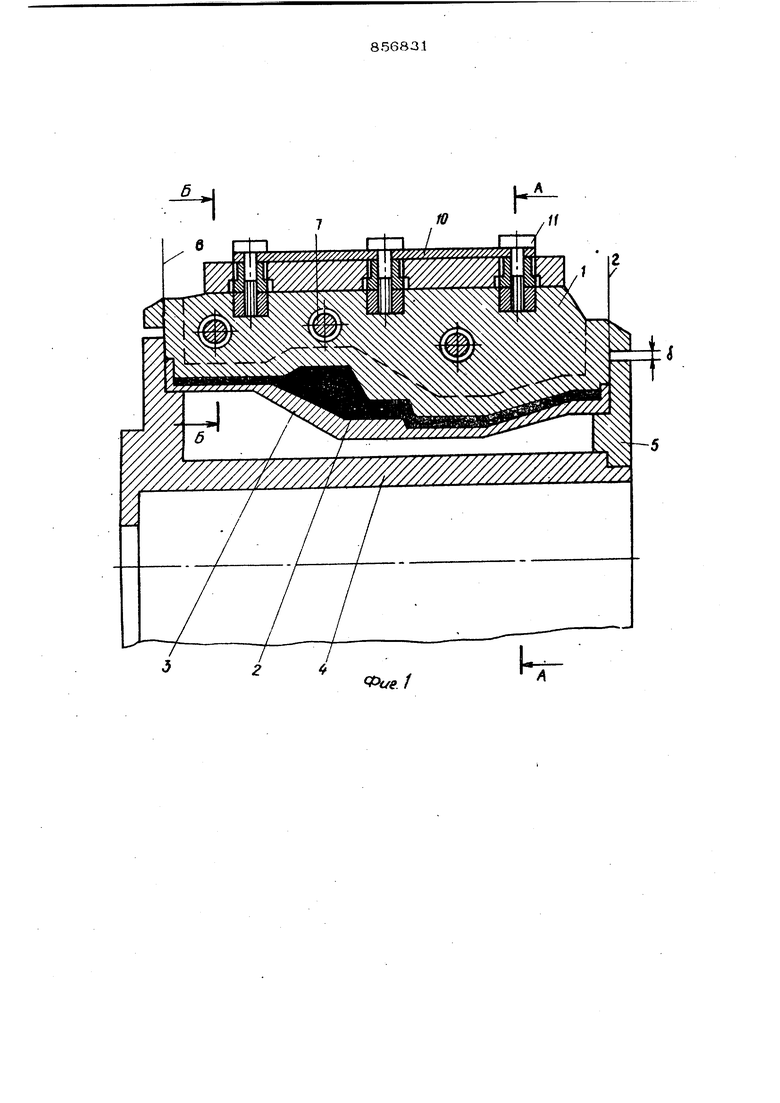

Усгройсгво предсгавляег собой разъемную консгрукпию, состоящую из секторов 1 например грех, внутренняя поверхность которых выполнена по профилю наружной поверхности детали 2, намотанной на оправку 3, и корпуса 4 с одним съемным фланцем 5. Сектора 1 сцентр|фованы по окружности вставками 6 по базовой поверхности (И W стянуты болтами 7 с гайками 8, под которые Подложены пакеты тарельчатых пружин 9. Вставки 6 крепятся к фланцам секторов 1 с помощью планок 10 с винтами 11, образуя зазор (Г . Сектора

1выполнены тонкостенными и в их торцовых фланцах выполнены радиальные пазы

д . Для сохранения геометрических размеров офазующей рабочей поверхности сектора .1 укреплены ребрами 12 жесткости.

В осевом направлении сектора 1 как и оправка 3 с деталью 2 зафиксированы торцовыми поверхностями -6 и 2 корпуса 4 устройства.

Устройство работает следующим образом.

Перед полимеризацией в термопечи оправку 3 с деталью 2 устанавливают по посадочной поверхности -6 корпуса 4 и прижимают ее фланцем 5 посадочной по верхносгью I. После установки деталь

2обжимают по диаметру секторами 1 на фланцах которых выполнены базовые поверхности О для центрирования секторов 1 по окружности с помощью вставок 6. Затем сектора 1 стягивают болтами 7 и гайками 8, под которые положены пакеты тарельчатых пружин 9. Во время полиЛ1еркзации пакеты тарельчатых пружин позволяют сохранить перв(начальное усилие опрессоЕки и тем самым улучшить качесгво полимерного слоя детали.

При этом вставки 6 поджимают к базовой поверхности Q фланцев секторов 1

винтами 11 через планки 10 с зазором, величину определяют в зависимости от свойств используемого композиционного материала. Наличие этого зазора позволяет секторам 1 перемещаться относительно центрирующих вставок по поверхности d на величину опрессовки, заданной стяжными болтами 7 с тарель.чатьп 1И пружинами 9. После отверждения снимают бандаж с детали 2, фланец 5 корпуса 4 и вьшимают оправку 3 с отвержденной и опрессованной деталью 2.

Таким образом, использование данного устройства позволяет вьшержать заданные геометрические размеры детали и повысить ее качество за счет обеспечения заданного с помощью пружин давления.

Формула изобретения

с ограничивающим усилие опрессовки зазором относительно корпуса устройства.

Источники информации, принятые во внимание при экспертизе

NO 477858, :сл. В 29 D 23/00, 1974,

Авторы

Даты

1981-08-23—Публикация

1979-09-21—Подача