(54) УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ БИТУМНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для тепловой обработки битумных материалов | 1975 |

|

SU582353A1 |

| Установка для тепловой обработки битумных материалов | 1977 |

|

SU912811A2 |

| Установка для нагрева битумного материала | 1982 |

|

SU1030458A2 |

| Установка для тепловой обработки битумных материалов | 1980 |

|

SU945270A1 |

| Установка для тепловой обработки би-ТуМНыХ МАТЕРиАлОВ | 1978 |

|

SU802439A1 |

| Установка для нагрева битумного материала | 1980 |

|

SU910917A1 |

| ЭЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1998 |

|

RU2156157C2 |

| Установка для переработки битумсодержащих отходов поршневая | 2018 |

|

RU2687405C1 |

| Устройство для нагрева и обезвоживания битума | 1978 |

|

SU747923A1 |

| Установка для приготовления асфальтобетонной смеси | 1979 |

|

SU857339A1 |

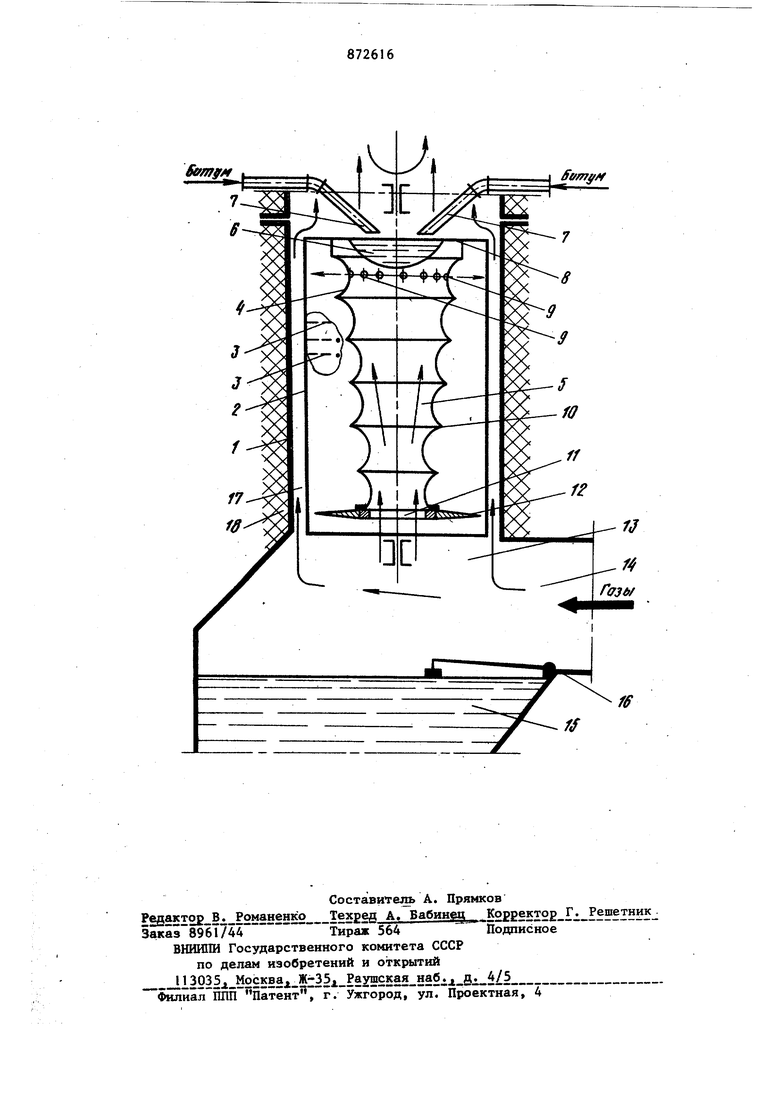

Изобретение относится к дорожному строительству, в частности к устройствам для нагрева и обезвоживания битумных материалов. Известна установка для тепловой обработки битумных материалов, содер жащая цилиндрический корпус, вращающийся в нем пленкообразователь с кон центрически расположенными перфорированными цилиндрами, внешний из которых вьшолнен с ковшевыми подъемниками, входные и выходные патрубки газов и битума ,1 Недостатком указанной установки является частичный унос мелких капел битумного материала из-за неудовлетворительной работы плешсообразовател в котором процесс перевода битумного материала в каплевидное состояние пр изводится без градации размеров капель, что приводит к неравномерному разогреву битумного материала, снижению физических свойств асфальтобет на и увеличению цикла его приготовления. Наиболее близко к предлагаемому устройство для тепловой обработки битумных материалов, включающее цилиндрический корпус, размещенный в нем пленкообразователь с наружным ,и внутренним поворотшл4и барабанами, входные патрубки для битума и отработанных газов и выходной газовод 21. Недостаток данного устройства заключается в том, что неполностью используется отходящих из сурильного барабана газов и неэффективна степень очистки их от пылеобразных включений, особенно при образовании газов от сжигания жидкого топлива, что снижает эффективностьиспользования тепла отходящих газов для нагрева битумных материалов при недостаточной очистке газов от содержащихся в них пылеобразных включений. Кроме того, для вращения пленкообразователя требуется большая мощность , а процесс регулирования температуры нагрева материала трудоемок. Цель изобретения - интенсификация отбора тепла от отработанных газов и повышение степени их очистки от пы леобразных включений; Поставленная цель достигается тем что в устройстве, включающем корпус, размещенный в нем пленкообразователь с наружным и внутрешим поворотными барабанами, входные патрубки для битума и отработанных газов и выходной газовод, 11пенкообразователь установлен вертикально, наружный барабан ег выполнен с закрепленными на внутренней поверхности штырями, а внутренни сужающимся книзу из установленных од на другом однополостных гиперболбидо на нижнем из которых смонтирован дву лопастной винт, а верхний в торцовой части имеет чашеобразное углубление и перфорацию на боковой поверхности. На чертеже схематически представлено предлагаемое устройство, продол ный разрез. Устройство состоит из металлического цилиндрического корпуса 1, в ко тором расположен пленкообразователь, включающий наружный поворотный барабан 2, имеющий закрепленные на внутренней поверхности штыри 3, и внутренний, сужакящйся книзу барабан 4, поверхность которого выполнена из ус тановленных один на другом однополостных гипербо лоидов 5. Барабаны 2 и 4 устанавл11шаются с зазором и вращаются в противоположных направления что позволяет интенсифицировать процесс перевода жищкого битумного материала в каплевидное состояние с последующим уменьшением размера капель по высоте пленкообразователя. Для. исключения уноса мелких капел битумного материала, а также более полной очистки отработанных газов верхний торец внутреннего барабана 4 выполнен в виде чаши б, в которую подается предварительно разогретый битуМный материал по трубопроводам 7. Объем чаши 6 и интенсивность пода чи в нее материала рассчитывают с учетом скорости вреицения внутреннего барабана 4 и размера кольцеобразной его части 8, расположенной прд чашей 6. Для создания второго экрана из битумного материала в верхней части барабана 4 на расположенном под чагшей б гиперболоиде 5 имеется перфорация 9. Гиперболоиды 5, соприкасаясь друг с другом, образуют гребни 10, обеспечивающие сброс частиц битумного материала с поверхности барабана 4 под действием центробежных сил. Внутрь барабана 4 подаются отработанные горячие газы через входной канал 11 . Для огбеспечения равномерной скорости истечения газов через перфорацию 9, также для турбулизации потока газов, поступающих в пленкообразователь, на нижнем гиперболоиде 5 смонтирован двухлопастной винт 12, обеспечивающий также требуемый динамический напор газов, поступающих в пленкообразователь. Пленкообразователь размещается над камерой 13, являющейся одновременно какамерой подвода газов, в которую они поступают через входной патрубок 14, и камерой накопления битумного материала после его обезвоживания, который скапливается в ее нижней части 15, оборудованной йоплавковым уровнемером 16. Для интенсификации процесса Теплообмена, протекающего в пленкообразователе, подача газов предусмотрена также и в кольцевой зазор 17 между неподвижным цилиндрическим корпусом 1 и внешним барабаном 2. С целью снижения потерь тепла в окружающую среду наружная поверхность корпуса пленкообразователя покрыта слоем теплоизоляционного материала 18. Устройство работает следующим образом. Подогретый до битумный материал по трубопроводам 7 подается в чашу 6, откуда под действием центробежных сил тонкой пленкой распределяется по кольцеобразной части 8 барабана 4 и, достигнув ее кромки, еры- t вается с нее, образуя битумный экран, способствукиций задержанию мелких частиц запыленного потока отработанных газов. Образо)вавшаяся пленка битума затем попадает на внутреннюю поверхность внешнего барабана 2, вращающегося в противоположило сторону, где наблюдается такой же зффект срыва битумного материала. При этом, процесс дробления капель направлен сверху вниз что позволяет интенсифи-, цировать процесс теплообмена между газами и .битумным материалом и при относительно небольших размерах-пленкообразователя и небольших расходах отработанных газов достичь значительной производительности установки. использование в пленкообразовд теле эффекта срыва капель за сче - - л

центробежных сил позволяет резко ЙЕ высить КПД установки и наиболее полho использовать тепло газов, отработанных в сушильной установке.

Предлагаемое выполнение устройства для тепловой обработки битумных материалов позволяет значительно интенсифицировать процесс теплообмена между битумным материалом и отработанными продуктами сгорания топлива, уменьшить в несколько раз габаритные размеры установки, снизить металлоемкость устройства и повысить эффективность очистки газов. Предлагаемая установка может найти применение для разогрева любых шадкотекучих и твердых материалов газообразными теплоносителями, например бетонных смесей где в качестве теплоносителя может быть применен водяной пар.

формула изобретения

Устройство для тепловой обработ, ки битумных материалов, включающее

726166

корпус, размещённый в нем пленкообразователь с наружным и внутренним поворотными барабанми, входные патрубки для битума и отработанных газов 5 и выходной газовод, о т л ичаю щ е е с я тем, что, с целью интенси фикации отбора тепла от отработанных газов ц повышения степени их очистки от пылеобразных включений, пленкообразователь установлен вертикально,

10 наружный барабан его выполнен с за- крепленными на внутренней поверхности штырями, а внутренний - сужающимся книзу из установленных один на другом однополостных гиперболоидов на

15 нижнем из которых смонтирован двух- лопастной винт, а верхний и торцовой части имеет чашеобразное углубление и перфорацию на боковой поверхности.

Источники информации,

20 принятые во внимание при экспертизе

Sfffffff

fffmy/f

fff

Авторы

Даты

1981-10-15—Публикация

1979-12-19—Подача