1

Изобретение относится к области изготовления железобетонных конструкций и может быть использовано при тепловой обработке железобетонных виброгидропрессованных труд.

Известно устройство для тепловой обработки железобетонных труб, содержа- щее днище с замкнутой .обечайкой (сердечником) и трубопроводы для подачи пара и отвода конденсата, в центральной части днища которого установлен распределитель пара, выполненный в виде крыльчатки с пропеллерообразными лопастями 1 . Оно осуществляет перемешивание паровоздушной среды, в основании формы. Однако применение известного устройства не позволяет существенно изменить цикл термообработки труб, так как вращение крыл эчатки не обеспечивает направленно го воздействия пара на поверхность сердечника, а образовавшиеся между ребрами жесткости застойные ,воэдушные зрны совместно с пленкой конденсата создают

дополнительное термическое сопротивление, понижающее интенсивность разогрева бетона трубы. Влияние крыльчатки быстро устраняется с ростом высоты трубы и по мере наполнения полости сердечника паром. Конструкция парораспределителя обеспечивает небольшую механическую прочность и несовершенна,

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для тепловой обработки железобетонных труб, включающее наружн то опалубку, герметичнуй сердечник, внутри которого установлен парораспределитель в виде кольцевого коллектора с вертикальными трубами, и трубопроводы для подвода пара и отвода конденсата 2.

Однакй известное устройство не позв.о ляет полностью прогреть бетон в раструбной части, что удлиняет процесс термообработки.; Кроме того, происходит утеч, ка пара через конденсатоотводящий шту-

ц.ер при возникновении даже небольшого избыточного давления внутри сердечника и одновременный подсос холодного воз-; духа. Не предусмотрено также повтор- ное использование отработанного пара

и конденсата.

Цель изобретения - интенсификация теплообмена.

Это достигается тем, что устройство для тепловой обработки железобетонных .труб, включающее наружную опалубку, герметичный сердечник, внутри которого установлен парораспределитель с вертикальными трубами и трубопроводы для подвода пара и отвода конденсата и отработанного пара, снабжено коллектором в виде трубчатого кольца с отверстиями, размещенного за наружной опалубкой и соединенного с трубопроводом для отвода конденсата и отработанного пара, и нагревателем, установленным на последнем. При этом, отверстия в трубчатом кольце расположены под углом сА -15- 45 к вертикали и направлены в сторону наружной опалубки, а нагреватель выполнен из жаростойкой стали с высоким термическим сопротивлением.

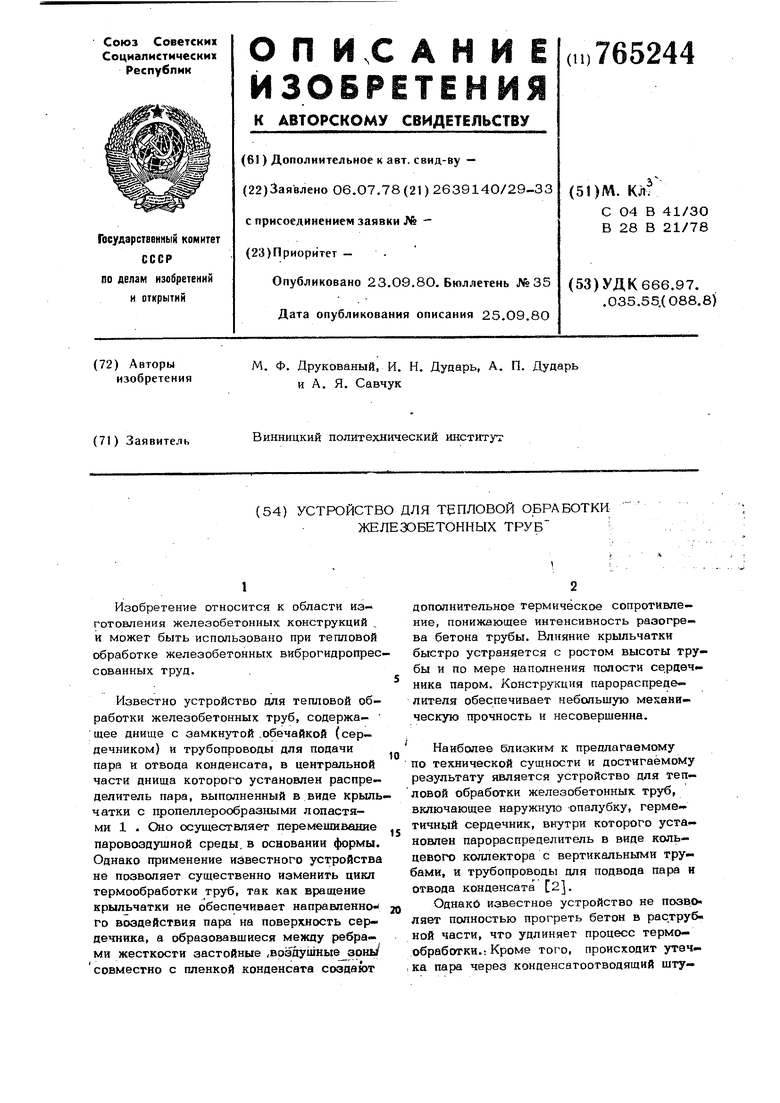

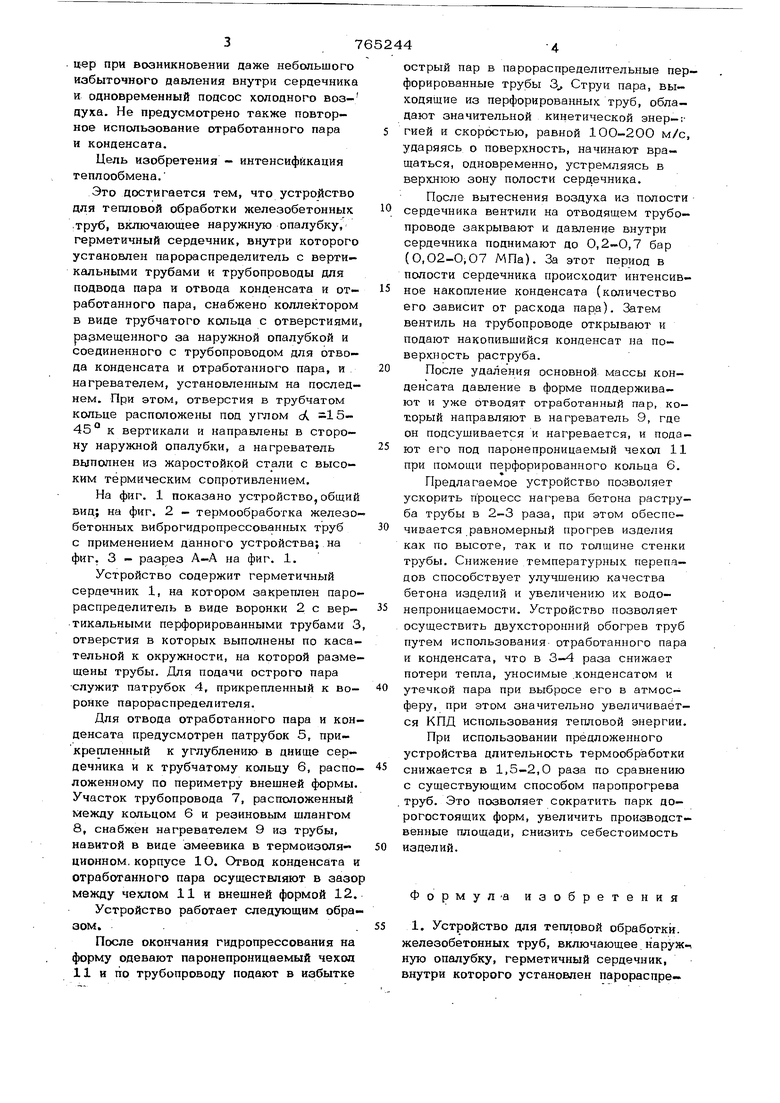

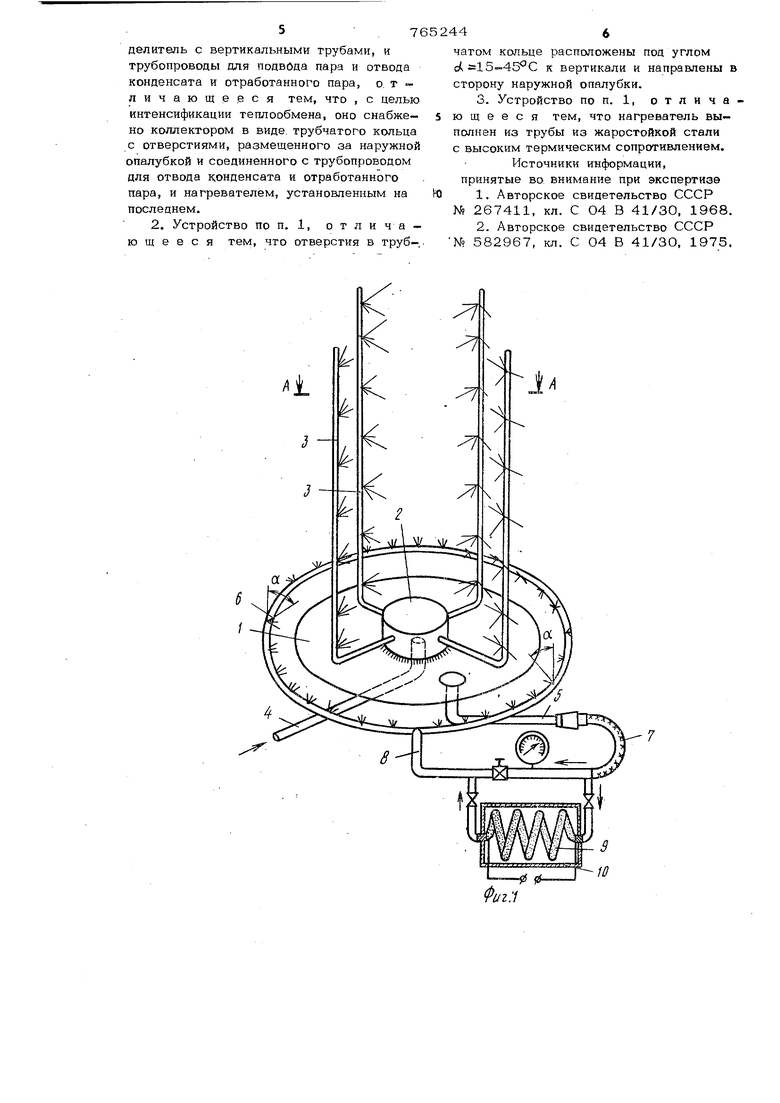

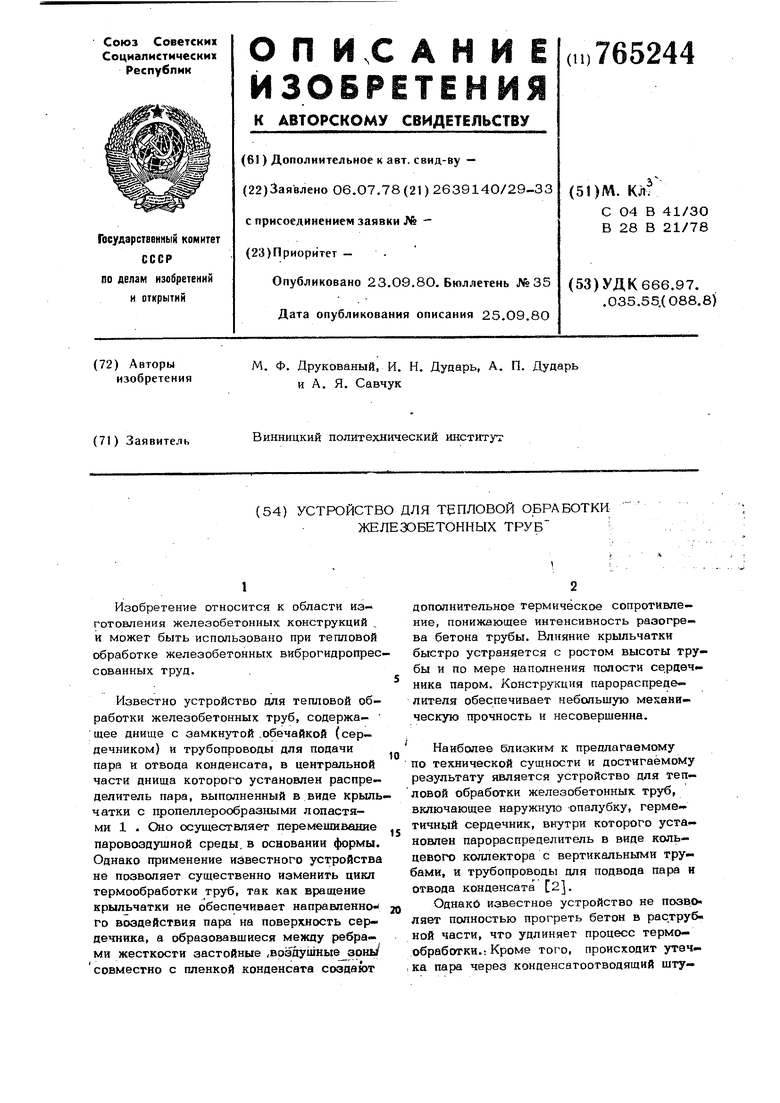

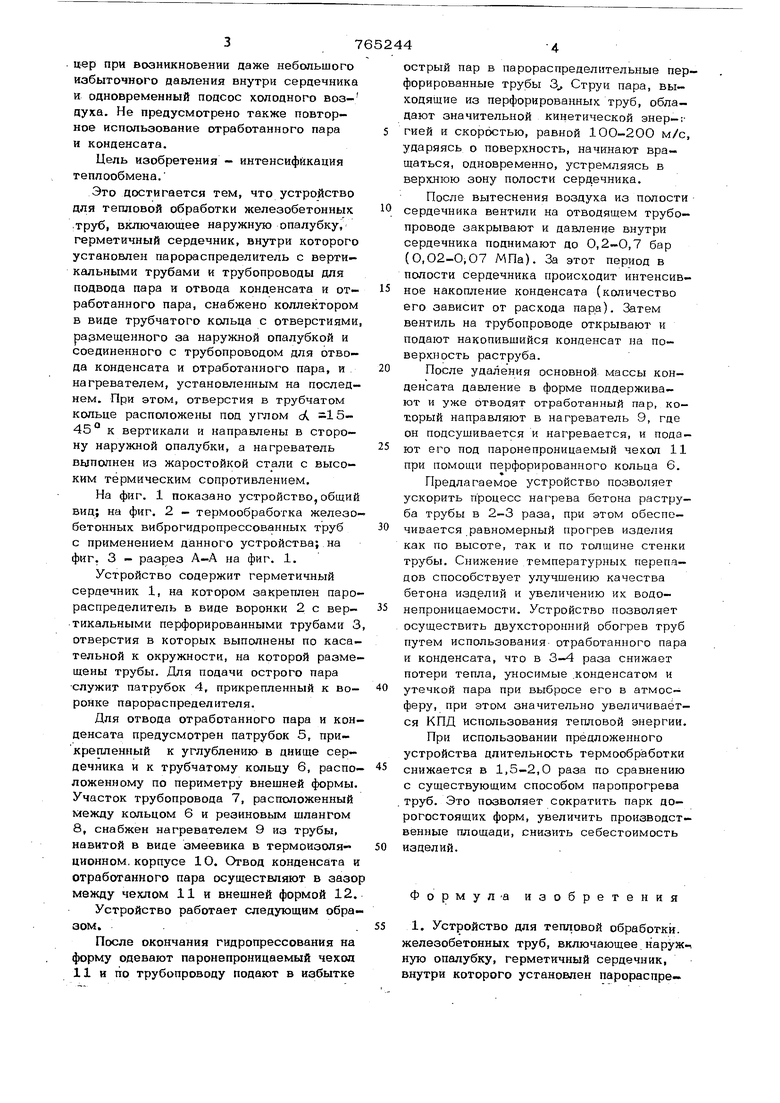

На фиг. 1 показано устройство,общий вид; на фиг. 2 - термообработка железобетонных виброгидропрессованных труб с применением данного устройства; на фиг. 3 - разрез А-А на фиг. 1.

Устройство содержит герметичный сердечник 1, на котором закреплен парораспределитель в виде воронки 2 с вертикальными перфорированными трубами 3 отверстия в которых выполнены по касательной к окружности, на которой размещены трубы. Для подачи острого пара служит патрубок 4, прикрепленный к во- ронке парораспределителя.

Для отвода отработанного пара и конденсата предусмотрен патрубок 5, прикрепленный к углублению в днище сердечника и к трубчатому кольцу 6, распо- ложенному по периметру внешней формы. Участок трубопровода 7, расположенный между кольцом 6 и резиновым шлангом 8, снабжен нагревателем 9 из трубы, навитой в виде змеевика в термоизоляционном. корпусе 1О. Отвод конденсата и отработанного пара осуществляют в зазо между чехлом 11 и внешней формой 12.

Устройство работает следующим образом..

После окончания гидропрессования на форму одевают паронепроницаемый чехол 11 и rio трубопроводу подают в избытке

острый пар в парораспределительные перфорированные трубы 3 Струи пара, выходящие из перфорированных труб, обладают значительной кинетической энер-г гией и скорс)стью, равной 100-200 м/с, ударяясь о поверхность, начинают вращаться, одновременно, устремляясь в верхнюю зону полости сердечника.

После вытеснения воздуха из полости сердечника вентили на отводящем трубопроводе закрывают и давление внутри сердечника поднимают до 0,2-0,7 бар (0,02-О,О7 МПа). За этот период в полости сердечника происходит интенсивное накопление конденсата (количество его зависит от расхода пара). Затем вентиль на трубопроводе открывают и подают накопившийся конденсат на поверхность раструба.

После удаления основной массы конденсата давление в форме поддерживают и уже отводят отработанный пар, который направляют в нагреватель 9, где он подсушивается и нагревается, и подают его под паронепроницаемый чехол 11 при помощи перфорированного кольца 6.

Предлагаемое устройство позволяет ускорить процесс нагрева бетона раструба трубы в 2-3 раза, при этом обеспечивается равномерный прогрев изделия как по высоте, так и по толщине стенки трубы. Снижение температурных перепадов способствует улучшению качества бетона изделий и увеличению их водонепроницаемости. Устройство позволяет , осуществить двухсторонний обогрев труб путем использования отработанного пара и конденсата, что в 3-4 раза снижает потери тепла, уз-юсимые .конденсатом и утечкой пара при выбросе его в атмосферу, при этом значительно увеличивается КПД использования тепловой энергии.

При использовании предложенного устройства длительность термообработки снижается в 1,5-2,0 раза по сравнению с существующим способом паропрогрева труб. Это позволяет сократить парк дорогостоящих форм, увеличить производственные площади, снизить себестоимость изделий.

Формула изобретения

1. Устройство для тепловой обработки, железобетонных труб, включающее наруж-, ную опалубку, герметичный сердечник, внутри которого установлен парораспре- 57 делитель с вертикальными трубами, и трубопроводы для подвида пара и отвода конденсата и отработанного пара, о. т дичающее ся тем, что , с целью интенсификации теплообмена, оно снабже но коллектором в виде, трубчатого кольца с отверстиями, размещенного за наружной опалубкой и соединенного с трубопроводом для отвода конденсата и отработанного пара, и нагревателем, установленным на последнем. 2. Устройство по п, 1, отличающееся тем, что отверстия в труб-. 4 чатом кольце расположены под углом с/(, к вертикали и направлены в сторону наружной опалубки. 3. Устройство по п. 1, отличающееся тем, что нагреватель выполнен из трубы из жаростойкой стали с высоким термическим сопротивлением. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 267411, кл. С 04 В 41/30, 1968. 2.Авторское свидетельство СССР № 582967, кл. С 04 В 41/30, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ тепловой обработки железобетонных виброгидропрессованных труб | 1977 |

|

SU734169A1 |

| Устройство для изготовления железобетонных виброгидропрессованных труб | 1978 |

|

SU766868A1 |

| Устройство для тепловой обработки раструбных железобетонных трубчатых изделий | 1990 |

|

SU1787798A1 |

| Устройство для термообработки железобетонных виброгидропрессованных труб | 1979 |

|

SU772873A1 |

| Устройство для термообработки железобетонных труб | 1976 |

|

SU628140A1 |

| ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ВИБРОГИДРОПРЕССОВАННЫХ ТРУБ | 1969 |

|

SU252897A1 |

| Устройство для тепловой обработки изделий из бетонных смесей | 1982 |

|

SU1076291A1 |

| Форма для изготовления трубчатых изделий из бетонных смесей | 1981 |

|

SU973374A1 |

| Форма для изготовления железобетонных виброгидропрессованных труб | 1972 |

|

SU477850A1 |

| Форма для изготовления из бетонных смесей напорных виброгидропрессованных трубчатых изделий | 1980 |

|

SU963866A1 |

i.

Авторы

Даты

1980-09-23—Публикация

1978-07-06—Подача