1

Изобретение относится к соста- вам масс и способам изготовления теплоизоляционных изделий и может быть использовано в промьшшенности строительных материалов.

Известна композиция для изготовления теплоизоляционных изделий, включающая, вес.%: вспученный перлит 5-20, асбест 10-70 и портландцемент 25-65 DJ.

Недостатком зтой композиции являится применение дорогостоящей газообразующей добавки - алюминиевого порошка и сложность способа изготов- ления теплоизоляционных изделий, включающего автоклавную обработку при и давлении 6 кгс/см после предварительного суточного твердения изделий при 20с. Теплоизоляционные изделия из этой композиции имеют относительно большую объемную массу в среднем 280 кг/м и высокое зна- j чение коэффициента теплопроводности, составляющей 0,075 ккал/м-ч-град.

Наиболее 1близким к предлагаемом) изобретению по технической сущности и достигаемому результату является композиция для теплоизоляциокнык изделий, включакщая, вес.Х: вспученшой перлитовый песок 43, портландцемент 41, асбест 16 и вода - остальное. Из этой композиции готовят массу, затем фсфмуют из нее изделия и сувшт по следующему режиму: осуществляют быстрый нагрев изделий в прямоточном потоке .теш1оносите,я с которую затем резко снижают до и при этой температуре вцдерживают изделия в течеиие 3-4 ч. Далее температуру теплоносителя резко повьопают до 200 и изделия досушивают до нормативной влажности. Общая продолжительность щхщесса суБки составляет 10-12 Ч Г2Д.

Недостатками этой композиции и способа изготовления из нее теплоизоляционных изделий являются их не высокие физико-механические характеристики: объемная масса изделий составляет 285-350 кг/м, коэффициент теплопроводности 0,073- 0,076 ккал/м чтрад, линейная усадка 1,5%, предельная температура при менения . Цель изобретения - сюгасение объемной массы, коэффициента теплоярог водности, линейной усадки и повышение температуры применения теплоизоляционных изделий. Поставленная цель достигается тем, что, композиция для теплоизоля ционных изделий, включающая вспученный перлитовый песок, портландцемент и асбест, дополнительно содержит перлитовую породу с удельной поверхностью 2500-3200 см /г при следукицем соотношении компонентов, вес.%: Вспученный перлитовый песок40-50 Портландцемент 30-36 Асбест10-12 Перлитовая порода с удельной поверхностью 2500-3200 см /г 8-12 В способе изготовления теплоизоляционных изделий из указанно композиции путем приготовления массы, формования и последующей сушкой последнюю осуществляют по с дующему режиму: сначала нагревают до 65-85°С со скоростью 40-50С/ч и охлаждают до 30-40 С со скорость 40-50 0/4, а затем повторно нагревают до ЭО-МО С со. скоростью 50-70С/ч и охлаждают до 25-ЗО С со скоростью 50-бОС/ч. П р и м е р . В голлендере готовят смесь из 30-36 вес.% портлан цемента марки М-500, 10-12 вес.% распушенного асбеста 5 сорта и 8-12 вес.% измельченной перлитовой породы. Смесь затворяют водой до - рабочей консистенции при соотношении Т-Ж 1:3,5. Полученный шликер перемешивают в смесителе с вспучен ным перлитовым песком фракции 0,15-4,0 мм в количестве 40-50 вес Готовую формовочную массу с влажностью 72-74% перерабатывают на гидравлическом прессе и получают о формованные изделия с влажностью 72-74%, которйле укладьшают на конвейернуй сушку типа СКС-427. Изделия с начальной температуро поступают в зону нагрева суши ки, где они нагреваются до 65-85 С со скоростью 40-50 С/ч теплоносителем, движущимся по принципу противотока с температурой 175-185с, который получа.ют путем сжигания природного газа в газогорелочном устройстве. При этом на поверхности изделий темература повышается и затем устанавливается постоянной, а когда влага испарится с поверхности изделий температура ее начинает вторично повышаться, что свидетельствует о возникновении тормозящего термодиффузионного потока влаги во внутрь изделий. С началом повьшения тенпературы на поверхности изделий прекращают нагрев. Нагретые изделия поступают в зону охл 1ждения сушилки, где они охлаждаются до 30-40 0 со скоростью 40-50с/ч путем обдува их поперечньм потоком холодного воздуха. При этом температура поверхности изделий понижается быстрее чем температура внутри изделия, и эта разность температур приводит к появлению термодиффузного потока влаги, который направлен изнутри изделия наружу, т.е. в ту же сторону, что и диффузионный поток влаги. Изделия охлаждают до исчезновения этого потока, о чем судят по выравниванию температур по сечению изделия. Затем осуществляют повторный нагрев изделий до 90-110 С со скоростью 50-7СРС/ч теплоносителем, который подают по методу противотока с температурой 210-230®С. При нагреве вновь :создаются условия для установления постоянной температуры на поверхности изделия, так как во время охлаждения в результате действия термодиффузионного и диффузионного потоков влаги происходит перенос некоторого количества влаги изнутри изделия к ее поверхности. Окончательньм этапом является охлаждение изделий до 25-30 С со скоростью 50-60С/ч. Переход от нагрева к охлаждению изделий производят с началом повышения температуры на поверхности изделий, Высушенные изделия на сушильных поддонах подают на рольганг, с помощью которого они поступают на распалу ку, где происходит отделение изделий от сушильных поддонов. Изделия упаковываются в тару, а сушильные поддоны вновь транспортируются на формование.

Указанное водозатворение -дсомпозиции при Т:Ж 1:3,5 является оптимальным для сохранения зерен вспученного перлита от стирания в процессе перемет1ивания и для повышения пористости теплоизоляционных изделий, которая еще больше возрастает при использовании тонкоизмельченной перлитовой породы.

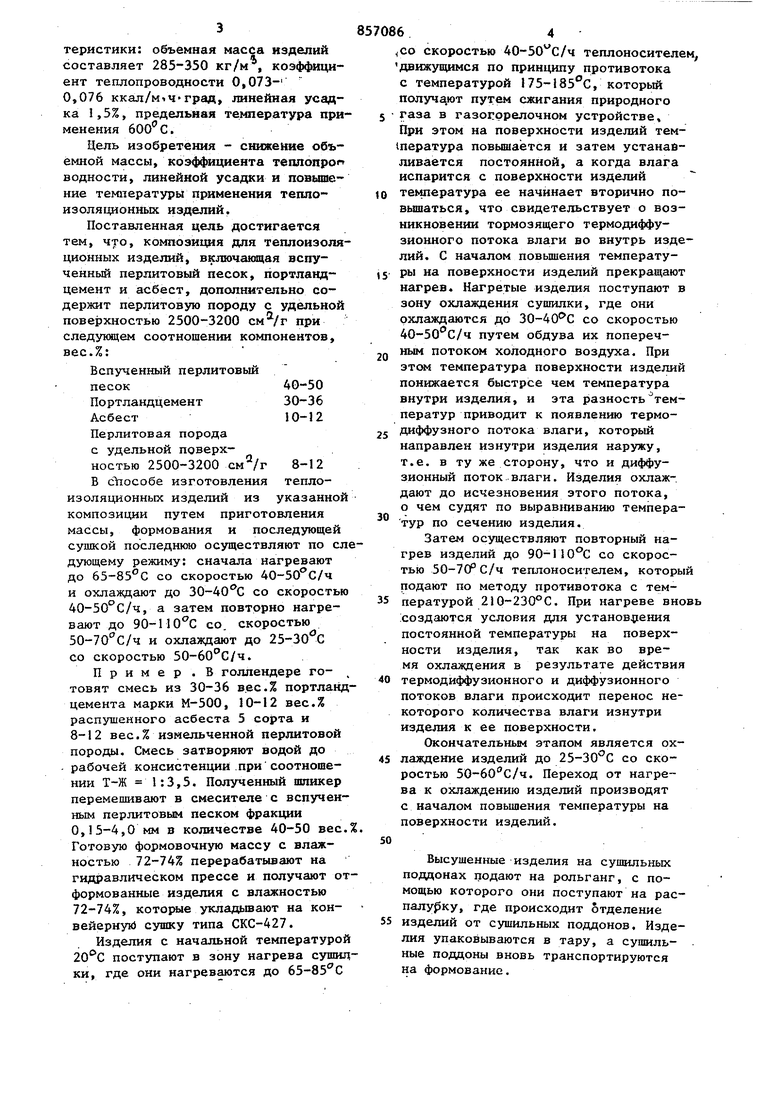

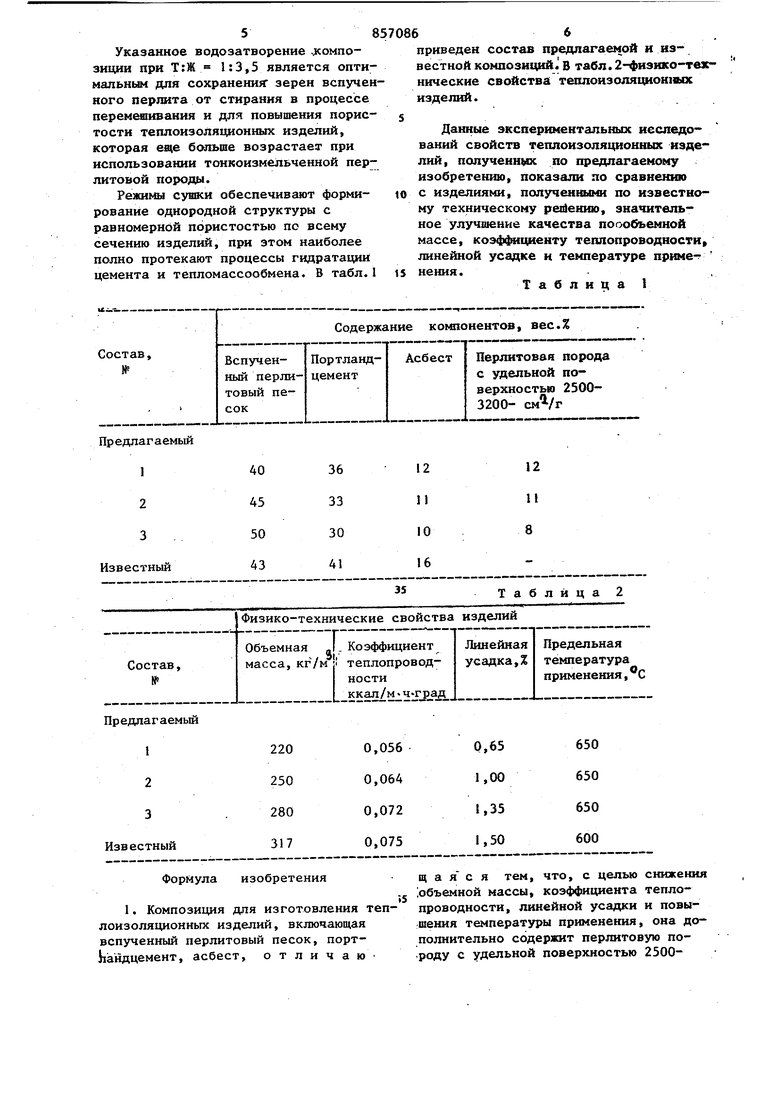

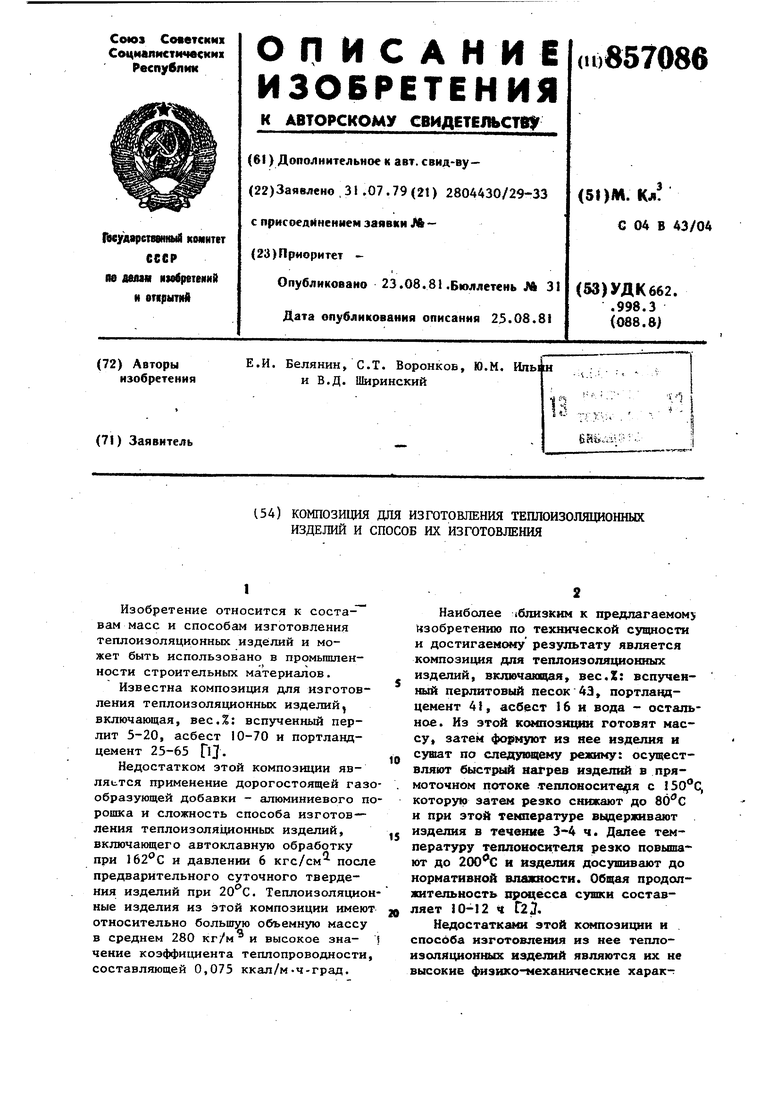

Режикш сушки обеспечив)т формирование однородной структуры с равномерной пористостью пс всему сечению изделий, при этом наиболее полно протекают процессы гидратации цемента и тепломассообмена. В табл.1

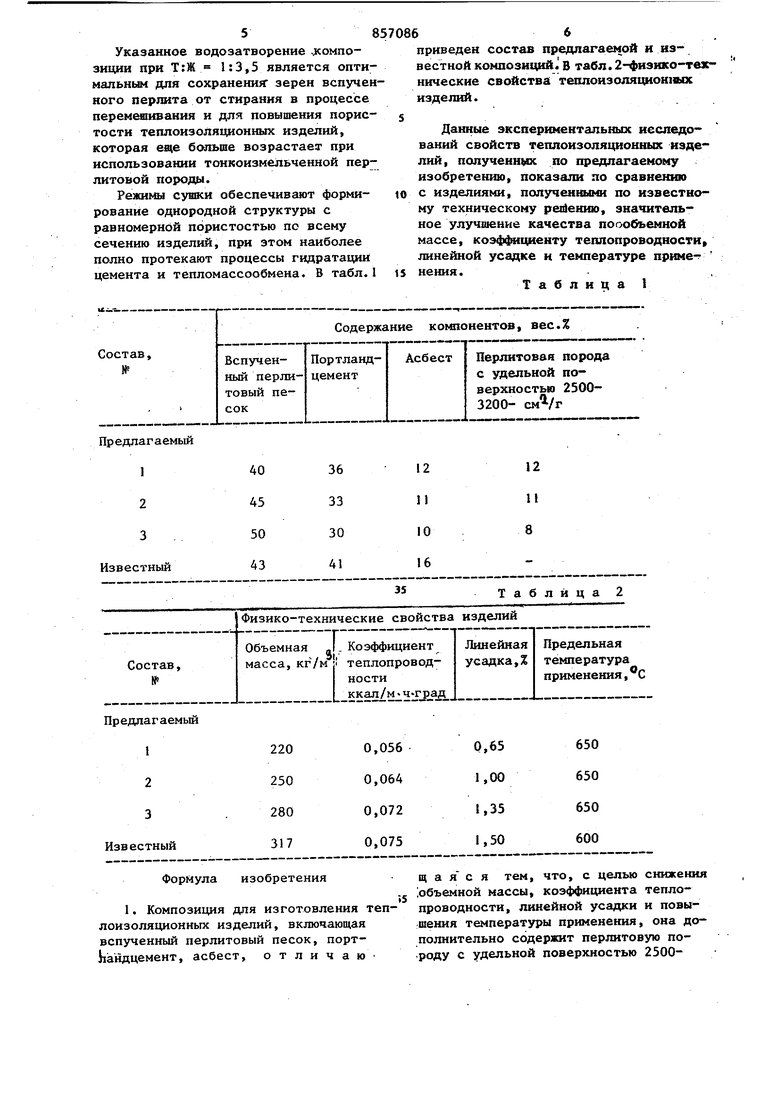

приведен состав предлагаемой и известной композиций. В табл. 2-фиэи1со-твхнические свойства теплоизоляционных изделий.

Данные экспериментальных исследований свойств теплоизоляционных изделий, полученных по предлагаемому изобретению, показали по сравнению с изделиями, полученЕШМи по известному техническому решению, значительное улучшение качества поообъемной массе, коэф циенту теплопроводности, линейной усадке и температуре приме- нения..

Таблица t

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для изготовления теплоизоляционных изделий | 1986 |

|

SU1359271A1 |

| Сырьевая смесь для изготовления теплоизоляции | 1980 |

|

SU885239A1 |

| Теплоизоляционная масса | 1981 |

|

SU1020408A1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ОБЪЕМНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2473515C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОЗВУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2014306C1 |

| СУХАЯ СМЕСЬ ДЛЯ ОГНЕЗАЩИТНОГО ПОКРЫТИЯ | 2017 |

|

RU2660154C1 |

| Способ изготовления огнеупорных теплоизоляционных изделий | 1982 |

|

SU1068404A1 |

| Способ изготовления теплоизоляционных изделий | 1985 |

|

SU1381111A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2203253C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ И СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОФОРМАТНОЙ ОГНЕЗАЩИТНОЙ ПЛИТЫ НА ОСНОВЕ ДАННОЙ СМЕСИ | 2021 |

|

RU2804960C2 |

Физико-технические свойства изделий

Предлагаемый Формула изобретения 1. Композиция для изготовления лоизоляционных изделий, включающая вспученный перлитовый песок, портЬандцемент, асбест, отличаю щ а я с я тем, что, с целью снижения 1объемной массы, коэффициента теплопроводности, линейной усадки и повы:Шения температуры применения, она дополнительно содержит перлитовую породу с удельной поверхностью 250073200 при следующем соотношени компонентов, вес.%: Вспученный перлитовый Портландцемент Асбест Перлитовая порода с удельной поверхностью 2500-3200 2. Способ изготовления теплоизол ционных изде;тай из композиции по п, путем приготовления массы, формования с последующей сушкой, о т л и чающи-йся тем, что сушку осу 6 гцествляют по следукадану режиму: сна-,, нагревают до 65-85°С со скоростью 40-50с/ч и охлаждают до 30-40 0 с скоростью 40-50 С/ч, а затем пов торно нагревают до 90-ПО°С со скоростью ЗО-ТО С/ч и охлаждают до 25ЗО С со скоростью 50-60с/ч. Источники информацииf принятые во внимание при экспертизе .1, Патент США № 314177, кл. 16J161, 1964, 2 Жуков Д.Б. Основы теории и техника сушки теплоизоляционных изделий. М., Стройиздат. 1974, с, 38-44.

Авторы

Даты

1981-08-23—Публикация

1979-07-31—Подача