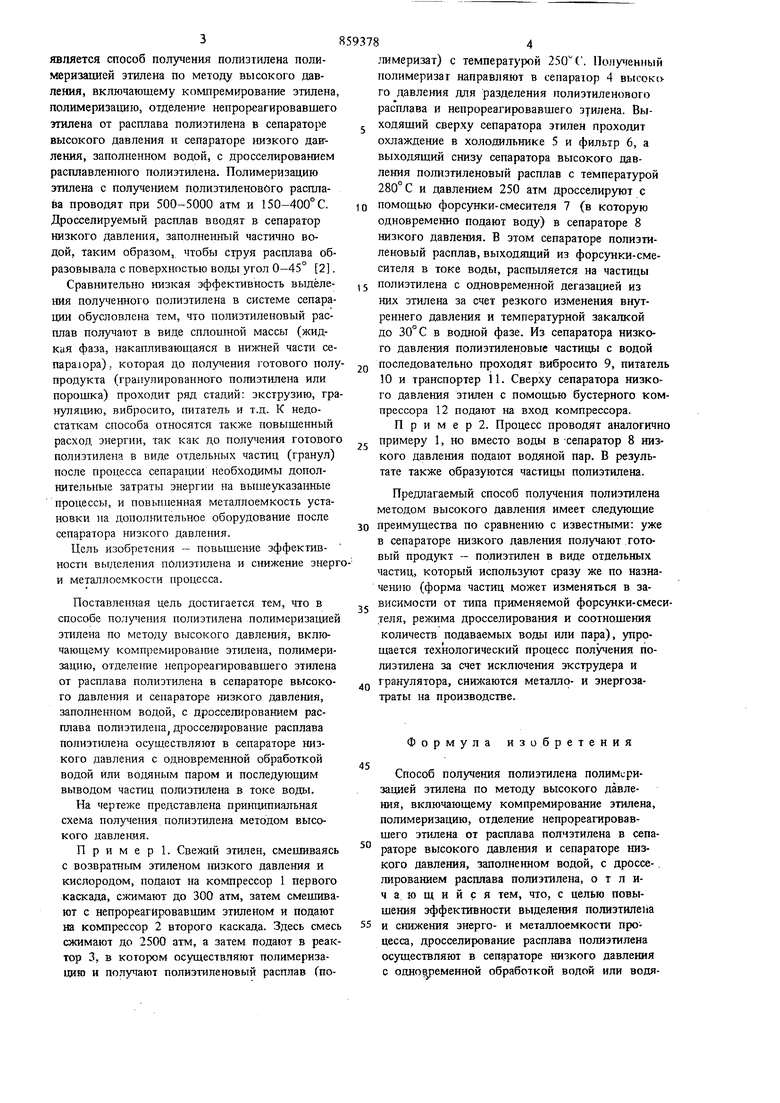

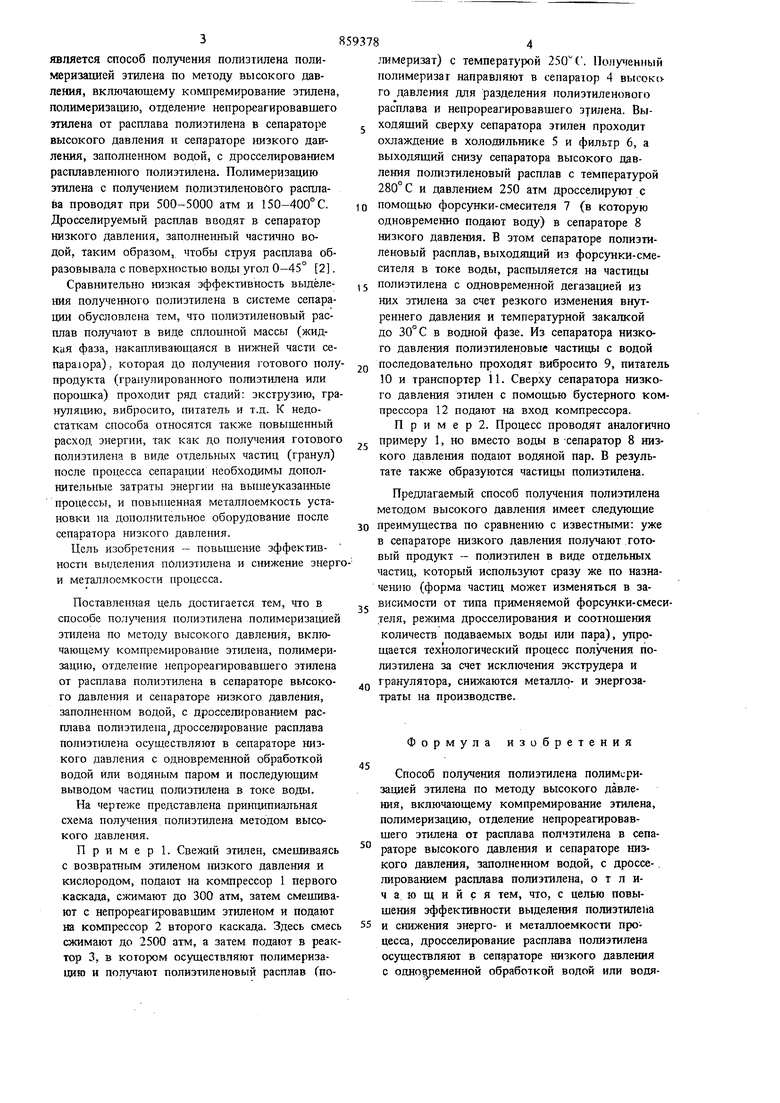

(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА Изобретение относится к производству полимеризационных пластмасс, в частности к сп собу получения полиэтилена при высоком дав лении. Известен способ полимеризации и сополимеризащш этилена с применением инжектора для подачи этилена в полиэтиленовый расплав с целью его охлаждения. Данный способ вклю чает следующие основные стадии: сжатие этил на с вводом в этилен кислорода, полимеризацию смеси этилена с кислородом в реакторе или полимеризацию с дополнительным вво дом в реактор перекисей, гранулирование и выгрузку ПЭ, очистку непрореагировавшего этилена и возврат его в цикл. В этом процессе этилен проходит многоступенчатое последовательное сжатие в компрессорах и сжатый до 3000 атм с температурой 180° С после подогревателя поступает в трубчатый ре-, актор, где происходит полимеризация части этилена. Выходящую из реактора смесь расплавленного ПЭ и этилена охлаждают этиленом, подаваемым с помощью инжектора в эту смесь, при давлении меньшем, чем давление между разгрузочным клапаном и сепаратором низкого давления. 3;атем смесь расплавленного ПЭ и этилена с температурой 260-280° С поступает в сепаратор высокого давления, где давление снижается до 250- 280 атм, после чего отводят непрореагировавший этилен (возвратный этилен высокого давления). ПЭ в виде расплава поступает в сепаратор низкого давле1шя, где давление снижают до 1,15-4,0 атм, а не.фореагировавший этилен возвращают через систему очистки в Ш1кл (возвратньтй этилен низкого давления). ПЭ подают в экструдер-гранулятор, продзвливают под давлением 200-250 атм через фильеры, режут ножом и в виде гранул подают на переработку 1. Основными недостажами данного способа являются сложность 1ехнологической схемы получения полиэтилет, повьпиенный расход энергозатрат при выделении полиэтилена и сравнительно низкая эффективность выделения полученного полиэтилена в системе сепарации. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения полиэтилена полимеризацией этилена по методу высокого давления, включающему компремировагше этилена, полимеризацию, отделение непрореагировавшето этилена от расплава полиэтилена в сепараторе высокого давления и сепараторе }шзкого дакления, заполненном водой, с дросселированием расплавленного полиэтилена. Полимеризацию этилена с получе1шем полиэтиленового расплава проводят при 500-5000 атм и 150-400°С. Дросселируемый расплав вводят в сепаратор низкого давления, заполненный частично водой, таким образом, чтобы струя расплава образовывала с поверхностью воды угол 0-45° 2. Сравнительно низкая эффективность выделения полученного полиэтилена в системе сепарации обусловлена тем, что полиэтиленовый расплав получают в виде сплошной массы (жидкця фаза, накапливающаяся в нижней части сепараюра), которая до получения готового полу продукта (гранулированного полиэтилена или порощка) проходит ряд стадий: экструзию, гра }гуп;яцию, вибросито, питатбль и т.д. К недостаткам способа относятся также повыщенный расход энергии, так как до получения готового полиэтилена в виде отдельных частиц (гранул) после процесса сепарации необходимы дополнительные затраты энергии на вышеуказанные процессы, и повышенная металлоемкость установки на дополнительное оборудование после сепаратора низкого давления. Цель изобретения - повышение эффективности выделения полиэтилена и снижение энерг и металлоемкости процесса. Поставлеиная цель достигается тем, что в способе получе1шя полиэтилена полимеризацией этилена по методу высокого давления, включающему компремирова1ше этилена, полимеризацию, отделе 1ше непрореагаровавщего этилена от расплава полиэтилена в сепараторе высокого давления и сепараторе }шзкого давления, заполненном водой, с дросселированием расплава полиэтилена дроссегазрование расплава полиэтилена осуществляют в сепараторе низкого давления с одновременной обработкой водой или водяным паром и последующим выводом частиц полиэтилена в токе воды. На чертеже представлена принципиальная схема получе1шя полиэтилена методом высокого давле1шя. Пример. Свежий этилен, смешиваясь с возвратным этиленом низкого давления и кислородом, подают на компрессор 1 первого каскада, сжимают до 300 атм, затем смещивают с непрореагировавшим этиленом и подают на компрессор 2 второго каскада. Здесь смесь сжимают до 2500 атм, а затем подают в реактор 3, в которюм осуществляют полимеризацию и получают полиэтиленовый расплав (по4лимеризат) с температурой 250 С. Полученный полимеризаг направляют в сепараюр 4 высокого давления для разделения полиэтиленового расплава и непрореагировавшего эуилена. Выходящий сверху сепаратора этилен проходит охлаждение в холодильнике 5 и фильтр 6, а выходящий снизу сепаратора высокого давления полиэтиленовый расплав с температурой 280° С и давлением 250 атм дросселируют с помощью форсунки-смесителя 7 (в которую одновременно подают воду) в сепараторе 8 низкого давления. В этом сепараторе полиэтиленовый расплав, выходящий из форсунки-смесителя в токе воды, распыляется на частицы полиэтилена с одновременной дегазацией из них этилена за счет резкого изменения внутреннего давления и температурной закалкой до 30° С в водной фазе. Из сепаратора низкого давления полиэтиленовые частицы с водой последовательно проходят вибросито 9, питатель 10 и транспортер 11. Сверху сепаратора низкого давления этилен с помощью бустерного компрессора 12 подают на вход компрессора. П р и м е р 2. Процесс проводят аналогично примеру 1, но вместо воды в -сепаратор 8 низкого давления подают водяной пар. В результате также образуются частищя полиэтилена. Предлагаемый способ получения полиэтилена методом высокого давления имеет следующие преимущества по сравнению с известными: уже в сепараторе низкого давления получают готовый продукт - полиэтилен в виде отдельных частиц, который используют сразу же по назначеш1Ю (форма частиц может изменяться в зависимости от типа применяемой форсунки-смесителя, режима дросселирования и соотношения количеств подаваемых воды или пара), упрощается технологический процесс получения полиэтилена за счет исключения экструдера и гранулятора, сниясаются металло- и энергозатраты на производстве. Формула изобретения Способ получения полиэтилена полимеризацией этилена по методу высокого давления, включающему компремирование этилена, полимеризацию, отделение непрореагировавщего этилена от расплава полиэтилена в сепараторе высокого давления и сепараторе 1шзкого давления, заполненном водой, с дроссе-. лированием расплава полиэтилена, отличающийся тем, что, с целью повышения эффективности выделения полиэтилена и снижения энерго- и металлоемкости процесса, дросселирование расплава полиэтилена осуществляют в сепараторе низкого давления с одно ременной обработкой водой или водяным паром и последуюишм выводом частиц полиэтилена в токе воды.

Источники информации, принятые во внимание при экспертизе

8593786

1.Патент Франции № 2313399, кл. С 08 F 10/02, опублмк. 1978.

2.Патент Франции № 2358427,

кл. С 08 F 10/02, опублик. 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэтилена | 1979 |

|

SU857148A1 |

| Способ получения полиэтилена | 1980 |

|

SU931721A1 |

| Способ получения полиэтилена | 1980 |

|

SU975719A1 |

| Способ очистки рециркулирующего потока этилена от полиэтилена, масел и других органических примесей | 1985 |

|

SU1560257A1 |

| Способ получения полиолефинов | 1982 |

|

SU1113384A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU428611A3 |

| Способ получения полиолефинов | 1971 |

|

SU447048A1 |

| Способ получения(со)полимеров этилена | 1981 |

|

SU979371A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ ЭТИЛЕНА И СОПОЛИМЕРОВ ЭТИЛЕНА С ВИНИЛАЦЕТАТОМ | 1999 |

|

RU2152406C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА | 2000 |

|

RU2177007C1 |

Ч

cir№

ГЛ1

V

Авторы

Даты

1981-08-30—Публикация

1979-12-25—Подача