Изобретение относится к области ионообменных материалов для селективного извлечения цветных и тяжелых металлов и может быть использовано в сорбционной гидрометаллургии рения при переработке его руд и промпродуктов.

Целью изобретения является повышение сорбционной емкости и избирательности ионита по отношению к рению при сорбции его из кислых растворов.

П р и м е р 1. В реакционную колбу, снабженную мешалкой, обратным холодильником, содержащую смесь 61,1 мас. ч. 90% -ного 2-метил-5-винилпиридина (МВП) (55% ); 40 мас. ч. 50% -ного ДВБ (20% содержащего 11% этилстирола); 12,0 мас. ч. нитрила акриловой кислоты (НАК, 12% ); 2,0 мас. ч. перекиси бензола (2% ) и 10 мас. ч. бензина БП-1 (химически инертный порообразователь, не входящий в матрицу сополимера) заливают 350 мас. ч. 0,5% -ного раствора крахмала, насыщенного хлористым натрием, с 0,05 мас. ч. метола.

Полимеризацию проводят по следующему ступенчатому температурно-временному режиму:

подъем температуры от 20 до 70оС в течение 30 мин;

выдержка при 70оС в течение 1 ч;

подъем температуры от 70 до 80оС в течение 20 мин;

выдержка при 80оС в течение 2 ч;

подъем температуры от 80 до 90оС в течение 20 мин;

выдержка при 90оС в течение 1 ч;

охлаждение до 30оС в течение 1 ч.

После отфильтрования маточника получают 97 мас. ч. сополимера (выход 97% ). Сополимер представляет собой прозрачные сферические гранулы желтого цвета с насыпной массой 0,6 г/мл.

Обменная емкость по HCl 4,5 мг экв/г. 50 мас. ч. полученного сополимера в реакционной колбе при перемешивании заливают 200 мас. ч. 45% -ного раствора азотной кислоты и оставляют при 20-30оС на 30 мин.

Реакцию окислительного гидролиза проводят по следующему ступенчатому температурно-временному режиму:

подъем температуры до 70оС в течение 30 мин;

выдержка при 70оС в течение 3 ч;

подъем температуры от 70 до 80оС в течение 20 мин;

выдержка при 80оС в течение 3 ч;

подъем температуры от 80 до 90оС в течение 20 мин;

выдержка при 90оС в течение 24 ч;

охлаждение до 20оС в течение 1 ч.

По окончании процесса маточник отфильтровывают, а полученный комплексообразующий ионит промывают водой до рН промывных вод ≈ 3,0. После отделения промывных вод фильтрацией смолу заливают 200 мл 15% -ного раствора углекислого натрия. Обработку смолы раствором углекислого натрия проводят при 60оС в течение 6 ч. Затем смолу промывают водой до рН промывных вод ≈ 8,0. Маточник отфильтровывают, а смолу обрабатывают 200 мл 10% -ного раствора серной кислоты в течение 3 ч при температуре 20оС. По окончании процесса маточник отфильтровывают, а смолу отмывают до рН промывных вод 3,0.

Свойства полученного комплексообразующего ионита.

Полная обменная ем- кость по 0,1 н. NaOH, мг экв/г 6,2 Насыпная масса, г/мл 0,84

Удельный объем набух- шего в воде амфолита, мл/г 2,0

Механическая прочность

амфолита в набухшем со- стоянии, % 98

П р и м е р 2. В реакционную колбу, снабженную мешалкой, обратным холодильником и содержащую смесь 45,6 мас. ч. 90% -ного МВП (41% ); 60,0 мас. ч. 50% -ного ДВБ (30% ) (с 17% этилстирола); 10 мас. ч. НАК (10% ); 2,0 мас. ч. перекиси бензоила (2% ) и 10 мас. ч. бензина БР-1 заливают 350 мас. ч. 0,5% -ного раствора крахмала, насыщенного хлористым натрием, с 0,04 мас. ч. метола.

Полимеризацию проводят по режиму, описанному в примере 1.

После отфильтровывания маточника получают 97 мас. ч. сополимера (выход 97% ). Сополимер представляет собой прозрачные сферические гранулы желтого цвета с насыпной массой 0,63 г/мл. Обменная емкость по HCl 3,4 мг экв/г.

50 мас. ч. полученного сополимера в реакционной колбе при перемешивании заливают 200 мл 43% -ной азотной кислоты. Окислительный гидролиз сополимера МВП, ДВВ, этилстирола и НАК и обработку полученного ионита осуществляют по режиму, описанному в примере 1.

Свойства полученного комплексообразующего ионита.

Полная обменная емкость по 0,1 н. NaOH, мг. экв/г 3,9 Насыпная масса, г/мл 0,80

Удельная масса набух- шего в воде ионита, мл/г 2,0

Механическая прочность набухшего ионита, % 99

П р и м е р 3. В реакционную колбу, снабженную мешалкой, обратным холодильником и содержащую смесь 16,7 мас. ч. 90% -ного МВП (15% ); 100 мас. ч. 50% -ного ДВБ (50% ) (с 30% этилстирола); 3,0 мас. ч. НАК (3,0% ); 2,0 мас. ч. перекиси бензоила (2% ) и 10 мас. ч. бензина БР-1, заливают 350 мас. ч. 0,5% -ного раствора крахмала, насыщенного хлористым натрием, с 0,015 мас. ч. метола.

Полимеризацию проводят по режиму, описанному в примере 1.

После отфильтровывания маточника получают 97 мас. ч. сополимера (выход 97% ). Сополимер представляет собой прозрачные сферические гранулы желтого цвета с насыпной массой 0,65 г/мл. Обменная емкость по HCl 1,3 мг экв/г.

50 мас. ч. полученного сополимера в реакционной колбе при перемешивании заливают 200 мл 43% -ной азотной кислоты. Окислительный гидролиз сополимера и обработку полученного ионита осуществляют по режиму, описанному в примере 1.

Свойства полученного комплексообразующего ионита.

Полная обменная ем- кость по 0,1 н. NaOH, мг экв/г 2,1 Насыпная масса, г/мл 0,86

Удельный объем набух- шего в воде ионита, мл/г 1,5

Механическая прочность набухшего в воде ионита, % 99.

П р и м е р 4. В реакционную колбу, снабженную мешалкой, обратным холодильником и содержащую смесь 34,1 мас. ч. 4-винилпиридина (4-ВП 34,1); 60 мас. ч. 50% -ного ДВБ (30% с 17,7% этилстирола); 17,2 мас. ч. НАК (17,2% ); 10 мас. ч. перекиси бензоила (1% ) и 5 мас. ч. бензина БР-1, заливают 350 мас. ч. 0,5% -ного раствора крахмала, насыщенного хлористым натрием, с 0,003 г метола.

Полимеризацию проводят по режиму, описанному в примере 1.

После отфильтровывания маточника получают 98 мас. ч. сополимера (выход 98% ). Сополимер представляет собой прозрачные сферические гранулы желтого цвета с насыпной массой 0,62 г/мл. Обменная емкость по HCl 3,2 мг экв/г.

50 мас. ч. полученного сополимера в реакционной колбе при перемешивании заливают 200 мл 43% -ной азотной кислоты. Окислительный гидролиз сополимера и обработку полученного ионита осуществляют по режиму, описанному в примере 1.

Свойства полученного комплексообразующего ионита.

Полная обменная ем- кость по 0,1 н NaOH, мг экв/г 5,5 Насыпная масса, г/мл 0,78

Удельный объем набух- шего в воде ионита, мл/г 2,1

Механическая прочность набухшего в воде ионита, % 98.

П р и м е р 5. Проводят сорбцию рения из растворов от улавливания газов при обжиге молибденита. Состав растворов, г/л: рений 0,42; молибден 7,2; кислотность 31. (Раствор 1).

П р и м е р 6. Проводят сорбцию рения из растворов от разложения молибденита азотной кислотой. Состав растворов, г/л: рений 0,064; молибден 20,3, кислотность ≈100; нитрат-иона 10,9. (Раствор 2).

Полученные данные представлены в таблице. Как видно из данных таблицы, предлагаемый ионит по сравнению с известным ионитом обладает большей емкостью по рению и значительно меньшей емкостью по молибдену (особенно при сорбционном извлечении рения из нитратсодержащих растворов).

Десорбцию рения с образцов предлагаемого ионита осуществляли 10-15% -ным растворителем гидроокиси аммония. Полученный товарный десорбат имел концентрацию рения 50 г/л (при емкости 250 мг/г) и 3 г/л (при емкости 10 мг/г), концентрация молибдена от 0,2 до 3 г/л.

Из товарных десорбатов упариванием и кристаллизацией был получен перренат аммония, удовлетворяющий требованиям стандарта.

При десорбции рения с ионита-прототипа в аналогичных условиях получили товарный десорбат с концентрацией по рению 5 г/л, молибдену 100 г/л (при сорбции из раствора 1) и 0,06 г/л по рению, 120 г/л по молибдену (при сорбции из раствора 2), так как рений с ионита-прототипа снимается аммиаком только на 25-30% , а молибден практически полностью. Для получения перрената аммония из таких десорбатов требуется дополнительная их очистка от молибдена методами химического осаждения, что выливается в сложную технологическую схему.

(56) Лебедев К. Б. и др. О выборе сорбента для извлечения рения из водных растворов. - Ж. приклад. химии. 1971, N 3, с. 496.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОРЕГЕНЕРИРУЕМОГО ИОНИТА | 2012 |

|

RU2493915C1 |

| Способ получения комплексообразующего ионита с группами аминокарбоновых кислот | 1977 |

|

SU679593A1 |

| Способ получения ионита для сорбции золота | 2016 |

|

RU2615522C1 |

| ПИРИДИНИЕВЫЙ ИОНИТ ДЛЯ СОРБЦИИ УРАНА ИЗ РАСТВОРОВ И ПУЛЬП | 2008 |

|

RU2385885C1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| Способ получения ионитов | 1975 |

|

SU547455A1 |

| Способ получения анионитов | 1988 |

|

SU1657513A1 |

| Способ получения амфотерного ионита | 1973 |

|

SU449917A1 |

| Способ получения комплексообразующего ионита | 1974 |

|

SU531815A1 |

| Способ получения анионитов | 1978 |

|

SU689218A1 |

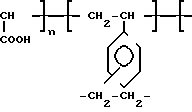

Изобретение относится к получению комплексообразующего ионита для сорбции рения из кислых растворов и может быть использовано в сорбционной гидрометаллургии. Изобретение позволяет увеличить сорбционную емкость ионита по рению до 285 мг/г и избирательность сорбции в присутствии молибдена (сорбция молибдена не более 15 - 50 мг/г). Эффект достигается использованием в качестве ионита сополимера 2-метил-5-винилпиридина или 4-винилпиридина, гидролизованного нитрила акриловой кислоты, дивинилбензола и этилстирола при их молярном соотношении 16 - 49 : 8 - 25 : 16 - 47 : 10 - 29 и способа его получения сополимеризацией винилпиридинового мономера, нитрила акриловой кислоты, дивинилбензола и этилстирола с последующим окислительным гидролизом нитрильных групп раствором азотной кислоты. 2 с. п. ф-лы, 1 табл.

CH2-

CH2- H

H  CH2-

CH2- CH

CH

где

R-

или  N

N

при молярном соотношении m : n : p : q = 16 - 49 : 7 - 24 : 16 - 48 : 9 - 28 для извлечения рения.

Авторы

Даты

1994-02-28—Публикация

1986-06-04—Подача