Изобретение относится к синтезу высокомолекулярных ионообменных сорбентов и может быть использовано для получения ионитов винилпиридинового типа, предназначенных для извлечения ценных компонентов при гидрометаллургической переработке кислотных пульп алюмосиликатных руд.

Цель изобретения - снижение отрав- ляемости анионита кремниевой кислотой и сохранение механической прочности в процессе эксплуатации.

Пример 1. В реакционную колбу загружают 260,0 мае.ч. 1%-ного раствора крахмала, 0,086 мае.ч. ме- ,тола и при перемешивании вводят

смесь, состоящую из 86,6 мае.ч. 2-ме- тил-5-винилпиридина (КВП) с содержанием основного продукта 90%, 20,0 мае.ч. технического дивинилбензола (ДВБ) с содержанием основного продукта 50%, 2,0 мае.ч. перекиси бензоила - инициатора полимеризации, 10,0 мае.ч. толуола и 15,0 мае.ч. алкилбензина (10 и 15% от массы мономеров) .

Полимеризацию мономеров осуществляют по следующему ступенчатому температурно-временному режиму: подъем температуры от 20 до 80 С в течение 40 мин; выдержка при 80 С 3 ч; подъем температуры от 80 и-

О СП

XI СП

со

- 31

90 С в течение 20 мин; выдержка при 90°С 2 ч.

После отфильтровывания маточника получают сферические гранулы сополимера. Гранулы полученного сополимера отмывают водой от маточника, кипятят в воде в течение 6 ч для удаления растворителя-порообразователя. Вес полученного сополимера 97 мае.ч.

Для синтеза сильноосновного анионита ВГЫАпТ полученный сополимер подвергают N-алкилированию диме- тилсульфатом в среде метилового спирта. С этой целью 100,0 мае.ч. сополимера заливают 400,0 мае.ч. метилового спирта и после набухания сополимера в реакционную смесь добавляют 94,1 мае.ч. диметилсуль- фата. Реакцию N-алкилирования про- водят в течение 3 ч при комнатной температуре.

Гранулы полученного анионита ВГЫАпТ отфильтровывают, промывают 10%-нои серной кислотой и затем во- дои до рН 3 промывных вод.

Физико-химические свойства полученного анионита ВГЫАпТ; полная обменная емкость по С1-иону4,8 мг-экв/г; удельный объем набухшего в воде ани- онита 3,0 мл/г; механическая прочность набухшего в воде анионита за 1 ч 99%, за 6 ч 99%.

Пример 2. В реакционную колбу загружают 270,0 мае.ч. 1%-ного раствора крахмала, 0,086 мае.ч. метола и при перемешивании вводят смесь, состоящую из 86,6 мае.ч. МВП (содержание основного продукта 90%), 20,0 мае.ч. технического ДВБ (со- держание основного продукта 50%), 2,0 мае.ч. перекиси бензоила, 20.0 мае.ч. толуола и20 мае.ч. алкил- бензина (20 и 20% от массы мономеров) .

Реакцию полимеризации осуществляют по методу, описанному в примере 1 Сильноосновный анионит ВГЫАпТ получают N-алкилированием сополимера по методу примера 1.

Физико-химические свойства полученного анионита: полная обменная емкость по С1-иону 4,8 мг-экв/г: удельный объем набухшего в воде анионита 3,1 мл/г; механическая прочность набухшего анионита за 1 ч 99%, за 6 ч 99%.

Пример 3. В реакционную колбу загружают 260,0 мае.ч. 1%-ного

Q

Q

5

-

5

5

0

раствора крахмала, 0,086 мае.ч. метола и при перемешивании вводят смесь, состоящую из 86,6 мае.ч. МВП (содержание основного продукта 90%), 20,0 мае.ч. технического дивинилбен- зола (содержание основного продукта 50%), 2,0 мае.ч. перекиси бензоила, 5,0 мае.ч. толуола и 10,0 мае.ч. ал- килбензина (5 и 10% от массы мономеров) .

Реакцию полимеризации осуществляют по методу, описанному в примере 1. Сильноосновный анионит ВП-1АпТ получают N-алкилированием сополимера по методу примера 1.

Физико-химические свойства полученного анионита: полная обменная емкость по С1-иону 4,7 мг-экв/г; удельный объем набухшего в воде анионита 3,2 мл/rj механическая прочность набухшего в воде анионита за 1 ч 90%, за 6 ч 80%.

Пример 4. В реакционную колбу загружают 270,0 мае.ч. 1%-ного раствора крахмала, содержащего 240 г/л хлористого натрия, 0,086 мае.ч. метола и при перемешивании вводят смесь, состоящую из 86,6 мае.ч. МВП (содержание основного продукта 90%), 20,0 м.ч. технического ДВБ (содержание основного продукта 50%), 2,0 м.ч. перекиси бензоила, 20,0мас.ч. бутилового эфира уксусной кислоты (бутилацетат) и 20,0 мае.ч. алкил- бензина (20 и 20% от массы мономеров) .

Реакцию сополимеризации осуществляют по методу, описанному в примере 1. Сильноосновный анионит ВП-1АпБ получают N-алкилированием сополимера по методу примера 1.

Физико-химические свойства полученного анионита: полная обменная емкость по С1 иону4,8 мг-экв/г; удельный объем набухшего в воде анионита 3,1 мл/г; механическая прочность набухшего в воде анионита за 1 ч 99%, за 6 ч 99%.

Пример 5. В реакционную колбу загружают 270,0 мае.ч. 1%-ного раствора крахмала, содержащего 240 г/л хлористого натрия, 0,086 г метола и при перемешивании вводят смесь, состоящую из 86,6 мае.ч. МВП (содержание основного-продукта 90%), 20,0 мае.ч. технического ДВБ (содержание основного продукта 50%), 2,0 мае.ч. перекиси бенэоила,

51

1Ь,и мае.ч. бутилацетата и 15,0 мае.ч алктлбензинэ (15 и 15% от массы мономеров) .

Реакцию сополимеризации осущест- вляют по методу, описанному в примере 1. Сильноосновный анионит ВП-1АпБ получают N-алкилированием сополимера по методу примера 1.

Физико-химические свойства полу- ченного анионита: полная обменная емкость по С1-иону 4,8 мг-экв/г; удельный объем набухшего в воде анионита 3,0 мл/г; механическая прочность набухшего анионита за 1 ч 99%, за 6 ч 99%.

Пример 6. В реакционную колбу загружают 270,0 мае.ч. 1%-ного раствора крахмала, содержащего 240 г/л хлористого натрия, 0,086 мае. метола и при перемешивании вводят смесь, состоящую из 86,6 мае.ч. МВП (содержание основного продукта 90%), 20,0 мае.ч. технического ДВБ (содержание основного продукта 50%), 2,0 мае.ч. перекиси бензоила, 25,0 мае.ч. бутилацетатаи 20,0мас.ч. (20 и 20% от массы мономеров) алкил- бензина. Реакцию сополимериэации осуществляют по методу, описанному в примере 1.

Сильноосновный анионит ВГМАпБ получают N-алкилированием сополимера по методу примера 1.

Физико-химические свойства полу- ченного анионита: полная обменная емкость по С1-иону 4,7 мг-экв/г: удельный объем набухшего в воде анионита 3,2 мл/г; механическая прочность набухшего анионита за 1 ч 93%, за 6 ч 80%.

Примеры 7-11. Проводят по примеру 1, но с использованием разных количеств растворителей.

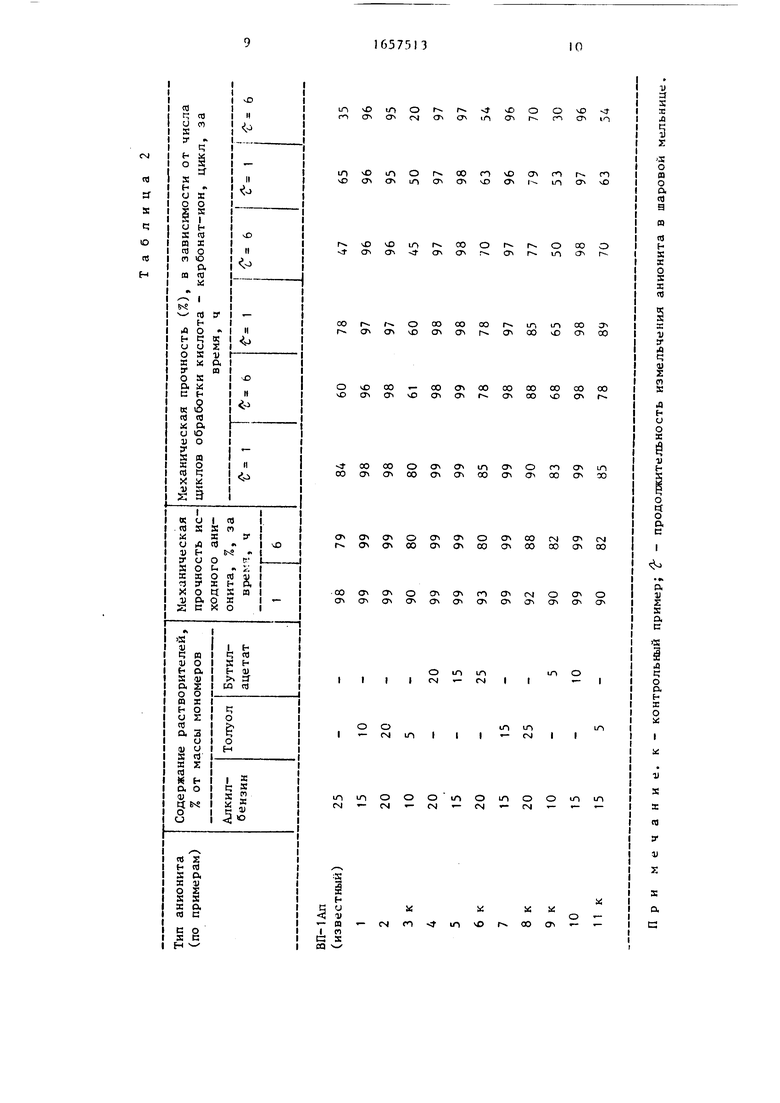

Полученные сильноосновные анио- ннты ВП-1АпТ и ВП-1АпБ подвергают многократным контактам со свежевыщелоченной кислотной пульпой алюмоси- ликатной руды в равных условиях. Порцию пульпы заменяют каждые 24 ч.

5

5

0

0

5 0

Обшее время контакта 2400 ч. Через каждые 480 ч контакта с пульпой анализируют анионит на содержание в нем двуокиси кремния. Кроме того, через 480, 1440 и 2400 ч контакта отбирают из процесса пробу анионита и определяют его сорбционную емкость по молибдену из раствора следующего состава, г/дм : молибден 0,3; гидрок- сид железа 6,8; сульфат-иона 30. Соотношение анионит .-раствор 3:250мл/мл. Продолжительность насыщения 24 ч, рН 2,0-2,5, Результаты приведены в табл. 1.

Изучение зависимости механической прочности анионитов от количества вводимого порообразователя - смеси растворителей (растворителя - оса- дителя и растворителя сольватиру- юцего типа) проводят при многократной чередующейся обработке анионитов кислотными (10%-ная .) и карбонатными (10%-ная NazC09) растворами при продолжительности каждой обработки 6 ч.

Результаты испытаний анионитов ВИ-1АпТ и ВП-1АпБ в сравнении с базовым объектом - анионитом ВП-1Ап представлены в табл. 2.

Формула изсбретения

Способ получения анионитов суспензионной сополимеризацией 2-метил-5- -винилпиридина и дивинилбензола в присутствии растворителя - порообразователя с последующим введениеманионоген- ных групп, отличающийся тем, что, с целью снижения отравляе- мости анионитов кремниевой кислотой и сохранения их механической прочности в процессе эксплуатации, в качестве растворителя-порообразовате- ля используют смесь толуола или бутилацетата с алкилбензином при содержании в смеси толуола или бутил- ацетата в количестве 10 - 20%, а ал- килбензина - 15 - 20% от массы смеси мономеров.

При мечание. к- контрольный пример; - продолжительность измельчения анионита в шаровой мельнице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранульных сополимеров | 1979 |

|

SU857150A1 |

| Способ получения анионитов | 1978 |

|

SU660983A1 |

| Способ извлечения одновалентных катионов и нитратионов из сбросных пульп и растворов | 1981 |

|

SU944634A1 |

| Способ получения гранульного анионита | 1987 |

|

SU1497187A1 |

| КОМПЛЕКСООБРАЗУЮЩИЙ ИОНИТ ДЛЯ ИЗВЛЕЧЕНИЯ РЕНИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1986 |

|

SU1407009A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОРЕГЕНЕРИРУЕМОГО ИОНИТА | 2012 |

|

RU2493915C1 |

| Способ получения анионитов | 1978 |

|

SU751809A1 |

| Способ получения ионитов | 1973 |

|

SU471795A1 |

| Способ получения анионитов | 1978 |

|

SU689218A1 |

| Способ получения анионитов | 1973 |

|

SU455123A1 |

Изобретение относится к синтезу макропористых анионитов с пониженной отравляемостью кремниевой кислотой и повышенной механической прочностью. Изобретение заключается в суспензионной сополимернэации 2-ме- тил-5-винилпиридина и дивинилбензола в присутствии растворителя-порообра- зователя - смеси толуола или бутил- ацетата с алкилбензином при содержании в смеси толуола или бутилацета га в количестве 10 - 20%, а апкилбенэи- на 15 - 20% от массы смеси мономеров с последующим введением ионогенных групп. 2 табл. г (Л

| Иониты | |||

| Каталог, Изд | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Ионообменные материалы для процессов гидрометаллургии, очистки сточных вод и водоподготовки./Справочник под ред | |||

| Б.Н.Ласкорина | |||

| - М.: Изд-во Госкомитета по использованию атомной энергии, 1985, с | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1991-06-23—Публикация

1988-08-30—Подача