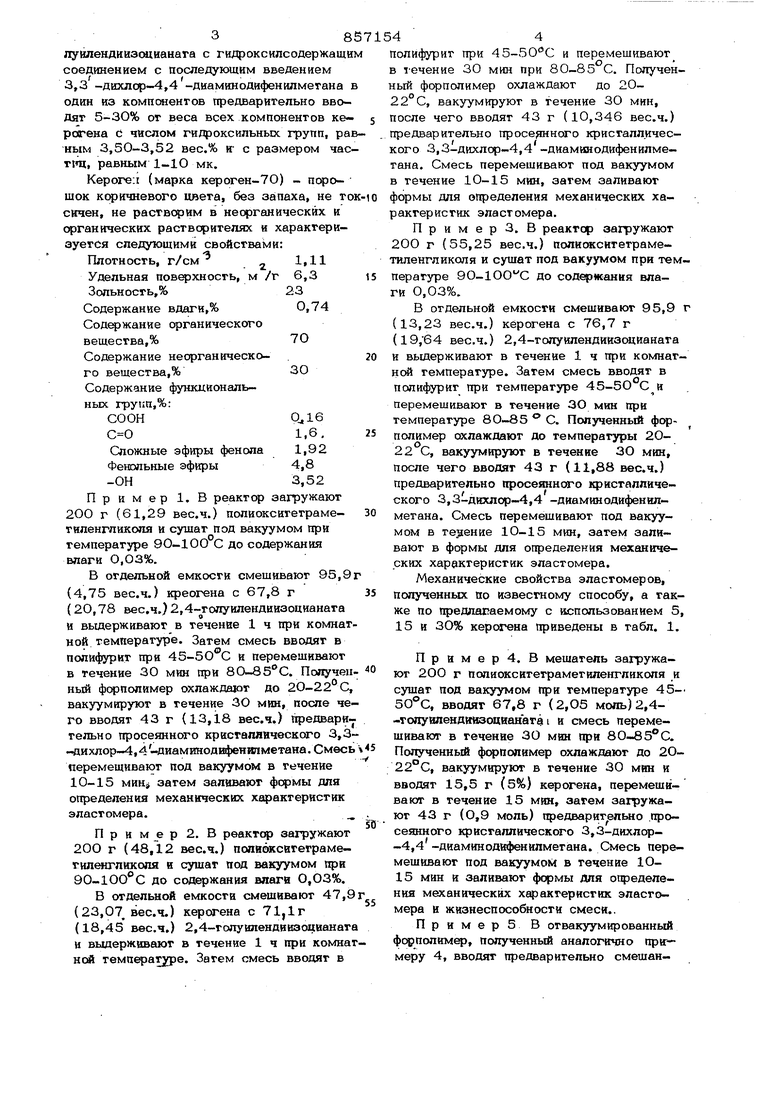

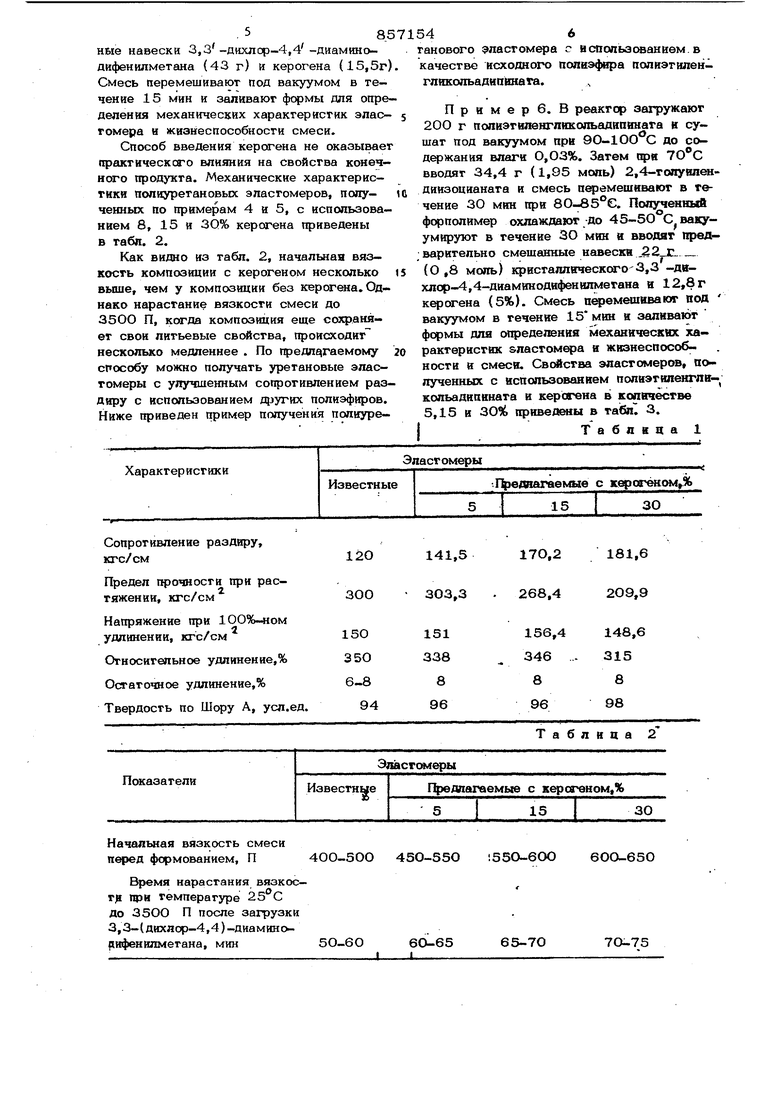

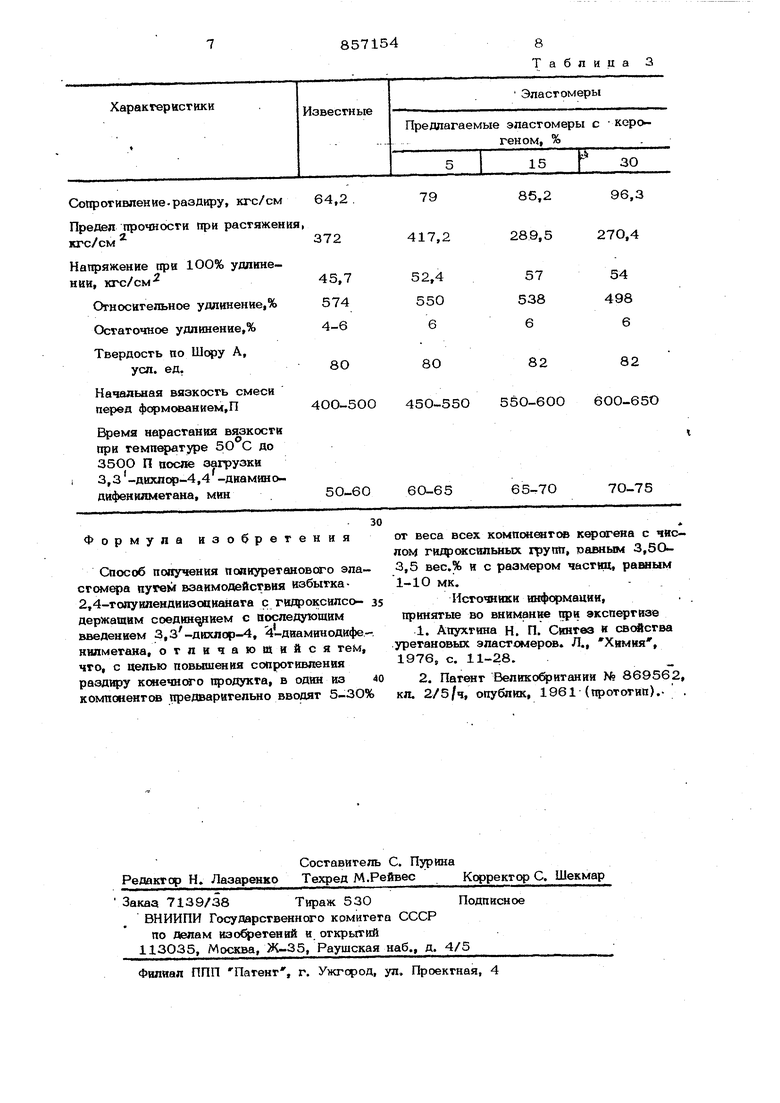

Изобрегенне относится к пронаводсгву попимернь Х материалов и может быть использовано для изготовления облицовсас роликов прокатного оборудования и других изделий. Известен способ получения полиуретанового эластомера путем взаимодействия сложного полиэфира с изоцианатным компонентом в присугсгвии активного наполнителя, сажи, аэросила, двуокиси титана UlОднако эластомеры на основе сложного полвэфира с указанными наполнителями имеют низкий уровень механических характериствк (предел прочности при разрыве составляет 50-145 кгс/см) и не могут быть использованы для изготовлшсия облицовсж роликов. Наиболее близким к предлагаемому по технической сущности является способ по- лучшая полиуретан ОВОГО эластомера путем взаимодействия избытка 2,4-толуилендиизоцнаната с гидроксилсодержащим соеди- нением с последующим введением 3,3-дихлср-4,4 -диаминодйфеншгметана 2. Указанные эластомеры имеют высокие механические характеристики в повыш {ную жизнеспосо&1ость исходной массы, что позволяет использовать их для облицовки валов и ропиков Однако сопротивление, на раздир у изделий мало. В прокатномоборудовании рс лики с полиуретановым покрытием используются, главным офазом, как тянущие и транспортнрующие. При прохождении через ролики металлического листа с острой рваной кромкой происходит повреждение полиуретансюого покрытия. Применение наполнителей, используемых для усиления полиуретановых эластомеров, применяемых для облицовки ро)1Иков, не повышает сопротивление разДвру. Цель изофетения j- повышение сопротивления раздщ}у конечногопродукта. Указанная цель достигается тем, что 1фи пооученив аолиуретапсвого эпастомера путем взаимодействия избытка 2,4-то. , луилендиизоцианага с гидрокснпсодержащи соединением с последующим введением 3,3 -днхлор-4,4 -диаминоднфенилметана один из компонентов предварительно вводят 5-ЗО% от веса всех компонентов керогена С числом гидроксильных: групп, ра ным 3,50-3,52 вес.% к- с размером час т-То, равным 1-1О мк. Керогел (марка кероген-7О) - пс эошок коричневого цвета, без запаха, не то скчен, не растворим в неорганических и сфганических растворителях и характеризуется следующими свойствами: Плотность, г/см Удельная поверхность, м /г 6,3 Зольность,%23 Содержание вдаги,%0,74 Содержание органического вещества,%70 Содержание неорганическо- . го вещества,%ЗО Содержание функциональных гру1Ш,%: СООН0 16 ,6, Сложные эфиры фенола 1,92 Фекопьные эфиры4,8 -ОН3,52 Пр имер 1. В реактор загружают 2ОО г (61,29 вес.ч.) полиокситетраметиленгликопя и сушат под вакуумом при температуре 90-100 С до содержания влаги О,ОЗ%. В отдельной емкости смешивают 95,9 (4,75 вес.ч.) креогена с 67,8 г (20,78 вес.ч.) 2,4-толуилендиизоцианата и выдерживают в течение 1 ч при комнат ной температуре. Затем смесь вводят в полифурит при 45-5О с и перемешивают в течение ЗО мин при 8О-В5 С. Получен ный форполимер охлаждают до 2О-22°С вакуумируют в течение ЗО мин, после че го вводят 43 г (13,18 вес.ч.) предвари тельно просеянного крисгаллвческого 3,3 -дихлор-4,4-диаминодифенипметана. Смес перемешивают под вакуумом в течение 10-15 мин затем заливают фермы для определения механических характеристик эластомера. Пример 2, В реактор загружают 20О г (48,12 вес.ч.) попиокситеграметиленгликопя и сушат под вакуумом при 90-1ООС до содержания влаги 0,ОЗ%. В отдельной емкости смешивают 47,9 (23,07 вес.ч.) керогена с 71,1г (18,45 вес.ч.) 2,4-толуШ1ендиизоцианат и вьщерживают в течение 1 ч при комна ной )е. Затем смесь вводят в полифуриг при 45-50С и перемешивают в течение 30 мин при 80-85 С. Полученый форполимер охлаждают до 202 2° С, вакуумируют в течение ЗО мин, после чего вводят 43 г (10,346 вес.ч.) предварительно просеянного кристаллического 3,3-дихлор-4,4 -диаминодифенилметана. Смесь перемешивают под вакуумом в течение 10-15 мин, затем заливают формы для определения механических хаактеристик эластомера. ПримерЗ.В реактор загружают 20О г (55,25 вес.ч.) полиокситетрамеиленгликоля и сушат под вакуумом при температуре 90-1 до содержания влаги 0,03%. в отдельной емкости смешивают 95,9 г (13,23 вес.ч.) керогена с 76,7 г (19,64 вес.ч.) 2,4-толуилендиизоцианата и выдерживают в течение 1 ч при комнатНсА температуре. Затем смесь вводят в полифурит при температуре 45-5О Перемешивают в течение ЗО мин при температуре 8О-85 С. Полученный форполимер охлаждают до температуры 2О22 С, вакуумируют в течение ЗО мин, после чего вводят 43 г (11,88 вес.ч.) предварительно просеяннся о кристаллического 3,3-дихлор-4,4 -диаминодифенилметана. Смесь перемешивают под вакуумом в течение 1О-15 мин, затем заливают в формы для определения механических характеристик эластомера. Механические свойства эластомеров, полученных по известному способу, а также по предлагаемому с использованием 5, 15 и ЗО% керсягена приведены в табл. 1. Пример 4. В мешатель загружают 20О г полиокситетраметиленгликоля и сушат под вакуумом при температуре 455ОС, вводят 67,8 г (2,05 моль) 2,4-толувленднйзоцианата t и смесь перемешивают в течение ЗО мин при 80-85 С. Полученный форполимер охлаждают до 2О22°С, вакуумируют в течение 30 мин и вводят 15,5 г (5%) керогена, перемешивают в течение 15 мин, затем загружают 43 г (О,9 моль) предварит ельно .просеянного кристаллического 3,3-дихлор-4,4 -диаминодифенилметана. Смесь перемешивают под вакуумом в течение 1015 мин и Заливают формы для определения механических характеристик эластомера и жизнеспосо&юсти смеси.. Пример5 В отвакуумщэованный форполимер, полученный аналогично примеру 4, вводят предварительно смешанные навески 3,3-дихлор-.4,4-днаминодифенилметана (43 г) и керогена (15,5г Смесь перемешивают под вакуумом в течение 15 мин и запивают формы для опре деления механических характеристик эласгомера и жизнеспособности смеси. Способ введения керогена не оказывает практическсзго влияния на свойства конечного продукта. Механические характеристики полиуретановых эластомеров, полученных по примерам 4 и 5, с использованием 8, 15 и 30% керогена приведены в табл. 2. Как видно из табл. 2, начальная вязкость композиции с керогеном несколько вьпие, чем у композиции без керогена. Однако нарастание вязкости смеси до 35ОО П, когда композиция еще созфаняет свои литьевые свойства, происходит несколько медленнее . По предлагаемому способу можно получать уретановые эластомеры с улучшенным сопротивлением разднру с использованием щэугих полиэфиров. Ниже приведен пример получения полиуре854 танового эластом а с вспопьзованием. в качестве исходного полвэфвра полиэтиленгликольадипйната. Пример 6. В реактор загружают 20О г попиэтиленглнкопьадипината к сушат под вакуумом при 9О-1ОО С до содержания влаги 0,03%. Затем при 7О°С вводят 34,4 г {1,05 моль) 2,4-топуил«1диизоцианата и смесь перемешивают в течение 30 мин при 80-85С. Полученный фс полимер охлаждают -до 45-5О С вакуумируют в течение ЗО Mtra и вводят предБарительно смешанные навескв , ,8 моль) кристаллического-3,3 -двхлор-4,4-диаминоднфенилметана и 12,8 г керогена (5%). Смесь ц емешивают под вакуумом в течение 15 мин и запивают формы для определения механическшс характеристик эластомера н жизнеспособности и смеси. СвсЛства эластомеров, полученных с использованием полиэтипенглй- кольадипкната и керогена в копвчестве 5,15 и ЗО% приведены в табл. 3. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отверждения уретановых форполимеров с концевыми изоцианатными группами | 1974 |

|

SU556153A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ УРЕТАНОВЫХ ЭЛАСТОМЕРОВ | 1993 |

|

RU2067101C1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2280048C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЬЕВЫХ УРЕТАНОВЫХ ЭЛАСТОМЕРОВ | 1993 |

|

RU2107073C1 |

| СПОСОБ ПОЛУЧЕНИЯ'УРЕТАНОВОГО ЭЛАСТОМЕРА | 1979 |

|

SU825552A1 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2186803C2 |

| ПОЛИУРЕТАНОВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2194059C1 |

| ЖИДКИЙ ОТВЕРДИТЕЛЬ ФОРПОЛИМЕРОВ С КОНЦЕВЫМИ ИЗОЦИАНАТНЫМИ ГРУППАМИ | 2005 |

|

RU2299216C2 |

| Полиуретановая композиция и способ изготовления уретанового эластомера на её основе | 2024 |

|

RU2831820C1 |

| Способ отверждения полиуретановых олигомеров | 1969 |

|

SU413821A1 |

Сопротивление раздиру, кгс/см

Предел прочности при растяжении, кгс/см

Напряжение при 100%-ном Начальная вязкость смеси перед формованием, П 4ОО-5ОО 45ОВрюмя нарастания вязкое- тр при температуре 25°С До 35ОО П после загрузки 3,3-( дихлор-4,4)-диаминорифенилметана, мин 5О-6О

170,2

181,6

141,5

268,4209,9 303,3 60I55О 155О-6ОО 6ОО-65О 65-70 65 70-75 Твердость по Шору А, усл. ед,80 Начальная вязкосгь смеси перед формованием,П4ОО-5ОО Время нарастания вязкости гфи темп ютуре 5О С до 35ОО П после загрузки 3,з-дюшор-4,4 -диаминодифенилметана, мин.5О-60

Формула изобретения

Способ получения пойиуретанового эластомера пугем взаимодействия избытка2,4-топуипендиизоцианата с гидроксилсо- 35 держащим соедин ием с последующим введением 3,з-дихлор-4, 4-дяаминоДИфе-. нилметана, отличающийся тем, что, с целью повышения сопротивления раздиру к жечнсяго продукта, в одш1 из 4о компонентов предварительно вводят 5-ЗО%

8

Таблица 3

от веса всех компонентов керогена с числом гидроксильных групп, равным 3,5О3,5 вес.% и с размером части. раи1ым 1-10 мк.Источники информации, ттринятые во внимание при экспертизе

Авторы

Даты

1981-08-23—Публикация

1979-09-12—Подача